基于变元法的机械传动结构抗磨损设计及优化

2014-03-14徐杰

徐 杰

(上海冠卓企业发展有限公司,上海201508)

0 引言

机械结构设计是一项极具创新力的工作,有利于国家的发展,好的结构设计既能提高机械的工作效率,还能带来更多的经济、社会效益。

1 变元法

机械设计中的最主要环节为结构设计,即将机械工作原理变成技术图纸。变元法最早来自于德国,刘扬松[1]对变元法作了补充和改写,变元法运用范围较广,应用其进行产品结构设计时,首先确定一种基本结构方案,然后进行多种结构的开发。变元法主要包括机械结构的变元和通过对这些变元的创造性改造设计出不同的结构方案。

1.1 机械结构变元

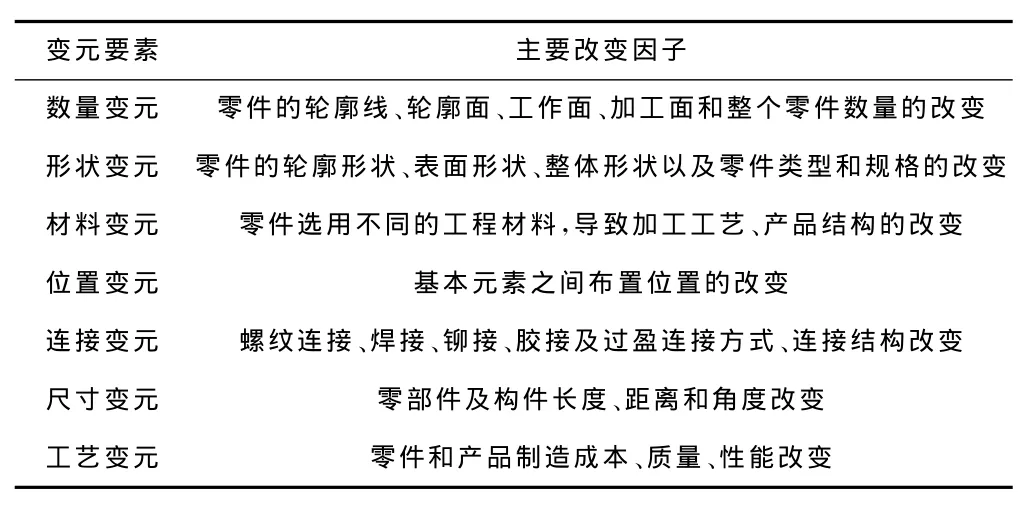

机械结构的变元主要包括数量变元、形状变元、材料变元、位置变元、连接变元、尺寸变元和工艺变元7个方面。各变元要素的主要改变因子如表1所示。

表1 各变元要素的主要改变因子

1.2 不同结构方案的创造及原则

设计者可根据所设计机械产品的性能和特点,结合自身所学的知识和经验,灵活地利用变元,运用创造性思维,根据产品结构方案设计的八大准则创造设计出不同的结构方案。八大准则包括遵循力学、工艺、材料、装配、防腐蚀、公差配合、支承和安全与外观准则。

2 机械传动结构抗磨损设计要点

传动结构是机械设备核心组成部分,具有动能有效传输的功能,支持着结构的运转。而磨损是传动中的一个常见问题,因此,对传动结构的优化设计要以抗磨损改造为目的,制定出相应的方案。通常情况下包括链传动的抗磨损设计和齿轮传动的抗磨损设计。

2.1 链传动的抗磨损设计要点

防止高速传动过程中由于链传动磨损造成的较大噪声和较强振动导致链条突然断裂,减轻链与链轮啮合时的冲击,避免链条铰链的磨损造成跳齿和脱链现象。通常从链轮齿数、链条节距、中心距和链长的改造入手。

2.1.1 链轮齿数

链轮齿数的确定通常有两种办法,分别根据链传动所承担的荷载大小并结合链轮型号的规定进行。大链轮,齿数相对较少,增强了链条、齿轮的配合力;小链轮,齿数相对较多,这样才能保证链传动的平稳性,降低链传动的动荷载。一般链条节数为偶数,链轮齿数、链条节数互为质数,并不采用过渡接头的组装方式。

2.1.2 链条节距

理论情况下链传动随着节距的增大整个传动结构荷载能力变好,但实际却是节距越大,链轮荷载力受到的冲击越大,因此,需要尽量选择节距较小的链条,并且小节距多排链比大节距单排链效果好。

2.1.3 中心距及链长

为了降低链条和链轮相互间的摩擦力,提高机械传动的运行效率,在设计过程中要合理控制中心距和链长,通常中心距a=(30~50)p≤80p。链长通常用计算公式计算出所需的链节数(整数,且为偶数)表示。

2.2 齿轮传动的抗磨损设计要点

两个直径不同的齿轮在啮合过程中可能出现严重的磨损,对设备的操控性能带来损害。齿轮传动的重要参数主要包括轮齿、齿槽、端面、法面、齿顶圆、齿根圆等,其优化设计包括对闭式齿轮传动及开式齿轮传动的结构改造。两者均主要从降低齿轮表面温度的角度来减少磨损的发生,如选用具有较高强度的金属制作材料,使齿根具有良好强度,不会由于受热而发生弯曲。

3 优化及评价方法

通常采用模糊综合评判法对结构方案进行综合评价,对结构方案的技术经济指标、社会效益、工艺性、可操作性、维修性和安全性等进行比较,从所有备选方案中选出最优方案。因此,可以构建重要零件或机构的数学模型,其结果较为真实,可作为完善与改进结构设计的依据,最后实现产品结构的综合优化。数学模型一般对产品结构的数量变元、尺寸变元进行直接描述,其他变元仅间接描述或不描述,因此,也不能过于依赖数学模型,还可通过可靠性设计与有限元分析对结构中重要零部件或机构进行综合性分析。

4 某洗煤厂Q:MD"#!/"!!!型压滤机拉板传动链轮改造设计

4.1 传动链运行现状

XMZG120/1000型厢式压滤机能对大量含细精煤粉煤浆有效脱水,电机功率为5.5kW,链速在8~25m/s之间,拉板为液压马达链传动。在洗煤厂的实际使用中发现原传动链条和传动齿轮均使用了非标准件,拉板链条节距较大,与链速不匹配,存在打滑现象,而煤泥水对链条腐蚀严重,导致磨损严重并出现断裂现象。

4.2 改造设计方法

除严格控制拉板变形、压密不严与滤布破损,加强煤泥水清理、滤布冲洗更换及链条防护外,还应对原链条进行标准节距改造(尺寸变元),根据链条节距的标准要求设计传动链轮,确定标准链轮尺寸,以满足洗煤厂的使用要求,减少磨损和打滑等现象。

4.3 相关设计计算

(1)根据《机械设计手册》齿轮齿数选择表确定出XMZG120/1000型厢式压滤机主动轮与从动轮的齿数均为25。

(2)根据传动比i=1<1.5,和中心距a=6 000mm>60p,根据相关公式计算得出链条节数为498。

(3)在选用单排链的基础上,查《机械设计手册》多排链系数表,最终确定传动链链号为16A,链节距为25.4。

(4)改造后核算评价包括对中心距和链速的验算,最终证明该设计是合理并符合要求的。

(5)齿顶圆直径da=P(0.54+ctg180°/Z),此传动链所需尺寸大小为214.77mm。节圆直径d′=P/sin180°/Z,计算结果为202.665mm。齿根圆直径df=d′-dr,其中dr为滚子外径,15.88mm,计算结果为186.785mm。最大齿根距离Lx=d′cos90°/Z-dr=186.385mm。齿侧凸缘最大直径计算:dh=P(ctg180°/Z-1)-0.80=174.93mm。

(6)链轮齿形应保证链节平稳而自由进出啮合,便于加工,并符合GB1244—85规定齿形。链轮材料应有足够接触强度和耐磨性(材料变元)。按链轮应用范围查《机械设计手册》中链轮常用材料表,取40!,热处理后硬度40~50HRC。

4.4 改造效果

在此后的运行中,故障时间平均缩短了5~10min,节省损失200万元左右。研究发现,对传动链的抗磨损创新设计,实现了传动链结构设计的优化和标准化。

5 结语

针对传统机械结构予以相应改造,能够明显提高机械的安全系数、运转性能以及生产质量等。对于机械传动结构而言,抗磨损设计属于常见的、典型的改造手段,因而设计人员有必要结合机械传动结构本身的性能和特点,充分做好抗磨损结构的优化改造工作。在设计机械结构时,我们必须不断进行改进和创新,提高机械的安全系数、运转性能以及生产质量等,使机械更加优化。

[1]刘扬松.机械结构的创新设计及其优化[J].石油机械,2000(2)