预热器窑煅烧黑滑石的半工业化试验与工艺设计

2014-03-14俞为民李小燕彭学平陈昌华

俞为民,李小燕,彭学平,陈昌华

(天津水泥工业设计研究院有限公司,天津 300400)

【试验研究】

预热器窑煅烧黑滑石的半工业化试验与工艺设计

俞为民,李小燕,彭学平,陈昌华

(天津水泥工业设计研究院有限公司,天津 300400)

利用模拟新型干法水泥熟料生产的预热器窑热态实验台进行了煅烧黑滑石的试验。对煅烧后产品的白度、化学成分和矿物成分进行了分析,并与轮窑煅烧后的产品进行了比较。结果表明,黑滑石经预热器窑煅烧后,产品可以满足市场上对滑石产品的白度需求。针对预热器窑煅烧黑滑石面临的问题及可能的解决措施,提出了生产线的工艺设计方案。

黑滑石;预热器窑;增白;矿物成分;工艺设计

1 前言

我国滑石矿产资源丰富,15个省区发现有不同储量和品质的滑石,储量较大的有辽宁、山东、江西、广西、青海等省区,拥有全国滑石储量的90%以上。尽管我国滑石储量大、分布广,但以中低品位滑石居多,优质白滑石(白度85以上,烧失量8.5%以下)占滑石总储量30%以下,高品级的滑石在各地已出现了供不应求的局面。与白滑石相比,我国黑滑石资源相当丰富,江西的滑石资源主要为黑滑石。据江西省国土厅2009年最新勘测结果表明,江西上饶市广丰县境内,黑滑石矿体断续延长20km,储量达10亿t以上,储量之大居世界之首,而开采量尚不足1 000万t。

黑滑石是对黑色、灰黑色滑石的统称,内含有机碳是其致黑的主要原因。黑滑石经增白后是难得的优质原料,学者们做了不少增白改性研究,包括化学增白和煅烧增白两种方法,以增加黑滑石的附加值。研究发现,很多情况下化学漂白增加黑滑石白度的效果非常有限[1-2]。煅烧增白是指在高温条件下,矿样中有机碳受热氧化挥发,从而实现白度的增加。煅烧温度和时间、物料粒径等都与白度有关[2]。

目前黑滑石煅烧多采用轮窑,黑滑石矿经破碎后采用压砖机成型为黑滑石砖,并将煤粉制成蜂窝煤,继而人工将黑滑石砖和蜂窝煤搬运入窑,间隔布砖布煤,煅烧结束之后,用破碎机破碎白滑石砖成为产品。一般窑内煅烧时间是8~10h,之后根据经验判断白滑石砖的烧透程度而保温不同时间,短则2~3天,长则10天。由于窑内温度分布不均,成品白滑石砖质量差别较大,需要人工将次品砖选出。该生产工艺及使用的设备较为落后,同时黑滑石煅烧过程中产生的SO2气体未采取任何治理措施直接排放,对当地环境造成极大的污染。

2 黑滑石的煅烧增白试验

2.1 原料

试验所用黑滑石取自上饶市广丰县,其化学成分分析见表1。黑滑石原矿的自然白度经测定仅为10.3,黑滑石全碳含量是2.48%,包含碳酸盐碳和有机碳两部分。根据《土壤农业化学常规分析方法》检测可得黑滑石中有机碳含量为0.68%。经X-射线衍射仪(XRD)分析,黑滑石样品的矿物组成主要包括滑石、石英、白云石。

表1 黑滑石样品的化学成分分析

图1黑滑石的SEM照片显示,黑滑石晶体呈鳞片状或羽毛状集合体,单晶大小相近,在0.1~0.5μm之间。

图1 黑滑石粉末的扫描电镜照片

2.2 试验系统

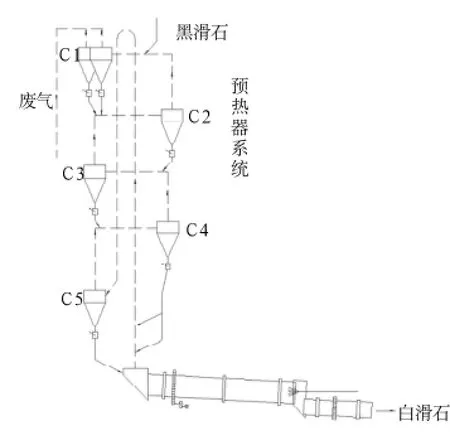

我公司依据新型干法水泥熟料生产工艺设计,自行研制的预热器窑热态模拟试验平台。系统熟料生产能力300kg/h,包括五级预热器、φ0.9m×8m回转窑及φ0.5m×2.3m单筒冷却机,窑头采用燃油燃烧器。该试验平台通过计算机反映工况参数,经常被用于系统研究水泥熟料的生产技术,在本工作中用于黑滑石煅烧的实验。该试验平台的工艺流程图见图2。

该预热器系统是由5级旋风筒(包括连接管道)的热交换单元串联组合而成,从上面开始排列旋风筒级别,如最上面一级代号为C1。试验过程中,黑滑石由C2-C1之间的连接管道喂入,与出窑热烟气进行逆流换热,依次经过C1、C2、C3、C4和C5。物料经过五级预热器预热后进入回转窑内进行煅烧成为白滑石,白滑石出窑后采用单筒冷却机进行冷却。

2.3 试验过程与结果

图2 热模系统工艺流程

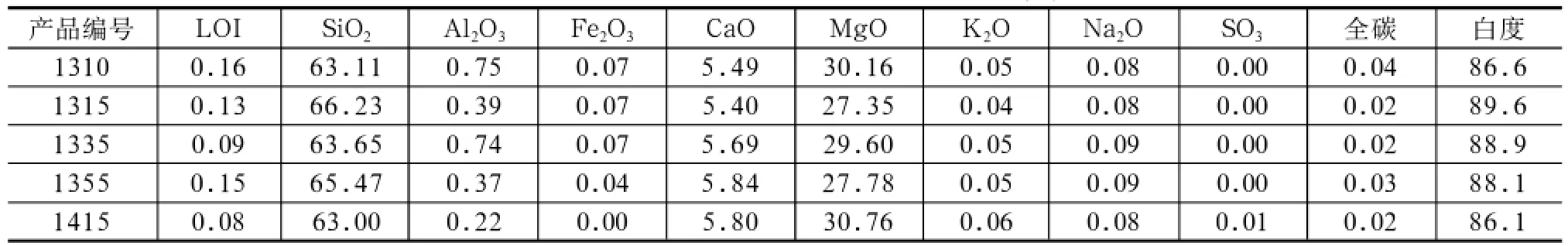

采用我公司TRM3.6辊式磨将黑滑石原料粉磨至80μm筛余8%~10%。在窑尾烟室温度达到500~600℃开始投料,窑头火焰温度控制在1 200~1 300℃左右,窑速:1~1.2rpm。表2给出了黑滑石煅烧后产品的化学成分分析结果。煅烧后产品编号对应取样时间,如1310对应13时10分取样,下同。煅烧后所有产品的白度都超过了85,最高白度达到了89.6,基本可以满足市场上对滑石产品的白度需求。煅烧前黑滑石全碳含量为2.48%,煅烧后滑石产品全碳含量介于0.02%~0.04%之间,说明煅烧过程中绝大部分碳酸盐发生分解,而有机碳也基本燃烧完全。黑滑石煅烧前SO3含量为0.17%,煅烧后滑石SO3含量很低或者为零,这说明黑滑石煅烧过程中会有SO2气体产生,与之相关的脱硫问题和排放引起的环保问题需要慎重考虑。

表2 黑滑石煅烧后产品的化学成分分析(%)

图3为我公司热模系统煅烧得到的白滑石粉料(图3a)和江西广丰某厂轮窑煅烧得到的白滑石砖(图3b)的XRD图谱。热模系统煅烧后产品的主晶相为硅酸镁、钙和镁的硅酸盐固溶体、二氧化硅以四方相和六方相存在。热模系统和轮窑煅烧黑滑石得到的产品的XRD图谱基本一致。使用江西广丰该厂生产的白滑石砖做原料的陶瓷生产厂家也证实了,经过我公司热模系统煅烧得到的白滑石粉料能够满足陶瓷工业的需要。

3 黑滑石煅烧生产线工艺设计

3.1 预热器系统

图3 煅烧后产品的XRD图谱

采用预热器窑系统进行黑滑石煅烧,黑滑石中存在的有机碳会在预热器中燃烧导致预热器局部过热,可能造成预热器堵塞,同时也有可能造成预热器收尘困难,影响系统正常运行。我公司多年来在处理带可燃物的原料煅烧水泥的预热预分解系统设计方面积累了广泛的经验。

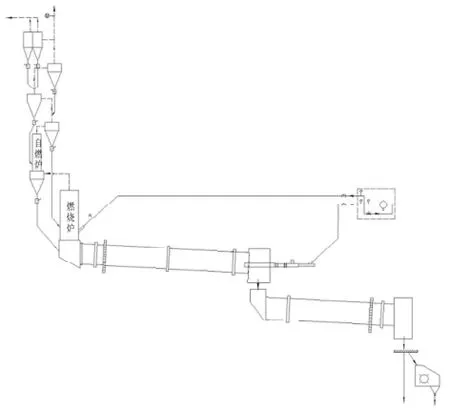

图4 黑滑石煅烧生产工艺流程

图4 为黑滑石煅烧生产工艺流程图。由黑滑石自燃炉、燃烧炉和五级旋风筒组成一个预热器系统,可以实现黑滑石煅烧前的预热和可燃物燃烧。该系统中喂料点比较灵活,黑滑石可喂入第一级旋风筒的进风管,实现五级预热器换热;也可以喂入第二级旋风筒的进风管,实现四级预热器换热。燃烧炉可以通过燃烧炉燃烧器引入燃料,调节燃烧炉内的温度;也可以不引入燃料。该预热器系统充分考虑到黑滑石中可燃物燃烧放热的特点,煅烧后产品进入回转式冷却机进行冷却,冷却机出口设有筛分破碎机,出破碎机的白滑石经进行打散分级,再采用除铁装置去除散状产品中的铁质,可以进一步提高产品白度。为了保证最终产品的白度,采用天燃气作为煅烧黑滑石的燃料。

3.2 废气处理

黑滑石硫含量较高,煅烧过程中预热器C1出口高温气体中SO2气体浓度较高,对后续的废气处理工艺提出了挑战。若采用增湿塔降温,烟气中水蒸气体积分数增加会使酸露点温度升高,可能在设备内壁产生酸腐蚀。可以通过空气冷却器或者热交换器来降低出预热器废气温度。同时也不能使废气温度降低过多,如果废气温度低于酸露点,则会在袋收尘器内发生结露腐蚀,必要时可对收尘器进行外保温处理。如果掺入冷风来降低窑尾废气温度,高温风机、收尘器、窑尾排风机等的规格需要相应加大。设计上,采用在窑尾排风机后设置喷淋吸收塔作为吸收设备、石灰石作为脱硫剂的石灰石—石膏湿法脱硫工艺对烟气进行脱硫处理。烟气由收尘器除尘后经窑尾排风机进入喷淋塔,与喷淋层的脱硫液逆流接触充分反应后去除烟气中的SO2。经脱硫处理后烟气中SO2的排放浓度≤200mg/Nm3,符合国家排放标准要求。

3.3 其他

黑滑石粉磨和处理过程要严格避免铁的引入,从而减轻对煅烧后产物白度的不利影响。

4 结论

经过热模系统试验证实了,利用带预热器的回转窑系统来煅烧黑滑石,从而使产品达到理想的白度,这种工艺是可行的。试验过程中将黑滑石粉磨成80μm筛余8%~10%的粉末喂入预热器系统预热后再经回转窑煅烧,经过摸索和调整热工参数,产品白度均超过了85,可以满足市场上对滑石产品的白度需求。

针对黑滑石中可燃物燃烧放热的特点,生产线设计中由黑滑石自燃炉、燃烧炉和五级旋风筒组成一个预热器系统,从而实现黑滑石煅烧前的预热和可燃物燃烧。通过空气冷却器或者热交换器降低窑尾废气温度,烟气由收尘器除尘后经窑尾排风机进入废气脱硫环节,经脱硫处理后烟气中SO2浓度符合国家排放标准要求。采用天燃气作为煅烧黑滑石的燃料。

与目前轮窑煅烧黑滑石工艺相比,采用预热器系统预热及回转窑煅烧工艺,大大缩短了煅烧时间,显著提高了生产能力,改善了白滑石的品级;能够对排放废气进行处理,达到国家环保要求;采用干法粉磨,工艺先进;自动化程度高,参数可测可控。

[1]陈正国,邸素梅,祝强.广丰黑滑石的增白试验及致黑机理探讨[J].非金属矿,1993(6):6-8.

[2]许芳芳,李金洪,王宇才.江西广丰黑滑石煅烧增白及物相变化特征[J].非金属矿,2010,33(6):15-17,60.

TD985;P619.253

A

1007-9386(2014)01-0029-03

2013-10-15