大切深可转位车刀的结构设计及热—力评价分析

2014-03-13林南南张吉军户春影段宝成王广凤李牧徐光顺杨宗秋蒋玉明

林南南,张吉军,户春影,段宝成,王广凤,李牧,徐光顺,杨宗秋,蒋玉明

(黑龙江八一农垦大学工程学院,大庆 163319)

金属切削过程中随着刀具与切屑,刀具与工件间摩擦的发生以及切削变形的发展,在变形区内将会产生大量的切削热与极高的切削力,因此温度和力载荷是切削过程的重要影响因素[1]。刀具是金属切削过程中的关键要素之一[2],在切削过程中刀具既要承受力载荷的变化,又要受到由于切削热而引起的温度载荷的作用,而切削力载荷和热载荷之间又互相影响,即热—力耦合作用。这种耦合作用将对刀具的结构强度和使用寿命产生很大影响,因此在刀具的设计阶段就要考虑热—力耦合的影响。

1 车刀的结构设计

1.1 车刀总体设计

刀具结构的合理与否对其切削性能具有重要的影响[3]。因此依据加工条件要求,设计了硬质合金可转位大切深车刀,其主要尺寸及参数条件见表1所示,图1表示该刀具的装配结构三维图,采用中心孔—顶面联合压紧夹固方式,实现刀片双向压紧,因此刀片夹紧牢固。

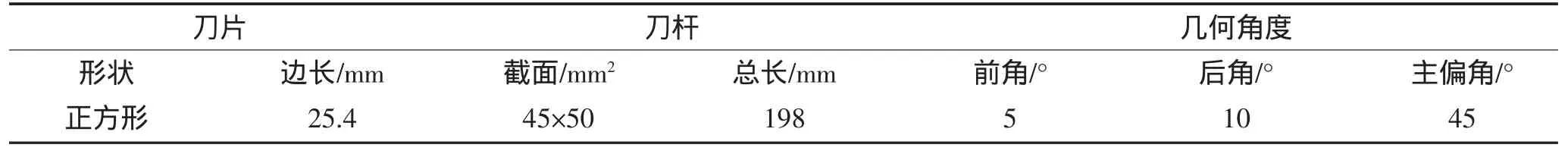

表1 刀具主要参数条件Table 1 Main parameters conditions of tools

图1 大切深车刀总体装配图Fig.1 Total assembly drawing of tools with large cutting depth

1.2 刀杆的设计

如图2所示为车刀的刀杆结构,为了保证刀杆足够的强度和刚性,刀杆截面尺寸为45×50 mm2。

图2 刀杆结构图Fig.2 Three-dimensional structure of tool arbor

1.3 刀片及夹紧结构的设计

如果没有合理的刀具结构,几乎不可能保质保量地加工出高精度的工件[4]。如图3(a)所示为所设计的刀片的三维结构图,采用正方形刀片,法前角20°,刃倾角0°,HV型断屑槽,属于前后等宽且封闭的槽型,保证刀尖强度足够,适合于较大切削用量的粗车加工。

图3 刀片及夹紧元件三维图Fig.3 Three-dimensional structure of blade and clamping element

结合图1、图3可知,刀片(a)通过螺钉(b)进行圆周定位,通过压块(d)前端部将刀片(a)向下压紧,而压块的斜面将刀片压向螺钉(b)圆周面。压块(d)通过螺钉(c)夹紧,实现刀具的夹固。这种中心孔—顶面联合压紧夹固方式使刀具夹固稳定,才能够担当大切削深度的粗加工任务。

2 车刀稳态结构分析

2.1 切削载荷的确定

所设计的刀具主要针对大型不锈钢化工件的内外表面进行车削加工,依据切削用量参数和切削力计算经验公式[5],可计算出作用在刀具上的最大三向切削分力,见表2所示。

表2 切削载荷理论计算数据Table 2 Theoretical calculation data of cutting load

2.2 初选模型参数条件及分析

2.2.1 模型参数条件的初选

基于UG软件建立了如图1所示的外圆车刀三维模型装配图。图4为刀具网格划分图,表3给出了网格划分的数据及初选刀具材料的部分参数。

图4 车刀有限元模型Fig.4 Finite element model of tools

表3 刀具网格划分数据及材料参数Table 3 Meshing data and material parameters of tools

2.2.2 初选模型参数条件下的刀具静力分析

取车刀悬伸量为162 mm时进行静力分析,分析结果如图5所示。此时最大变形量约为0.487 mm,位于刀尖区域。最大静应力为1 512.3 MPa,最大应力分布于刀杆约束区与非约束区交界区域。刀片上最大应力为1 251.6 MPa,刀片材料为YT15硬质合金,抗弯强度为1 150 MPa,低于1 251.6 MPa;刀杆材料为40 Cr钢,抗弯强度为980 MPa,低于刀杆所受的应力值,因此刀片和刀杆材料都需要重新选择,再进行分析。

图5 车刀悬伸162 mm时初选参数静力分析Fig.5 Static analysis results of tool overhang 162 mm when primary selection parameters

2.3 修改模型参数条件及分析

2.3.1 修改的模型参数条件

为了保证刀片和刀杆的足够抗弯强度,刀片材料选为YT5,刀杆材料选为W18Cr4V钢,如表4给出了修改的刀具材料部分参数。

表4 修改的刀具材料参数Table 4 Modified material parameters of tools

2.3.2 修改模型参数条件下的静力分析

当车刀悬伸量为162 mm时,依据修改条件重新对刀具进行静力分析,结果如图6所示。此时最大变形量约为0.471 mm,位于刀尖区域。最大静应力为1 646.9 MPa,最大应力分布于刀具约束区与非约束区交界区域。刀片上所受应力为1 252.5 MPa,由表4可以看出,刀片和刀杆的强度都是安全的。

图6 车刀悬伸162 mm时改变参数的静力分析Fig.6 Static analysis results of tool overhang 162 mm when modifying parameters

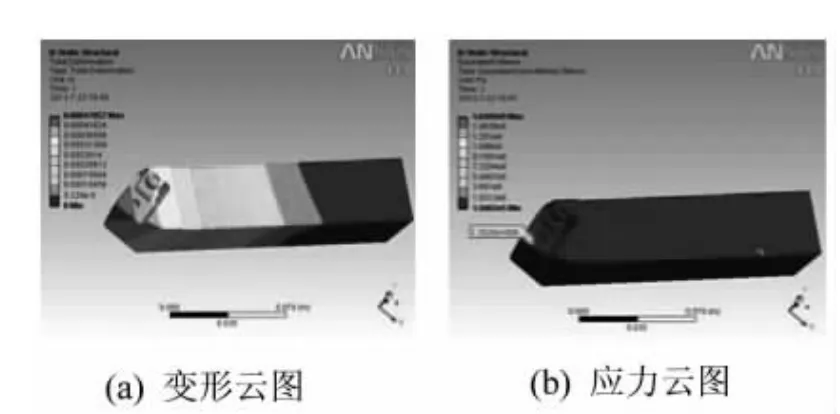

当刀具悬伸量为152 mm,142 mm,132 mm, 122 mm,112 mm,102 mm时,分析结果见表5所示。由表5可以看出,车刀只受稳态力作用时,在相同条件下,随着刀具悬伸量增大,产生的最大变形量也逐渐增大,最大应力先略有减小,再增大。可以理解为刀具悬伸量愈大,其刚性愈差,愈易产生大的变形。

表5 不同刀具悬伸量的车刀静力分析结果Table 5 Static analysis results of tool different overhang

3 车刀热—力耦合分析

金属切削加工中,切削变形区形成局部的热—力耦合不均匀应力场,产生较大残余应力,切削变形区应力计算属于热—力耦合问题,有限元方法是有效的研究方法[1]。金属切削加工过程中,切削力和切削热是共存的,因此对刀具的分析需要考虑二者的综合作用。

3.1 刀具温度分布热分析

3.1.1 热流率的计算

式(1)中:Λ表示材料的导热系数,w·(m·℃)-1;q表示热流率,w·m-2;T1-T2表示实体表面间温度差,℃;d表示实体两个表面间距离,m;(T1-T2)/d表示表面间的温度梯度。

由公式(1)可得:q=Λ(T1-T2)/d,依据条件,Λ= 62.8w·(m·℃)-1;T1=450℃;T2=20℃;d=0.014 m;计算可得热流率q=1.929 w·m-2。

3.1.2 热分析及结果

分析时刀具模型、网格划分与前面完全一致,切削温度取450℃,热流率为1.929 w·m-2,二者都施加在刀具前刀面的局部区域上,考虑对流加载状态。图7为热载荷施加和刀具温度分布结果图。可以看到,温度从刀尖切削区向刀片、刀垫及刀杆方向逐渐传递。总体看,刀尖切削区温度最高,刀杆前端温度较高,刀杆夹持端温度最低。

图7 车刀热载荷加载及温度分布结果Fig.7 Loading of heat load and temperature distribution result of tools

3.2 热—力耦合分析

3.2.1 刀具悬伸162 mm时热—力耦合分析

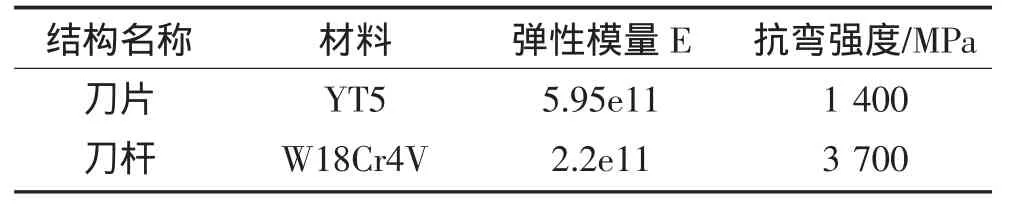

在稳态热分析的基础上,对该车刀施加约束和载荷,进行热力耦合分析。如图8所示为分析得到的结果,此时最大变形量约为0.867 mm,最大应力约为3 351.9 MPa,刀片上最大应力为1 328.6 MPa,最大应力处于刀具约束区与非约束区的交界区域,因此在热—力综合作用下刀片和刀杆的强度是安全的。

图8 车刀悬伸162 mm时热-力耦合分析结果Fig.8 Thermal-mechanical coupled analysis results of tool overhang 162 mm

3.2.2 其他刀具悬伸量时热—力耦合分析

刀具悬伸量为152、142、132、122、112、102 mm时,分析结果见表6所示。由表6可以看出,刀具在热—力耦合作用下,随着刀具悬伸量的增加,最大变形量先递减再递增,而最大应力逐渐递增。因此存在一个使最大变形量为最小的刀杆悬伸量,这不同于静力分析。

表6 不同刀具悬伸量的车刀热—力耦合分析结果Table 6 Thermal-mechanical coupled analysis results of tool different overhang

4 结论

(1)由表5可知,当刀具只受静态力作用时,刀具悬伸量愈大,则产生的最大变形量逐渐增大;由表6可知,当刀具受热—力耦合作用时,随着刀具悬伸量的增加,最大变形量先递减再递增[6]。因此存在一个使刀具产生变形量为最小的刀杆悬伸量,这对于合理确定车刀装夹的长度具有积极意义。

(2)将表5和表6进行对比,可以看出:在相同条件下,车刀只受静力作用时,产生的最大变形量、最大应力都小;而受热—力耦合作用时,最大变形量、最大应力都大大增加。从变形和应力的角度看,切削温度对刀具使用寿命具有重要影响。

[1] 张建峰,贺成柱,侯力轩.金属切削过程中切削热和切削温度场的仿真分析[J].机械研究与应用,2012(4):95-97.

[2] 王亚辉,张春梅.基于ANSYS干式钻头的优化设计及试验分析[J].工具技术,2013,47(6):31-33.

[3] 金晓波,康万军,曹军,等.基于加工仿真的立铣刀三维参数化设计[J].机械,2010,37(6):50-52.

[4] 闫爱春,包家善,刘军玲.气缸盖进、排气门孔及气门导管孔专用复合刀具的设计[J].制造技术与机床,2011(5):152-155.

[5] 陆剑中,孙家宁.金属切削原理与刀具[M].5版.北京:机械工业出版社,2011.

[6] 张吉军,田乃浩,林南南,等.大型筒件内环面车削用刀具的设计及评价分析[J].黑龙江八一农垦大学学报,2013,25(5):13-16.