模拟加速腐蚀专家模拟器软件在美海军飞机腐蚀损伤评估中的应用

2014-03-13刘静罗勇周漪何建新刘雪松

刘静,罗勇,周漪,何建新,刘雪松

(西南技术工程研究所,重庆400039)

模拟加速腐蚀专家模拟器软件在美海军飞机腐蚀损伤评估中的应用

刘静,罗勇,周漪,何建新,刘雪松

(西南技术工程研究所,重庆400039)

摘.要:介绍了美国海军规划开发的飞机结构腐蚀损伤评估建模和仿真分析系统,预测了由点蚀、应力腐蚀开裂和剥蚀引起的飞机结构腐蚀损伤性能退化趋势,这三种腐蚀类型是海军飞机相关腐蚀故障的主要来源。该系统是通过扩展现有加速腐蚀专家模拟器(ACES)软件产品而获得,软件系统由基于物理数据的程序算法、基于试验数据的经验统计模型和人工智能方法组成。

腐蚀;仿真和建模;海军飞机;人工智能

美国海军每年所有军事服务系统和基础设施腐蚀所产生的总直接花费估计已高达20亿美元[1—6]。涉及到军用飞机,腐蚀不仅是关于花费和装备战备完好性的问题,更是人员和资产潜在的安全风险问题,腐蚀及其造成的结构完整性损失造成了大量灾难性事件的发生。美国联邦航空局、国家运输安全委员会和美国军用飞机事故和事件报告分析显示,所报告事故中10% ~16%与腐蚀有关。美国海军收集了大量由于腐蚀造成飞机事故,包括F/A-18, P-3,C-130和F5飞机[7]。美国空军在经历了6架F-16飞机坠毁后,调查结果是镀锡电气连接器插脚与配对用镀金插座之间的摩擦腐蚀,腐蚀产物导致引脚间短路,此次事故造成了1.2亿美元损失。最危险的腐蚀形式是点蚀、剥蚀和应力腐蚀开裂,这些远比均匀腐蚀后果更严重,因为它们往往会发生在非常小的区域,很难检测到,同时对结构的完整性具有显著影响。F/A-18飞机后缘襟翼的疲劳失效就是由腐蚀坑引发的裂纹导致[8]。

腐蚀影响分析以及分析后采取的措施都需要新技术,以便利用合理的结构化框架决定维修、更换或退役,该框架可使得安全性和结构完整性的要求与经济压力的要求相平衡。GCAS公司按照美国军方合同已经开发出了模拟加速腐蚀专家模拟器(ACES)软件,用于模拟轮式车辆由于全面腐蚀、电偶腐蚀和缝隙腐蚀而随时间的劣化趋势[9—10]。2011年6月,GCAS获得一份海军航空兵(NAVAIR)合同对这种架构进行拓展,以便适用于军用飞机结构,并且结合点蚀、剥蚀和应力腐蚀开裂等3种腐蚀类型进行相关开发。该软件由基于物理的程序算法、基于试验数据的经验统计模型以及通过主题专家和案例学习表征知识的人工智能方法组成。飞机的全3D几何模型作为输入,模型的几何形状特征识别使用并行计算图形处理单元(GPUs)进行处理。此外,为适应未来发展需求,开发带有学习算法的知识获取模块,将有助于ACES系统功能随时间的扩展,提供用户界面允许将新知识自动增加到ACES知识库。

1 美国陆军ACES概述

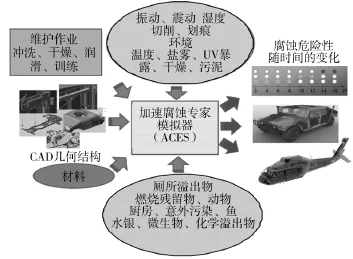

按军方合同[10],GCAS设计开发了基于人工智能的建模与仿真产品,称之为加速腐蚀专家模拟器(ACES)。为美国陆军开发的ACES系统,预测轮式车辆腐蚀随时间的恶化趋势,如图1所示。一般的概念是,以3-D CAD/CAE几何结构、材料、涂层、辅助数据、维护数据、运营公司数据和环境数据作为输入,在GPU并行处理系统中以物理、统计、尝试方式相组合的推理引擎上执行模拟运算,预测随时间推移由于涂层老化和基体腐蚀带来的外观变化。

图1 轮式车辆和飞机的ACES相关概念Fig.1 ACES-related concepts for wheeled vehicles and aircraft

陆军版本的ACES包含全面腐蚀、电偶腐蚀和缝隙腐蚀等3种类型腐蚀的算法,适用于轮式车辆,飞机上也很常见。在飞机上消除上述3个条件,受到实用性、功能性和可行性的限制。由于质量、成本和功能性问题,异种金属接触并不能完全避免,但可通过表面处理、电镀、涂装和密封的方式最大限度地减少腐蚀电势差。水不可避免,但它可以通过排水路径、排水孔、密封剂和腐蚀缓蚀剂加以控制,控制水的存在通常是最有效的预防手段。

2 海军航空兵在ACES上的扩展

飞机腐蚀最危险的3种类型是点蚀、剥蚀和应力腐蚀开裂,它们很难被检测到,并且对飞机结构完整性有显著影响。NAVAIR在ACES上的扩展就是开发这3种腐蚀形式的仿真模型,以及开发一个带有学习算法的知识自动获取模块。

2.1 点蚀

点蚀不仅造成局部金属损失,同时会产生一个几何特征,诱导点蚀坑附近高应力集中,使得腐蚀结构中产生丰富的裂纹萌生区,容易导致开裂。虽然点蚀消耗很少的金属,但如果点蚀坑位于关键载荷位置就可以作为应力集中区而导致疲劳失效。

2.1.1点蚀发生发展

点蚀坑的生长和扩散与底层本体金属的溶解有关。表面膜破坏取决于电解质条件(例如pH值)、金属/溶液界面的电化学状态、材料性质和应力状态。一旦点蚀坑形成,坑的生长速度依赖于材料、局部电解质条件以及应力状态。

点蚀坑生长的2个经典模型如下所述。

1)Godard(1967):D=K(T1/3),式中:K取决于温度、pH值、钝化膜性质、氯离子浓度、电解质中的阴离子和阳离子,以及材料的取向。

2)Dallek(1978)[11]:I-Ip=a(t-ti)b,式中:I为溶解电流;Ip为钝化电流;t为时间;ti是诱导时间;a是取决于卤化物常数;b是取决于点蚀坑几何形状的常数。

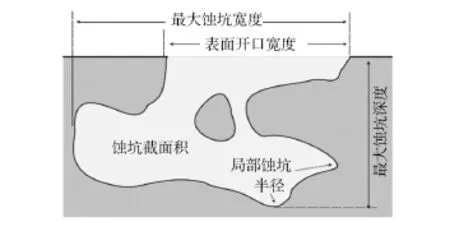

图2 点蚀坑大小度量的各种测量参数Fig.2 Various measurement parameters of pit size for use as pit metrics

点蚀发展是一个复杂的过程,普遍接受的观点是在坑的成核过程中,第一步是侵蚀性阴离子在钝化金属表面局部吸附。一些实验研究也表明,阴离子穿透氧化膜的首选通道是存在合金中的不连续性区域。这些不连续区域可以是非金属夹杂物、第二相析出物、孔隙或空隙、晶粒或相位晶界,也可以是机械损伤[14],这些不连续区域最终可能成为点蚀坑成核区域。

2.1.2循环疲劳开裂

如上所述,点蚀坑的存在不仅降低了部件的强度,也形成了一个裂纹生成核心区,无论是否有载荷,无论是持续的(应力腐蚀开裂)或是循环性质的(环境辅助成核和疲劳载荷开裂)。飞机零部件上的应力可能是生产过程中的残余应力或外部施加的循环加载。压接套管、锥形螺栓和大变形金属成形都将产生高的残余拉伸应力,这可能会导致应力开裂。

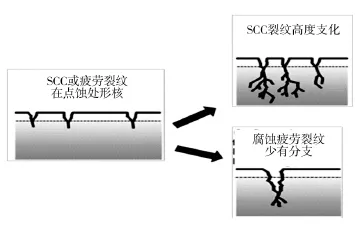

如图3所示,对比应力腐蚀开裂和腐蚀疲劳开裂。在这两种情况下,开裂核心都处在点蚀坑,然而SCC在局部拉应力的作用下发展,并具有高度支化的网络细裂纹特征。每个裂纹尖端在拉伸应力和腐蚀性介质中特定离子的耦合作用下,裂纹持续发展且少有局部变形征兆。

图3 裂纹比较示意Fig.3 Comparing schematic view of the crack

2.2 应力腐蚀开裂

应力腐蚀开裂往往是韧性金属在腐蚀性环境中受应力作用突如其来的失效,尤其是金属在升高温度的条件下。某些合金SCC具有高度化学特定性,其只暴露于少数化学环境中才发生SCC。此外,它是一个局部腐蚀过程,通常没有较大或可测量的金属损耗。

2.2.1 SCC特征

如图4所示,SCC特征是裂纹为细小网络型,且高度支化,开裂方向名义上是垂直于拉伸应力。每个裂纹尖端在拉伸应力和腐蚀性介质中特定离子的耦合作用下,裂纹持续发展,且少有局部变形征兆。

图4 化学处理管道系统中316不锈钢的SCCFig.4 SCC in a 316 stainless steel chemical processing piping system

如图5所示,应力腐蚀裂纹可以是沿晶界或穿晶。穿晶断裂是沿着粒状材料晶格边缘发生的断裂,忽略个体晶格中的晶粒。与破坏晶粒的断裂相比,穿晶断裂断口少,有锋利边缘,且外观相当平滑。晶界为局部腐蚀过程提供了一个“活性路径”。应力的作用是打开裂纹,从而防止腐蚀产物阻止活性腐蚀过程。如果拉伸应力太低以及裂纹仍然很窄,裂纹壁之间的电解质腐蚀产物趋于饱和,则SCC终止。SCC总是联合了多个彼此相对靠近的应力腐蚀裂纹。如果开裂进程足够长,这些裂纹最终合并形成一个大裂纹,于是就造成灾难性的失效事故。

图5 SSC机制Fig.5 SSC Mechanism

2.2.2 SCC建模

在给定情况下,引起SCC失效的曝露时间取决于现有或发展中裂纹尖端的应力强度。尖锐裂纹或伤痕尖端处的应力集中可以量化为应力强度因子K1。它决定了一个特定的合金环境组合条件下SCC裂纹生长率。当这一因子达到材料的断裂韧性临界值K1C时,部件将会发生灾难性失效事故。这使得为避免失效在给定的负载条件下确定设计中允许缺陷尺寸。

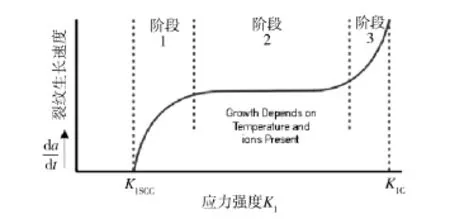

低于K的某一阈值,称为K1SCC,预期不会由于SCC生长裂纹,但高于此值时初始SCC的生长率随K1的增加而增加,称为图6中开裂的第1阶段。

图6 SCC裂纹生长率Fig.6 Growth rate of SCC cracks

在第2阶段,裂纹扩展速率是独立的K1,取决于腐蚀性环境温度等。在第2阶段的生长过程中,K1持续增加,这导致了在第3阶段中裂纹生长急剧加速,当K1达到材料断裂韧性K1C时,最终发生快速断裂。在给定条件下K1SCC值越高,抗SCC的预期就更好,但有些材料不会出现抗SCC阈值。

2.3 剥蚀

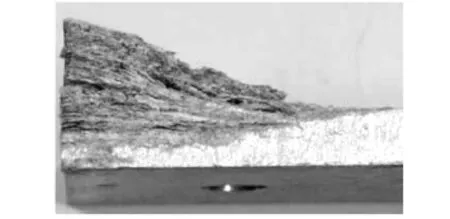

剥蚀是一种沿平行于部件表面晶粒边界的腐蚀形式,造成表面处起层和剥落。腐蚀产物在未腐蚀金属层间扩展,外观类似于一本书的书页,如图7所示。剥落腐蚀多发生在片材、板材和挤压制品,通常启始于敏感材料的未上漆或封闭的边缘和孔洞位置。剥蚀是沿着材料的纤维方向扩展(平行于半成品成形产生应变方向),并在这个方向伴随着的裂纹萌生。

图7中所示晶粒边界剥蚀。它们发生在多个平面上,使金属晶粒结构成叶片状分离。剥蚀同样造成结构损失承载能力。它是高强度铝合金存在的问题,当合金进行轧制形成细长晶粒结构,就易出现剥蚀。当曝露于电解质中,腐蚀损伤进程沿着平行于表面的次表面路径发展。

图7 剥落腐蚀Fig.7 Exfoliation corrosion

剥落腐蚀被认为是一种表观晶间腐蚀。晶间腐蚀产生的起始位置不是活性杂质偏析处,就是晶界钝化元素耗尽处。使得这一区域及晶界周围区域耐蚀性减小,从而优先发生腐蚀。高强度铝合金如2× ××和7×××系列具有高度晶间敏感性[15]。

无论军用还是商用飞机,机翼结构内部和外部以及舱底区域和飞行控制面在热带海洋环境中是受剥离腐蚀、电偶腐蚀、丝状腐蚀和应力腐蚀影响最常见的[16]。其中,发生剥离腐蚀案例最多[17]。

3 ACES未来体系结构

ACES产品的大体结构如图8所示,其中椭圆部分为NAVAIR计划增强的部分。

图8 ACES结构Fig.8 ACES architect

采用STEP格式将3-D CAD/CAE几何结构连同部件材料、涂层以及诸如装配顺序这些辅助数据的详细信息一并输入ACES中。ACES将对几何结构和支撑数据进行完整性检查,确保所有必需信息无缺失或不一致的数据。

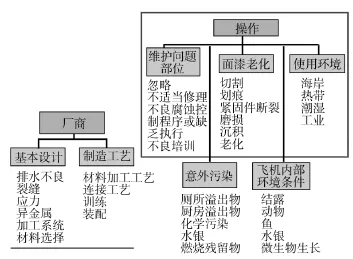

几何结构分析器通过一套独立的算法确定几何结构相关因素,如阴阳极面积比、裂纹和不适当排水区域等。预先确定的环境剖面、运行剖面以及维护剖面可以描述评估对象随时间的暴露和使用状况。同时用户也可以指定自定义剖面作为分析引擎的输入,将知识库中的准则、解决方法、腐蚀模型、参数内部关系相结合作为推理引擎的输入。ACES知识库和输入因素包含腐蚀预测算法所需的各种几何结构、设计参数、环境、使用条件以及材料特性。图9给出了飞机腐蚀影响因素的分层结构,包含基本设计、制造过程、维护问题、使用环境、意外污染以及飞机内部的环境条件等。

图9 典型的飞机腐蚀原因Fig.9 Typical causes and sources of aircraft corrosion

推理模块包括基于物理模型和人工智能等2种解决引擎。人工智能解决引擎包括基于准则的“专家系统”、贝叶斯网络模块、马尔可夫链、神经网络、回归方法时序分析、遗传算法、回归搜索技术等,这些方法可用于描述腐蚀过程的不同模型。ACES输出的是评估对象随时间退化的详细报告,如单元件、部件或整个对象的腐蚀趋势图。ACES说明工具给用户提供相应的输出报告,解释预测中用到的逻辑和推理。

3.1 专家意见征集

GCAS公司组建一个飞机腐蚀方面专家团队,专家来自于NAVAIR、波音、洛克希德·马丁公司、西科斯基、空军、陆军、大学等,团队参与一系列研讨会来建立腐蚀模型知识获取的关键环节。

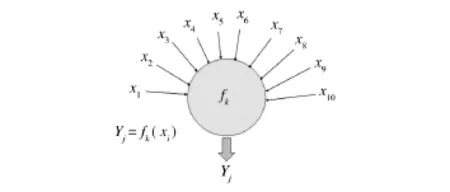

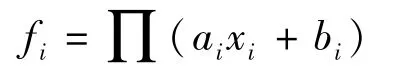

ACES产品结合程序化的物理方法和非程序化的人工智能方法来模拟各种腐蚀失效模式。非程序化人工智能方法参照如图10所示的参量分析方法,预期输出量Y是一组n个输入自变量xi的函数,其形式为:Yj=fk(x1,x2,x3,…xn)。

图10 人工智能分析方法Fig.10 AI analysis approach

输出量Yj通常是评估对象不同部位随时间推移出现腐蚀的可能性和程度,但其可以拓展,如机械故障的可能性、腐蚀成本、对象健康状态等。输入变量xi代表提交给系统的客观 “事实”,如评估对象的几何结构细节、材料、环境和使用条件等。函数fk(x)由特定的人工智能解决引擎给出,该引擎需要明确的人工智能模型与模型应用的关系和特性,这些被统称为“知识库”。人工智能解决引擎在推理模块中以执行算法,包含模型、规则、关系和特性的知识库是由诸如分析模型、试验结果、失效数据、经验设计准则和专家意见等信息集合而成。

3.2 知识获取工具和学习算法

开发带有学习算法的知识获取工具,借助人工主题问题专家(Subject Matter Experts,SEMs)和数据挖掘方法表述/制定知识库,其中数据挖掘方法能从现场和试验腐蚀数据中提取新数据。学习模块用以转换收集的新知识,补充ACES知识库特性和关系。

ACES知识获取工具允许终端用户知识工程师更新和修改ACES知识库,用户接口允许知识工程师改变与图11所示函数fk相关的变量和系数。这项任务完成后,通过插入图12左下象限所示的逻辑,可以扩展ACES产品。例如,假设一个特定函数方法fi由以下一般参数方程定义:

ACES知识获取工具允许授权用户编辑和修改函数方程fi中的系数ai和bi。当然,以上公式是非常简单的,实际上用于模拟不同腐蚀倾向的方法是非常复杂的。

同时将开发一个用户接口,允许知识工程师用户利用学习算法库将方法系数与外部数据库相连接,外部数据库与所选方法相结合自动完成更新过程。所谓“学习算法”,是指自动编辑和更新系数的算法和数值方法。

一般地说,各种基于属性的学习算法适合从数据库中获取知识。数字资料和符号数据在实际应用中是同等重要的。现有的学习算法通常分为2组:数值方法,包括统计方法和神经网络,这些方法比较适合处理嘈杂环境中的数值数据;人工智能方法,这些方法在处理符号或标定数据更加有效。

4 结语

ACES产品代表了全尺寸评估对象腐蚀倾向预测和模拟方面的重大进步。它是基于物理模型和人工智能统计学的结合。NAVAIR投资后续产品开发,集中拓展至点蚀、应力腐蚀开裂以及剥蚀的模型,以及集成知识获取工具和学习算法。

用于飞机系统加速腐蚀专家模拟器将有显著的效益,可为海军航空兵提供一套模拟飞机结构腐蚀随时间推移的模拟工具,其效益体现在舰队和基地级检查和维护过程中节省成本,更好地理解由点蚀、应力腐蚀开裂和剥蚀引起的飞机腐蚀本性。系统开发成果不仅服务于海军航空兵司令部所辖有机队飞机,还包括其他军种飞机及商用飞机。

[1] KOCH G H,BRONGERS M P H,THOMPSON N G,et al.Corrosion Cost and Prevention Strategies in the United States,FHWA-RD-01-156[R].U S Department of Transportation,Federal Highway Administration,2002.

[2] MINDLIN H,GILP B F,ELLIOT L S,et al.Corrosion in DOD Systems:Data Collection and Analysis(Phase II) [R].Metals Information Analysis Center(MIAC),1996.

[3] U S Navy Aircraft Corrosion Prevention and Control Program,97-181[R].Office of Inspector General,U.S.Department of Defense,1997.

[4] U S General Accounting Office.Best Practices:Setting Requirements Differently Could Reduce Weapon Systems Total Ownership Costs,GAO-03-57[R].Washington, 2003.

[5] KUMAR,STEPHENSON L D,GERDES G.Corrosion Related Costs for Military Facilities[C]//Proceedings of Corrosion/2004 Conference.Houston:NACE International,2004.

[6] AGARWALA V S.Control of Corrosion and Service Life [C]//Proceedings of Corrosion/2004 Conference.Houston:NACE International,2004.

[7] BUDNICK J.NAVAIR Air Vehicle Corrosion Challenges [C]//Tri-Service Corrosion Conference.Las Vegas,2003.

[8] BARTER S A,SHARP P K,CLARK G.The Fail of an F/ A-18 Trailing Edge Flap Hinge[J].Engineering Fail.A-nalysis,1994,1(4):255—266.

[9] SAVELL C T,BORSOTTO M,NUNNS G E,et al.Intelligent Agents for Corrosion Prevention in New Vehicle Design[C]//NACE 2003.San Diego,C A,2003:03218.

[10]SAVELL C T,HANDSY I C,AULT P,et al.Accelerated Corrosion Expert Simulator(ACES)[C]//DoD Corrosion Conference.Washington D C,2009.

[11]DALLEK S,FOLEY R T.Propagation of Pitting on Aluminum Alloys[J].Journal of the Electrochemical Society, 1978,125(5):731—733.

[12]Mills T,SHARP P K,LOADER C.The Incorporation of Pitting Corrosion Damage into F-111 Fatigue Life Modelling,DSTO-RR-0237[R].Melbourne:DSTO,2002.

[13]SHARP P K,BARTER S A,CLARK G.Localised Life Extension Specification for the F/A-18 Y470 X19 Pocket, DSTO-TN-0279[R].Melbourne:DSTO-AVD.2000.

[14]SZKLARSKA S.Pitting Corrosion of Metals[M].Houston,Texas:National Association of Corrosion Engineers (NACE),1986.

[15]MA L,HOEPPNER D W.The Effects of Pitting on Fatigue Crack Nucleation in 7075-T6 Aluminum Alloy[C]//Proceedings of the FAA/NASA International Symposium. NASA Conference Publication,1994.

[16]ALVAREZ A.Corrosion on Aircraft in Marine-tropical Environments:a Technical Analysis[J].Materials Performance,1997,36(5):33—38.

[17]SUYITNO B M,SUTARMADJI.Corrosion Control Assessment for Indonesian Aging Aircraft[J].Anti-corrosion Methods and Materials,1997,44(2):115—122.

Application of ACES in Corrosion Damage Evaluation of U.S.Navy Aircraft

LIU Jing,LUO Yong,ZHOU Yi,HE Jian-xin,LIU Xue-song

(Southwest Research Institute of Technology and Engineering,Chongqing 400039,China)

This paper describes the planned development of an aircraft structure corrosion damage evaluation modeling and simulation analysis system for predicting the degradation of aircraft structures due to Pitting,Stress Corrosion Cracking and Exfoliation forms of corrosion,which are the primary sources of corrosion-related failures of aircraft.The software is obtained by modification of the existing accelerated corrosion expert simulator(ACES),and is composed of an assembly of physics-based procedural algorithms,empirical-statistical models from test data and heuristic AI methods for representing knowledge from subject matter experts and lessons learned.

corrosion;simulation and modeling;navy aircraft;artificial intelligence

HE Jian-xin(1981—),Male,from Macheng,Hubei,Master,Senior engineer,Research focus:environmental test and environmental adaptability evaluation.

10.7643/issn.1672-9242.2014.06.020

TG174.3

:A

1672-9242(2014)06-0124-06

2014-09-22;

2014-10-15

Received:2014-09-22;Revised:2014-10-15

刘静(1983—),女,重庆人,工程师,主要研究方向为环境适应性试验与评价。

Biography:LIU Jing(1983—),Female,from Chongqing,Engineer,Research focus:environment adaption test and evaluation.

何建新(1981—),男,湖北麻城人,硕士,高级工程师,主要研究方向为环境试验与环境适应性评价。