飞机外场腐蚀损伤检测方法研究

2014-03-13张幸何卫平

张幸,何卫平

(中国特种飞行器研究所,湖北荆门448035)

飞机外场腐蚀损伤检测方法研究

张幸,何卫平

(中国特种飞行器研究所,湖北荆门448035)

摘.要.目的研究飞机外场条件下适用的腐蚀损伤检测方法。方法针对某型飞机铝合金和结构钢的腐蚀损伤特点,采用X射线CR(计算机放射成像系统,Computed Radiography,简称CR)、X射线DR(Digital Radiography,简称DR)、红外热波检测等无损检测方法对铝合金和结构钢的典型腐蚀损伤件进行检测,优选及并验证适合用于飞机腐蚀损伤的外场检测方法。结果X射线CR检测方法可检测铝合金和结构钢单层隐蔽腐蚀损伤和多层隐蔽裂纹,X射线DR检测方法可检测铝合金和结构钢单层/多层隐蔽腐蚀损伤/裂纹,红外热波检测方法只可检测铝合金和结构钢单层隐蔽腐蚀损伤。结论相较于X射线CR和红外热波检测方法,X射线DR成像检测方法能够更可靠、便捷地检测铝合金和结构钢单层/多层结构隐蔽腐蚀/裂纹损伤,更适于飞机结构腐蚀损伤的外场检测。

CR;DR;红外热波检测;腐蚀损伤;外场检测

KEY WORDS:CR;DR;infrared thermographic detection;corrosion damage;outfield detection

飞机在服役环境下的腐蚀损伤会引起机体材料静强度和疲劳强度的削弱,直接影响着飞机的使用寿命和安全可靠性[1]。对飞机结构件腐蚀损伤的检测和早期预报,是实现飞机结构日历寿命体系评定的重要手段,对有效提高飞机在使用维护中的安全性、经济性,延长飞机的使用寿命具有重要意义[2—3]。

传统的无损检测技术如超声波检测、涡流检测及渗透检测均存在明显的不足[4—5]。如:超声波难以对小、薄、复杂零件进行检测,需耦合剂耦合,检测时间长,存在盲区,对近表面的检测能力差;涡流检测信号受探头提离效应影响较大,对零件几何形状、突变引起的边缘效应敏感,对检测人员要求较高,容易造成漏判和误判;渗透检测不能检测表面多孔材料,不能检测隐蔽腐蚀和裂纹。可以说,这些方法都不是十分有效可靠的腐蚀损伤检测方法,无法及时地检测出刚刚发生的腐蚀。同时,上述传统的无损检测方式也无法满足飞机外场对检测灵活性,可操作性的要求。

近年快速发展起来的一些先进无损检测技术如CR(Computed Radiography)数字成像技术、DR(Digital Radiography)数字直接成像技术及红外热波检测技术对腐蚀检测起到了很大的推动作用[6—12]。相比于传统检测方法,这些新型检测技术具有检测速度快、成像质量高、操作简单方便等一系列优势,适合用于外场检测,现场应用和在线、在役检测[13—16]。文中结合某型飞机铝合金和结构钢的腐蚀损伤特点,选取X射线CR、X射线DR、红外热波检测等3种无损检测方法对其典型腐蚀损伤件进行检测,分析各检测方式的成像特点和检测性能,选定适于外场使用的腐蚀损伤检测方法,为飞机外场腐蚀损伤检测和维修提供技术支持。

1 试验材料及试验方法

1.1 试验材料

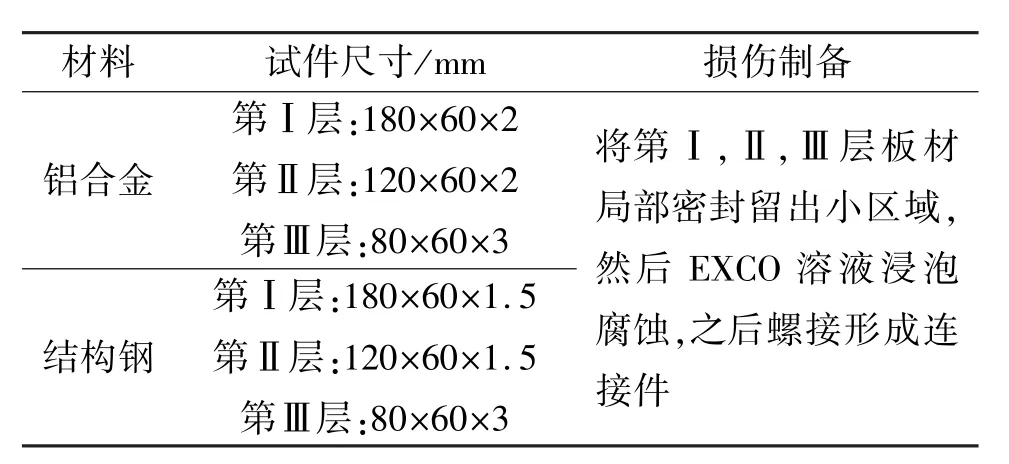

试验材料为某型飞机用高强度铝合金(2024)和结构钢(30CrMnSiA),结合飞机在服役时的腐蚀损伤特点,分别进行以下3类腐蚀损伤件的制备。

1)A类平板腐蚀损伤件。A类腐蚀损伤件为平板腐蚀件,尺寸为100 mm×60 mm×3 mm的薄板,试验件材料、损伤类型和损伤制备方式等见表1。

2)B类腐蚀/裂纹损伤件。B类腐蚀损伤件为夹层腐蚀/裂纹损伤件,由3块尺寸均为100 mm×60 mm×3 mm的平板件双剪螺接形成,试验件材料、损伤类型和损伤制备方式等见表2。

表2 B类腐蚀/裂纹损伤件Table 2 Class B corrosion/crack damages

3)C类腐蚀损伤件。C类腐蚀损伤件为夹层腐蚀损伤件,由3块平板件螺接形成。试验件材料、规格和损伤类型和损伤制备方式等见表3。

表3 C类腐蚀损伤件Table 3 Class C corrosion damages

1.2 腐蚀损伤的检测方法

分别采用X射线CR、X射线DR、红外热波检测等3种无损检测方法对1.1中所预制的腐蚀损伤进行检测,所采用的检测设备及检测工艺参数如下。

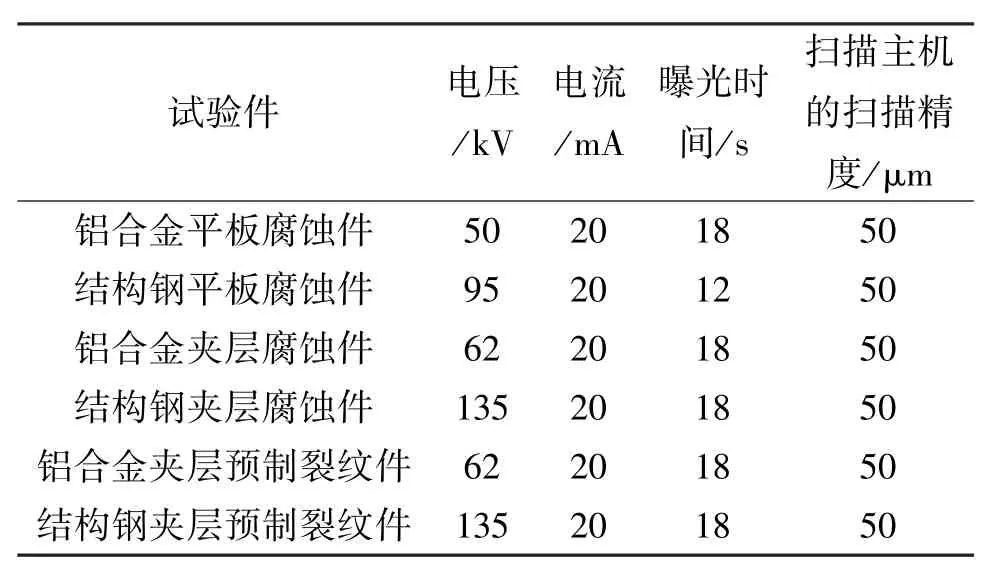

1)X射线CR成像。采用射线机和VMI NDT CR无损检测系统(尺寸为130 cm×68 cm×37 cm,质量为40 kg)对预制腐蚀损伤试样进行检测。其中, CR成像系统的主要装置包括影像采集部分(IP板)、影像扫描部分(激光扫描仪)及影像后处理和记录部分(成像软件),具体试验参数见表4。

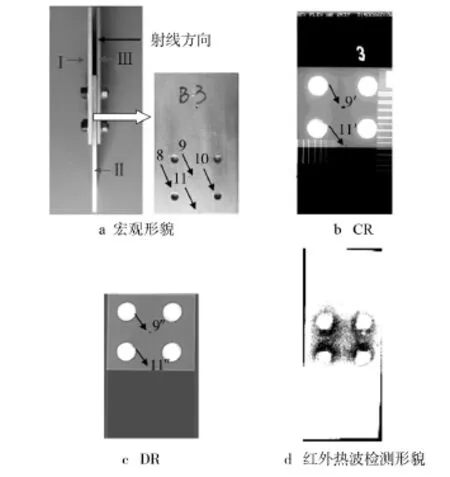

表4 射线机和CR设备试验参数Table 4 Test parameters of CR equipment

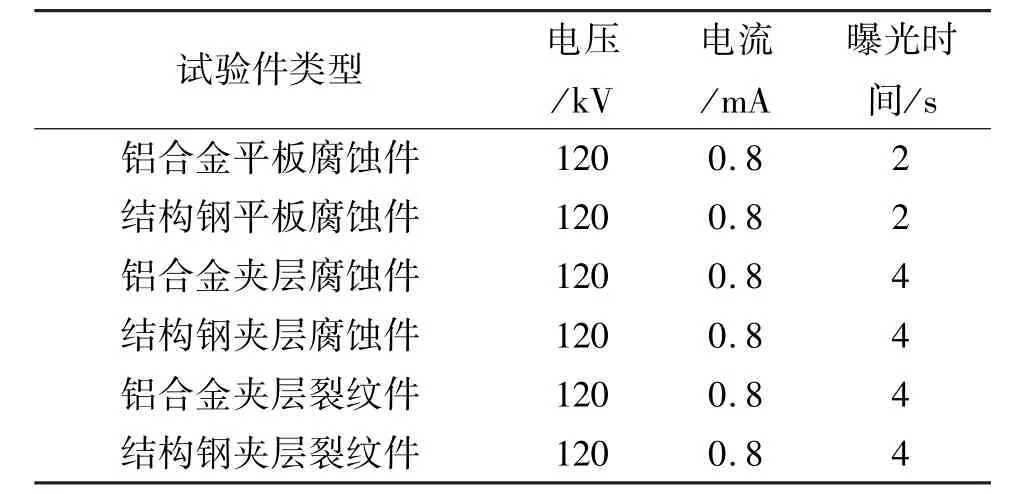

2)X射线DR成像。采用V-RX便携式X射线DR成像系统(尺寸为80 cm×45 cm×30 cm,质量为34 kg)对预制腐蚀损伤试样进行检测。所采用的射线机为连续射线机,焦点尺寸为0.4 mm,成像板分辨率为3.5l p/mm,动态范围为14位。试验采用高电压、低电流和低曝光时间,具体的试验参数见表5和表6。

表5 DR设备试验参数——A类和B类腐蚀损伤件Table 5 Test parameters of DR equipment for Class A and B corrosion damages

表6 DR设备试验参数——C类腐蚀损伤件Table 6 Test parameters of DR equipment for Class C corrosion damages

3)红外热波检测。采用ThermoscopeⅡ便携式脉冲加热红外热成像无损检测系统对对预制腐蚀损伤试样进行检测。该系统由脉冲热源、红外热像仪(尺寸为22 cm×14 cm×13 cm,质量为3.2 kg)和计算机图像处理系统(尺寸为40 cm×30 cm×15 cm,质量为10 kg)等3部分组成。根据铝合金和结构钢腐蚀损伤试件的表面状况,在其表面刷涂水溶性黑漆进行表面处理,以提高检测表面的发射率。实验在室温下进行,根据被测试件的导热特性和实验所要达到的目的,选择的具体参数:闪光灯能量为9.8 kJ;采集频率为60 Hz;探测时间为15 s。

2 结果与讨论

2.1 .射线CR技术检测结果

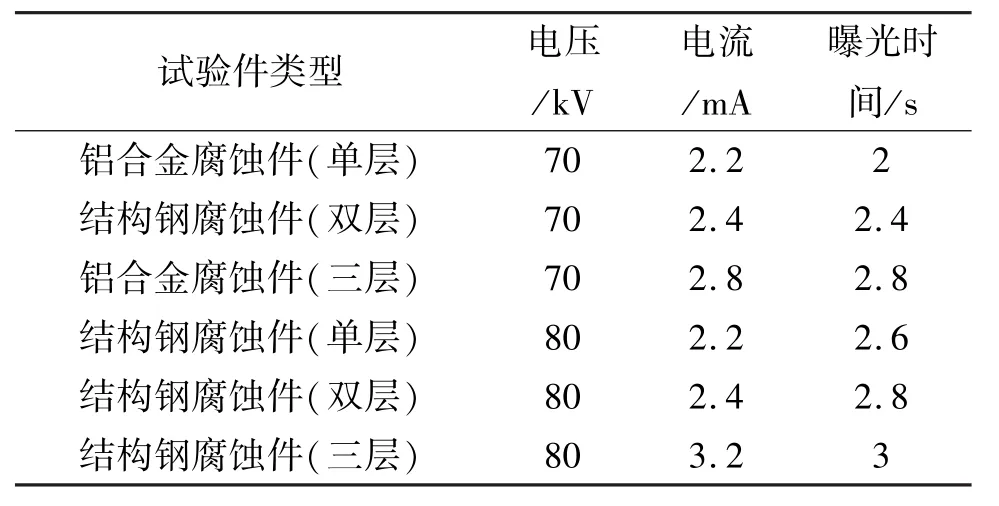

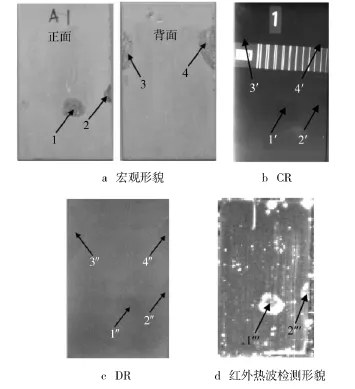

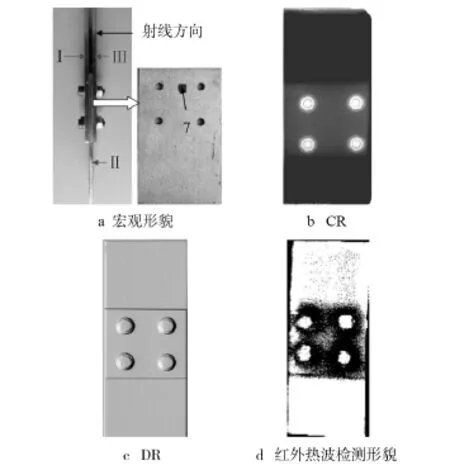

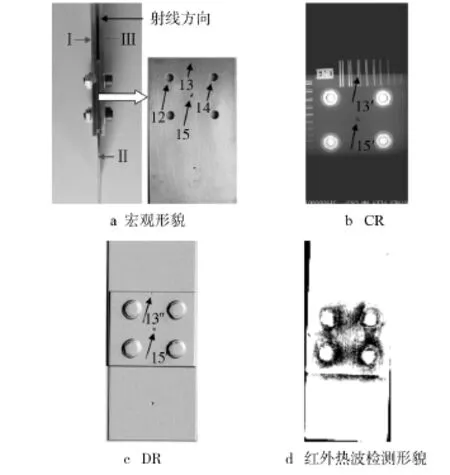

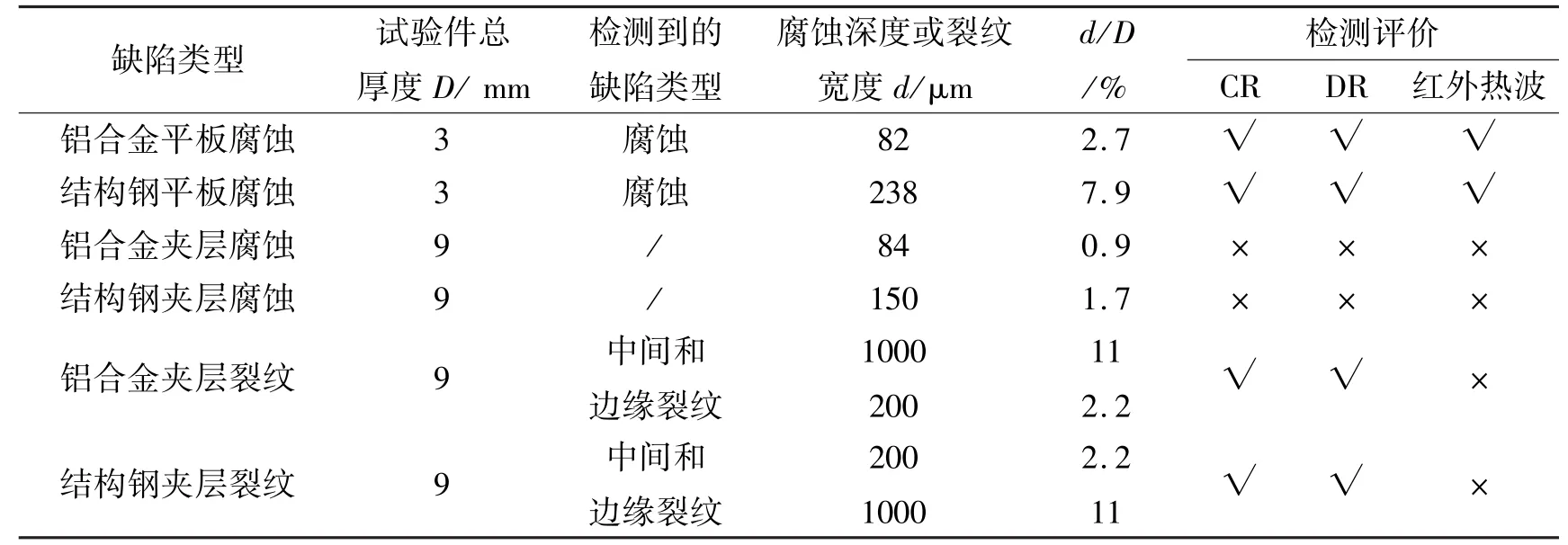

X射线CR便携式数字成像系统对铝合金和结构钢腐蚀损伤件进行检测,其检测结果见表7和如图1—图6中b所示。3 mm厚铝合金和结构钢平板件预腐蚀后的宏观形貌和CR成像照片如图1a,b和图2a,b所示(腐蚀缺陷见箭头标记处)。X射线CR设备可检测到3 mm厚的铝合金(从缺陷正面检测)和结构钢(从缺陷反面检测)平板件上的腐蚀(箭头标记处),检测铝合金板腐蚀的灵敏度≤2.7%,检测结构钢板腐蚀的灵敏度≤7.9%。结果表明,采用X射线从试件正面和反面检测腐蚀缺陷的效果相似。由图3—图6中b可知,X射线CR设备可检测到9 mm厚的铝合金和结构钢连接件夹层中间和边缘的裂纹,螺栓孔边裂纹不明显,检测裂纹的灵敏度≤2.2%。无法检测9 mm厚的铝合金和结构钢连接件夹层中的腐蚀,其可能原因是腐蚀缺陷不够深,缺陷与试件总厚度之比太小。

图1 3 mm厚铝合金平板腐蚀件及CR,DR和红外热波检测形貌Fig.1 Morphologies of macrograph,CR,DR and infrared thermal wave detection from both right and reverse sides of the Al alloy(2024)with a thickness of 3 mm

图2 3 mm厚结构钢(30CrMnSiA)平板腐蚀件及CR,DR和红外热波检测形貌Fig.2 Morphologies of macrograph,CR,DR and infrared thermal wave detection of the structural steel (30CrMnSiA)with a thickness of 3 mm

图3 9 mm厚铝合金夹层腐蚀损伤形貌及CR,DR和红外热波检测形貌(铝板Ⅰ,Ⅱ,Ⅲ的厚度均为3 mm)Fig.3 Morphologies of macrograph,CR,DR and infrared thermal wave detection of the Al alloy(2024)with a thickness of 9 mm

图4 9 mm厚结构钢夹层腐蚀损伤形貌及CR,DR和红外热波检测形貌(钢板Ⅰ,Ⅱ,Ⅲ的厚度均为3 mm)Fig.4 Morphologies of macrograph,CR,DR and infrared thermal wave detection of the alloy steel(30CrMnSiA) with a thickness of 9 mm

图5 9 mm厚铝合金夹层预制裂纹形貌及CR,DR和红外热波检测形貌(铝板Ⅰ,Ⅱ,Ⅲ的厚度均为3 mm)Fig.5 Morphologies of macrograph,CR,DR and infrared thermal wave detection of the Al alloy plates I,II,III (2024)with a thickness of 9 mm

图6 9 mm厚结构钢夹层预制裂纹形貌及CR,DR和红外热波检测照片(钢板Ⅰ,Ⅱ,Ⅲ的厚度均为3mm)Fig.6 Morphologies of macrograph,CR,DR and infrared thermal wave detection of the alloy steel(30CrMnSiA) with a thickness of 9 mm

表7 CR,DR和红外热波设备检测结果Table 7 Test results obtained by CR,DR and infrared thermal wave detection

2.2 X射线DR技术检测结果

采用X射线DR便携式无损检测系统对腐蚀损伤件进行检测,其检测结果见表7和如图1—图6中c所示(腐蚀缺陷见箭头标记处)。对于3 mm厚的铝合金平板件,将DR系统的锐化、灰度调节后,可看出铝板上的腐蚀(如图1c所示),检测铝合金板腐蚀的灵敏度≤2.7%。图2c是DR系统的二维浮雕效果图,对于3 mm厚的结构钢平板件,将DR系统的锐化、灰度调节后,可清晰、直观地看出钢板上的腐蚀,检测结构钢板腐蚀的灵敏度≤7.9%。由图3—图6中c可知,对于9 mm厚的铝合金和结构钢连接件,可检测到夹层中间和边缘的裂纹,检测裂纹的灵敏度≤2.2%。无法检测夹层中腐蚀和孔边裂纹,其可能原因是腐蚀缺陷深度不够,缺陷与试件总厚度之比太小,孔边预制裂纹太短,被螺帽遮挡,增加了检测难度。

2.3 红外热波检测结果

采用某型便携式红外热波检测系统对腐蚀损伤件进行检测,其检测结果见表8和如图1—图6中d所示。由图1d和图2d可知,对于3 mm厚的铝合金和结构钢平板件,可从缺陷正面检测到腐蚀,检测铝合金板腐蚀的灵敏度≤2.7%,检测结构钢板腐蚀的灵敏度≤7.9%。由图3—图6中d可知,对于9 mm厚的铝合金和结构钢连接件,无法检测到夹层中的腐蚀和夹层中间、边缘以及孔边裂纹,可能是由于缺陷的宽深比和面积未达到设备的检测灵敏度。

2.4 X射线DR检测方法二次验证结果

上述试验结果表明:针对飞机用铝合金和结构钢腐蚀/裂纹损伤,综合考虑检测的快捷性、有效性和设备的便携性,X射线DR成像检测方法较佳,可检测铝合金和结构钢单层腐蚀及夹层裂纹,未检测到铝合金和结构钢夹层腐蚀,可能的原因是预制腐蚀缺陷深度不够。为了进一步验证X射线DR成像检测方法对多层腐蚀的检测能力,制备C类腐蚀损伤件进行腐蚀损伤检测。

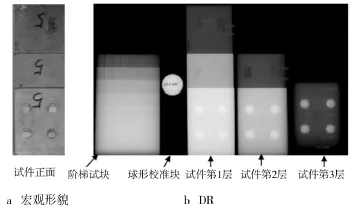

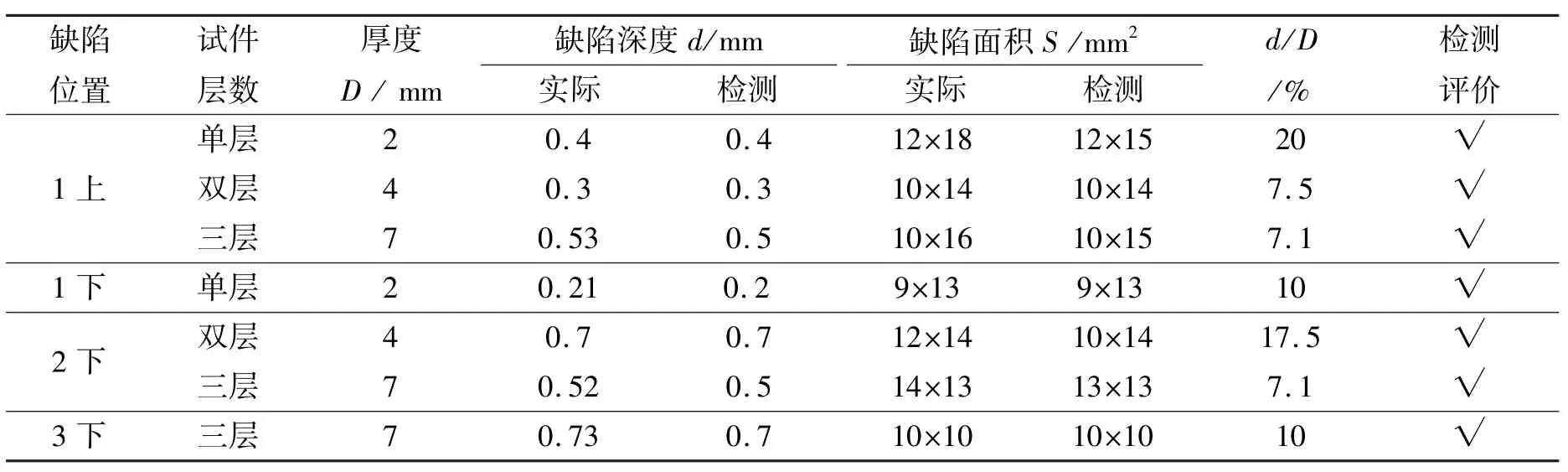

C类腐蚀损伤检测试验件有3层,其腐蚀缺陷如图7所示。采用便携式X射线DR无损检测系统对腐蚀损伤件进行检测,检测试件第2层时,第1层因曝光量相对较大变为不可见;检测试件第3层时,第1层及第2层因曝光量相对较大变为不可见。对于铝合金,检测第1层和第2层时放置球形校准块和5 mm铝板试块,检测第3层时放置球形校准块和10 mm铝板试块,可检测夹层中的隐蔽腐蚀,其检测结果见表8和如图8所示。由图8可知,X射线DR无损检测系统可检测单层、双层、三层铝合金件中的隐蔽腐蚀损伤;检测2 mm厚铝合金板(单层)腐蚀的灵敏度≤10%;检测4 mm厚铝合金板(双层)腐蚀的灵敏度≤7.5%;检测7 mm厚铝合金板(三层)腐蚀的灵敏度≤7.1%。对于结构钢,检测检测第1层和第2层时放置球形校准块,检测第3层时,放置阶梯试块及球形校准块,可检测夹层中的隐蔽腐蚀,其检测结果见表9和如图9所示。

图7 B类腐蚀损伤件的缺陷示意Fig.7 Sketch map of defect of corrosion damages caused by Class B

图8 铝合金腐蚀损伤检测试件宏观形貌及DR检测结果Fig.8 Morphologies of macrograph and DR detection results of the Al alloy(2024)

图9 结构钢腐蚀损伤检测试件宏观形貌及DR检测结果Fig.9 Morphologies of macrograph and DR detection results of the alloy steel(30CrMnSiA)

试验件腐蚀损伤的准确测量结果(可分解后测量得到)。

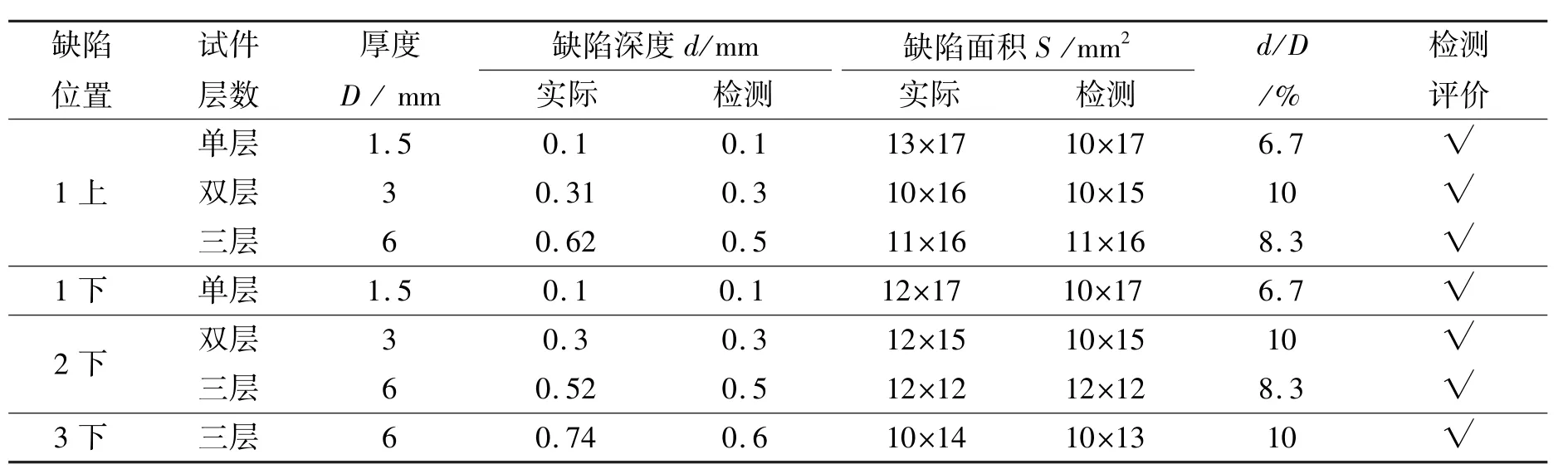

由图9可知,X射线DR无损检测系统可检测单层、双层、三层结构钢件中的隐蔽腐蚀损伤。检测1.5 mm厚结构钢板(单层)腐蚀的灵敏度≤6.7%;检测3 mm厚结构钢(双层)腐蚀的灵敏度≤10%;检测6 mm厚结构钢板(三层)腐蚀的灵敏度≤8.3%。腐蚀损伤检测试验完成后,将铝合金和结构钢试验件拆卸分解测量腐蚀深度和腐蚀面积,并将结果记录于表8和表9。由两表可知,采用无损检测设备测得的腐蚀损伤检测结果和实际腐蚀损伤尺寸相差不大,验证了X射线DR检测方法的准确度。

表8 铝合金腐蚀损伤检测试件检测结果Table 8 Test results of Al alloy corrosion damage

表9 结构钢腐蚀损伤检测试件检测结果Table 9 Test results of alloy corrosion damage

3 结论

1)采用X射线CR数字成像方法可检测铝合金和结构钢单层隐蔽腐蚀损伤和多层隐蔽裂纹,且其需另配X射线源使用。

2)采用X射线DR检测方法可检测铝合金和结构钢单层/多层隐蔽腐蚀损伤/裂纹。

3)采用红外热波检测方法只可检测铝合金和结构钢单层隐蔽腐蚀损伤。

综上所述,对于飞机铝合金和结构钢的腐蚀损伤,X射线DR成像方法能够更可靠、便捷地检测单层/多层结构隐蔽腐蚀/裂纹损伤,该便携式DR无损检测系统尺寸小、质量轻、检测时间短,更能满足便携性和检测快捷性的特点,特别适于飞机外场使用。

[1] 张丹峰,谭晓明,马力,等.服役环境条件下飞机结构铝合金材料孔蚀规律研究[J].中国腐蚀与防护学报, 2010,30(2):93—96. ZHANG Dan-feng,TAN Xiao-ming,MA Li,et al.Alumilum Pitting Corrosion Damage Rule under Service Environment[J].Journal of Chinese society for Corrosion and Protection,2010,30(2):93—96.

[2] 穆志涛,熊玉平.飞机结构主体材料腐蚀损伤特点分析[J].材料保护,2001,34(12):203—208. MU Zhi-tao,XIONG Yu-ping.Analysis of Corrosion Damage Characteristics for Principal Parts of Aircraft Structure [J].Materials Protection,2001,34(12):203—208.

[3] 刘文珽,李玉海.飞机结构日历寿命体系评定技术[M].北京:机械工业出版社,2004. LIU Wen-ting,LI Yu-hai.Precision Measurement Methods for the Calendar Life of Aircraft Structure System[M]. Beijing:China Machine Press,2004.

[4] 李久青,杜翠薇.腐蚀试验方法及监测技术[M].北京:中国石化出版社,2007. LI Jiu-qing,DU Cui-wei.Measurement Methods and Monitoring Techniques for Corrosion Tests[M].Beijing:China Petrochemical Press,2007.

[5] 刘贵民,马丽丽.无损检测技术[M].第2版.北京:国防工业出版社,2010. LIU Gui-min,MA Li-li.NDT Technology[M].2nd Edition.Beijing:National Defence Industry Press,2010.

[6] 田慧,栗保明.CR成像技术在弹道实验中的应用[J].电子元器件应用,2009,11(10):47—49. TIAN Hui,LI Bao-ming.Applications of CR Technology in Ballistic Test[J].Electronic Component&Device Applications,2009,11(10):47—49.

[7] 李艳红,张存林,金万评,等.碳纤维复合材料的红外热波检测[J].激光与红外,2005,35(4):262—264. LI Yan-hong,ZHANG Cun-lin,JIN Wan-ping,et al.IR Thermalwave Nondestructive Inspection of Carbon Fiber Composite Material[J].Last&Infrared,2005,35(4): 262—264.

[8] 王迅,金万评,张存林,等.红外热波无损检测技术及其进展[J].无损检测,2004,26(10):497—501. WANG Xun,JIN Wan-ping,ZHANG Cun-lin,et al.Actuality and Evolvement of Infrared Thermal Wave Nondestructuctive Imaging Technology[J].NDT,2004,26 (10):497—501.

[9] MARINETTI S,VAVILOV V.IR Thermographic Detection and Characterization of Hidden Corrosion in Metals:General Analysis[J].Corrosion Science,2010,52:865—872.

[10]LI Yan-hong,Study on Pulsed Phase Analysis of Depth Measurement for Infrared Thermal Wave Nondestructive Evaluation[C]//Photonics Asia 2007 Conference and Exhibition.Proceeding of the SPIE 2008,2008.

[11]ZHANG Yan,FENG Li-chun,LI Yan-hong,et al.Pulsed Phase Thermography for Defect Detection of Honeycomb Structure[C]//International Symposium on Photoelectronic Detection and Imaging,2009.

[12]CHEN Da-peng,ZHANG Cun-lin,ZENG Zhi,et al.Active Infrared Thermal Imaging Technology to Detect the Corrosion Defects in Aircraft Cargo Door[C]//International Symposium on Photoelectronic Detection and Imaging, 2009.

[13]TAKAHIDE S,SHIRO K.Applications of Pulse Heating Ther-mography and Lock-in Thermography to Quantitative Nondestructive Evaluations[J].Infrared Physics&Technology,2002(43):211—218.

[14]EVA B,VASCO P.de F.Evaluation of Building Materials Using Infrared Thermography[J].Construction and Building Materials,2007(21):218—224.

[15]WANG Xun.Pulse-echo Thermal Wave Imaging of Metals and Composite[D].Detroit:Wayne State Univ,2001.

[16]金国锋,张炜,杨正伟,等.涂层下金属腐蚀损伤的红外热波检测与评估[J].腐蚀科学与防护技术,2013, 25(1):58—62. JIN Guo-feng,ZHANG Wei,YANG Zheng-wei,et al.Detection and Evaluation of Corrosion Damage under Coating by Infrared Thermal Wave Technology[J].Corrosion Science and Protection Technology,2013,25(1):58—62.

Investigations on Outfield Detection Methods for Corrosion Damages of Aircraft

ZHANG Xing,HE Wei-ping

(Avic Special Vehicle Research Institute,Jingmen 448035,China)

Objective To study the outfield detection techniques for corrosion damages of aircraft.Methods Several experimental investigations were carried out to detect the corrosion damages of Al alloy and structure steel using three newly developed NDT techniques including X-radial CR,X-radial DR and infrared thermographic detection.Results X-radial CR detection technology could detect hidden corrosion damages of monolayer and crack damages of multilayer Al alloy and structure steel.X-radial DR detection technology could detect hidden corrosion/crack damages of monolayer or multilayer Al alloy and structure steel.Infrared thermographic detection technology could only detect hidden corrosion damages of monolayer Al alloy and structure steel.Conclusion X-radial DR detection technology could effectively detect hidden corrosion/crack damages of monolayer or multilayer Al alloy and structure steel,which was considered to be prior to X-radial CR and infrared thermographic detection technology in outfield detection of corrosion damages of aircraft.

10.7643/issn.1672-9242.2014.06.020

TG174

:A

1672-9242(2014)06-0116-08

2014-10-15;

2014-10-29

Received:2014-10-15;Revised:2014-10-29

张幸(1984—),女,湖南浏阳人,硕士,工程师,主要研究方向为飞机结构腐蚀防护与控制。

Biography:ZHANG Xing(1984—),Female,from Liuyang,Hunan,Master,Engineer,Research focus:corrosion protection and control of aircraft structure.