加速腐蚀环境下LD2CS铝合金腐蚀损伤分析方法

2014-03-13颜光耀刘治国

颜光耀,刘治国

(海军航空工程学院青岛校区,山东青岛266041)

加速腐蚀环境下LD2CS铝合金腐蚀损伤分析方法

颜光耀,刘治国

(海军航空工程学院青岛校区,山东青岛266041)

摘.要.目的研究LD2CS铝合金腐蚀损伤数据的分析方法。方法针对LD2CS铝合金腐蚀坑深度值,采用最小二乘支持向量机、BP人工神经网络和求和自回归移动平均等3种模型进行回归和预测分析。对比总结各种模型在小样本递增时间序列下的应用特点。结果对于LD2CS铝合金腐蚀坑深度值预测,最小二乘支持向量机在回归和预测上都有较高的精度。结论最小二乘支持向量机模型最适合LD2CS铝合金的腐蚀坑深度值预测。

铝合金;腐蚀深度;数据分析;对比性研究

LD2CS铝合金作为重要的飞机结构件材料,其服役寿命直接影响飞机结构的整体可靠性。该铝合金结构材料在服役期间会发生腐蚀损伤,其中濒海机场停放环境因素对其影响最为突出。

文中统计某机场多年环境数据,并依据当量折算原理编制用于开展加速腐蚀试验的实验室加速腐蚀试验环境谱[1—2]。根据此谱进行了LD2CS铝合金加速腐蚀试验,得到不同腐蚀周期下的LD2CS铝合金腐蚀损伤数据。依据获得的试验数据,分别采用最小二乘支持向量机、BP神经网络和求和自回归移动平均模型对LD2CS铝合金的腐蚀损伤数据进行回归和预测分析。计算发现,最小二乘支持向量机的回归和预测精度优于其他预测模型,因此该方法可应用于铝合金材料的腐蚀损伤数据分析,为铝合金结构材料的腐蚀机理研究和腐蚀控制方案制定提供数据支撑。

1 LD2CS铝合金加速腐蚀试验

1.1 加速腐蚀试验环境谱

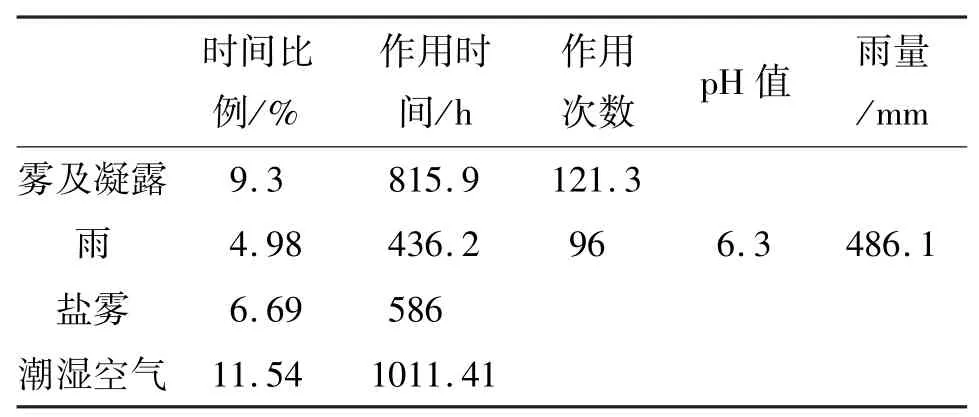

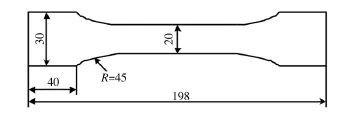

统计分析某濒海机场多年环境要素数据,编制机场地面停放环境谱,结果见表1。依据当量折算原理,得到的LD2CS铝合金加速腐蚀试验环境谱如图1所示。

表1 某机场地面停放环境谱(部分)Table 1 Ground parking environment spectrum in a certain airport(partial)

图1 LD2CS铝合金加速腐蚀试验环境谱Fig.1 Environment spectrum of LD2CS in accelerate corrosion test

1.2 加速腐蚀试验

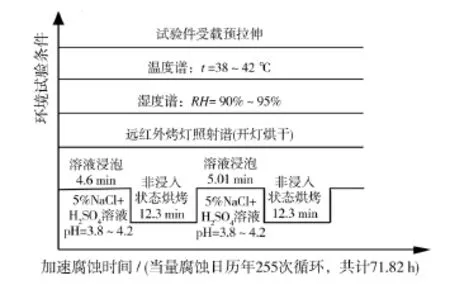

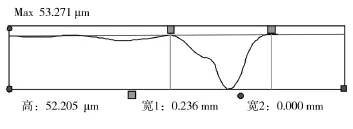

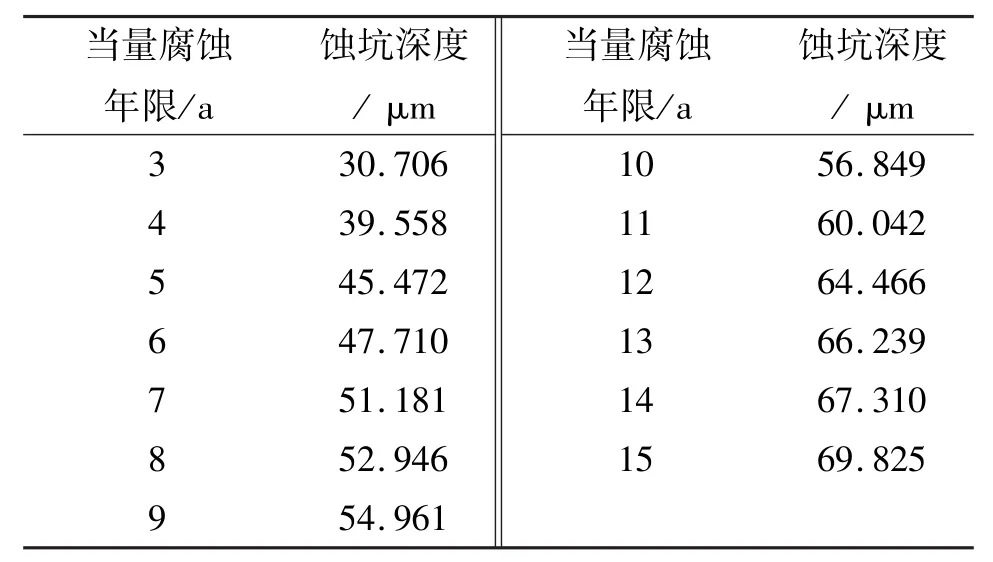

利用ZJF-45G周期浸润试验箱等设备进行加速腐蚀试验,试验材料为LD2CS板材,其外形和尺寸如图2所示,试验过程参照HB 5455—90进行。每个腐蚀试验周期后,利用XTZ-E光学体式测量显微镜和科仕达KH-7700三维腐蚀损伤显微镜进行观察测量,图3—5为加速腐蚀7年试件表面腐蚀形貌和蚀坑深度测量示意图。选取某试件表面典型蚀坑跟踪测量,其不同腐蚀日历年限蚀坑深度检测结果见表2,由于前两个腐蚀周期未发生明显腐蚀损伤,所以未列出其腐蚀坑深度值。

图2 试件尺寸(厚度为4 mm)Fig.2 The dimension of the specimen(thickness=4 mm)

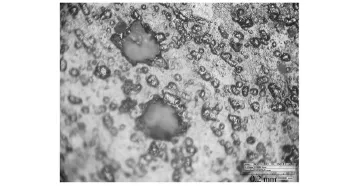

图3 试件表面蚀坑形貌Fig.3 Specimen surface morphology of pitting corrosion

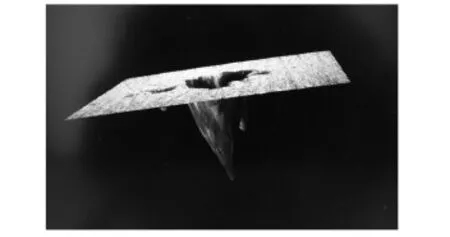

图4 腐蚀坑三维形貌Fig.4 3D morphology of corrosion pit

图5 试件腐蚀坑纵向截面示意Fig.5 Longitudinal section of specimen corrosion pit

表2 某典型蚀坑不同加速当量腐蚀年限的深度检测结果Table 2 The observed corrosion pit depths series of one typical corrosion pit after different corrosion periods

由表2可知,该组数据属于一元小样本递增时间序列。蚀坑深度值随着当量腐蚀年限逐年递增,但蚀坑深度值的增长率逐年递减。这说明随着粉末状腐蚀产物的堆积,侵蚀性离子深入材料基体的通道会变得越来越狭窄,腐蚀向基体深度方向上的发展会受到阻碍。对于铝合金材料而言,这种阻碍作用最终抵挡不住酸性NaCl溶液的腐蚀,因此腐蚀损伤会持续不断地加剧,腐蚀坑不断增多、逐渐连接,形成更大面积的剥蚀现象[3]。

2 LD2CS铝合金腐蚀损伤数据分析

分别利用最小二乘支持向量机(Least Square Support Vector Machine,LS-SVM)、BP神经网络(BP Neural Network)、ARIMA时间序列模型对数据进行回归分析和预测分析[4—5]。

2.1 LS-SVM对数据的回归和预测

支持向量机(Support Vector Machine,SVM)模型是由Vapnik等人在20世纪90年代根据统计学习理论中VC维和结构风险最小化原则提出的一种机器学习方法。之后,Suykens等提出了最小二乘支持向量机,即把SVM的训练转化为线性方程组的求解,这在一定程度上加速了SVM的训练。为了维持标准SVM具有的稀疏性,Suykens等人进而提出了一种修剪算法,使LS-SVM能够成熟地应用于回归分析[6—8]。

文中利用最小二乘支持向量机工具箱进行数据的训练及预测。根据表1给出的腐蚀损伤数据,令第3,5,7,9,11当量日历年限的蚀坑深度值为训练目标,第4,6,8,10,12当量日历年限的蚀坑深度值为测试目标,第13,14,15当量日历年限的蚀坑深度值为预测实验对比值。

核函数选为高斯径向基(Radius Basis Function, RBF)核函数[9],该算法预测精度的实现主要取决于两个重要参数,惩罚系数gam和核函数宽度参数sig2。文中利用两个循环语句分别从1到1000和1到500对gam和sig2进行搜索,当预测值和测试值的标准差小于1.5时停止循环。运行发现,当gam∈[800,900],sig2∈[130,150]时,函数拟合的误差较小,得到数据的对比结果如图6所示。

图6 LS-SVM数据对比Fig.6 LS-SVM data comparison

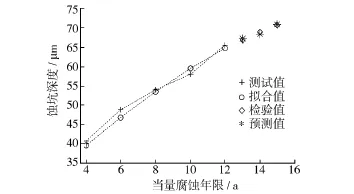

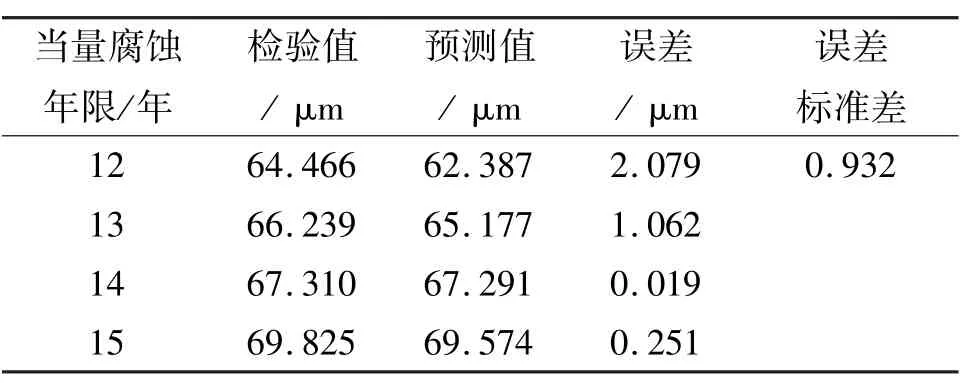

拟合值和测试值的误差对比见表3。预测值和检验值的误差对比见表4。

表3 腐蚀坑深度拟合值和测试值及其误差Table 3 Fitting data and test data of corrosion pit depths and their errors

表4 腐蚀坑深度预测值和检验值及其误差标准差Table 4 Observed data and prediction data of corrosion pit depths and their error standard deviation

2.2 BP-ANN对数据的回归和预测

反向传播人工神经网络(Back-Propagation Artificial Neural Network,BP-ANN)是目前研究得最多,应用最广泛的一种神经网络模型。它具有结构简单、可操作性强、自学习能力好等特点,但是BP模型也存在很多不足,比如初始学习率和权值的选取困难,收敛速度慢等[10—13]。

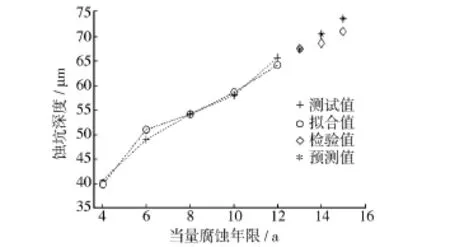

文中利用BP神经网络算法对表1的腐蚀坑深度值进行了回归和预测分析。以第3,5,7,9,11当量日历年限的蚀坑深度值为训练目标,第4,6,8, 10,12当量日历年限的蚀坑深度值为测试目标,第13,14,15当量日历年限的蚀坑深度值为预测实验对比值。经过调试,选取隐含层数为6,学习周期数为1000,最小均方误差为10-8,最小梯度为10-20,一级激活函数为tansig函数,二级激活函数为线性函数的变学习率的BP神经网络的算法。得到的数据对比结果如图7所示。

图7 BP-ANN数据对比Fig.7 BP-ANN data comparison

拟合值和测试值的误差对比见表5。预测值和检验值的误差对比见表6。

表5 腐蚀坑深度拟合值和测试值及其误差Table 5 Fitting data and test data of corrosion pit depths and their errors

表6 腐蚀坑深度检验值和预测值及其误差Table 6 Observed data and prediction data of corrosion pit depths and their error standard deviation

2.3 ARIMA模型对数据的回归和预测

ARIMA模型的实质就是差分运算与ARMA模型的组合。这说明任何非平稳序列只要通过适当阶数的差分实现差分后平稳,就能进行自回归移动平均(Auto Regression Moving Average,ARMA)模型拟合[14—16]。

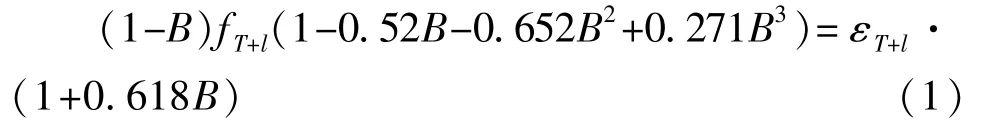

根据ARIMA模型的编程过程[17],确定该组序列为ARIMA(3,1,1),得到预测模型表达式:

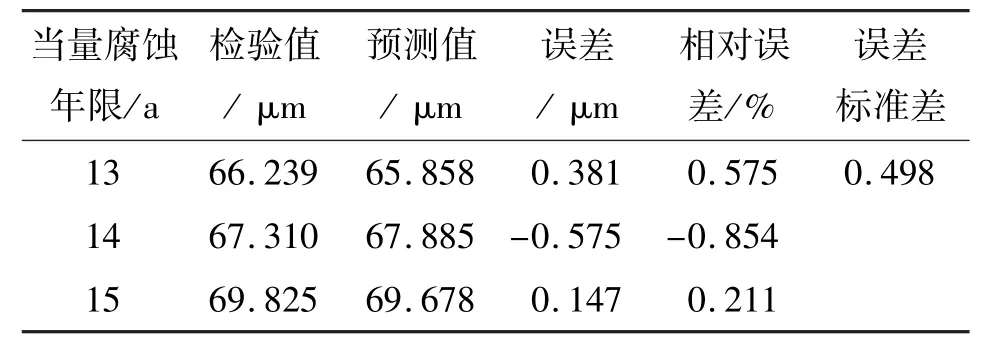

式中:B为延迟算子;fT+l为T=11后l步的深度预测值;εT+l为T=11后l步的随机干扰值。经计算得12,13,14,15当量腐蚀年限下蚀坑深度的预测值,见表7。

表7 ARIMA(3,1,1)模型腐蚀坑深度预测值及其误差Table 7 The forecast results and forecast error of ARIMA(3,1,1)model

3 结果分析与讨论

3.1 回归精度和预测精度分析

如表3—7所示,通过分别对比回归平均相对误差和预测误差标准差,可以得到各模型的回归和预测精度。由于基于结构风险最小化原理并且引入核函数,LS-SVM的回归和预测精度都很高,BP-ANN有着良好的回归精度,但算法结果分散性大,初始值随机选取,导致其预测精度不理想。ARIMA时间序列模型理论成熟,预测精度较高,但相比LS-SVM稍差。综合来看,LS-SVM在此小样本递增序列中表现最好。

3.2 模型特点

此次采用的LD2CS铝合金的腐蚀坑深度值样本具有样本容量小,基本逐年递增的特点。小样本中的个别数据对整个模型的回归和预测分析的结果影响很大。通过3种模型对第3到15年的腐蚀坑深度值进行回归和预测分析,总结出各模型的特点见表8。

4 结语

通过以上3种模型在腐蚀坑深度值的小样本时间序列中的回归和预测能力对比可以看出,每一种模型都有各自的优缺点。总体而言,最小二乘支持向量机模型的回归和预测精度都很高,只是需要对惩罚系数gam和核函数宽度值sig2进行搜索后选择。因此,针对如腐蚀坑深度随日历年限变化的小样本时间序列,可以采用最小二乘支持向量机模型进行回归和预测分析。

[1] 周希沅.飞机结构的当量环境谱与加速试验谱[J].航空学报,1996,17(5):613—616. ZHOU Xi-yuan.Equivalent Environment Spectrum and Accelerate Corrosion Spectrum of Aircraft Structure[J]. Acta Aeronautica et Astronautica Sinica,1996,17(5): 613—616.

[2] 刘治国,穆志韬,邹岚.军用飞机结构局部环境谱编制方法研究[J].装备环境工程,2009.6(3):42—45. LIU Zhi-guo,MU Zhi-tao,ZOU Lan.Research on Establishment Method of Local Environmental Spectrum for Navy Aircraft Structure[J].Equipment Environment Engineering,2009,6(3):42—45.

[3] 李旭东,朱武峰,穆志韬,等.LD2CS铝合金腐蚀行为研究[J].装备环境工程,2013.10(1):8—12. LI Xu-dong,ZHU Guo-feng,MU Zhi-tao.et al.Corrosion Behavior Investigation of LD2CS Aluminum Alloy[J].E-quipment Environment Engineering,2013,10(1):8—12.

[4] 刘伟伟.油田集输管道CO2腐蚀规律和预测模型研究[D].青岛:中国石油大学,2009. LIU Wei-wei.CO2Corrosion and Prediction Model for oil and Gas Transportation Systems[D].Qingdao:China University of Petroleum,2009.

[5] 乔俊果.三种数学模型在海洋经济预测中的应用[J].广东海洋大学学报,2008,28(2):16—19. QIAO Jun-guo.Application of Three Mathematical Models for Marine Economy Forecasting in China[J].Journal of Guangdong Ocean University,2008,28(2):16—19.

[6] SUYKENS J A K,VANDEWALLE J.Least Squares Support Vector Machine Classifiers[J].Neural Processing Letter,1999,9:293—300.

[7] KREBEL U.Pairwise Classification and Support Vector Machines.SCHOLKOPF B.Advances in Kernel Methods-Support vector Learning[M].Cambridge:MIT Press, 1999.

[8] 曾绍华.LS-SVM的组合优化算法研究[J].计算机工程与应用,2007,43(8):89—92. ZENG Shao-hua.Research on LS-SVM Combination Opti-mization Algorithm[J].Computer Engineering and Applications,2007,43(8):89—92.

[9] 杨钟瑾.核函数支持向量机[J],计算机工程与应用, 2008,44(33):1—6. YANG Zhong-jin.Kernal-based Support Vector Machines [J].Computer Engineering and Applications,2008,44 (33):1—6.

[10]刘治国,穆志韬,金平.LY12CZ腐蚀疲劳寿命的神经网络研究[J].装备环境工程,2008,5(3):24—27. LIU Zhi-guo,MU Zhi-tao,JIN Ping.Study of Corrosion Fatigue Life of LY12CZ Based on Artificial Neural Network[J].Equipment Environment Engineering,2008,5 (3):24—27.

[11]刘成臣,徐胜,王浩伟,等.基于灰色模型和神经网络的铝合金腐蚀预测对比[J].装备环境工程,2013,3 (10):1—4. LIU Cheng-chen,XU Sheng,WANG Hao-wei,et al.Comparative Study of Prediction Models of Aluminum Alloys Based on Gray Model and Artificial Neural Network[J]. Equipment Environment Engineering,2013,3(10):1—4.

[12]刘延利,钟群鹏,张铮.基于人工神经网络的预腐蚀铝合金疲劳性能预测[J].航空学报,2001,3(2):135—139. LIU Yan-li,ZHONG Qun-peng,ZHANG Zheng.Predictive Model Based on Artificial Neural Net for Fatigue Performances of Prior-corroded Aluminum Alloys[J].Acta Aeronautica et Astronautica Sinica,2001,3(2):135—139.

[13]王海涛,韩恩厚,柯伟.腐蚀领域中人工神经网络的应用进展[J].腐蚀科学与防护技术,2004,5(3):147—150. WANG Hai-tao,HAN En-hou,KE Wei.Application of Artificial Neural Network to the Field of Corrosion[J].Corrosion Science and Protection Technology,2004,5(3): 147—150.

[14]刘晓春,黄爱军,马芳,等.基于指数平滑技术的装备维修备件需求预测[J].装备环境工程,2012,9(6): 109—112. LIU Xiao-chun,HUANG Ai-jun,MA Fang,et al.Requirement Forecast of Equipment Maintenance Parts Based on Exponential Smoothing Method[J].Equipment Environment Engineering,2012,9(6):109—112.

[15]俞国红,杨德志,丛佩丽.ARIMA和RBF神经网络相融合的股票价格预测研究[J].计算机工程与应用, 2013,49(18):245—248. YU Guo-hong,YANG De-zhi,CONG Pei-li.Study of Stock Price Forecasting Based on Combination of ARIMA and RBF neural network[J].Computer Engineering and Applications,2013,49(18):245—248.

[16]甘旭升,端木京顺,高建国,等.基于ARIMA模型的航空装备事故时序预测[J].中国安全科学学报,2012, 22(3):97—102. GAN Xu-sheng,DUAN-MU Jing-shun,GAO Jian-guo,et al.Time Series Prediction of Aviation Equipment Accident Based on ARIMA Model[J].China Safety Science Journal,2012,22(3):97—102.

[17]王燕.应用时间序列分析[M].北京:中国人民大学出版社,2005. WANG Yan.Analysis of Time Series Application[M]. Beijing:China People University Press, 2005.

Research on Analysis Methods for Corrosion Damage of LD2CS Aluminum Alloy in Accelerated Corrosion Environment

YAN Guang-yao,LIU Zhi-guo

(Qingdao Branch of Naval Aeronautical Academy,Qingdao 266041,China)

Objective To study analysis methods for corrosion damage data of LD2CS aluminum alloy.Methods Three forecasting models were used to conduct regression and prediction analysis,targeting at the corrosion pit depths of LD2CS aluminum alloy structural material,which were LS-SVM,BP-ANN and ARIMA.Basic forecasting principles and forecast accuracy of the three prediction methods were compared and analyzed.Results The calculation results showed that the prediction accuracy and the prediction extensionality of LS-SVM were better than those of the other models for the prediction of corrosion pit depths of LD2CS aluminum alloy.Conclusion LS-SVM was the most suitable model for prediction of corrosion pit depths of LD2CS aluminum alloy.

aluminum alloy;pit depths;data analysis;comparative research

10.7643/issn.1672-9242.2014.06.019

TG171;V252

:A

1672-9242(2014)06-0110-06

2014-07-24;

2014-08-16

Received:2014-07-24;Revised:2014-08-16

颜光耀(1990—),男,硕士,主要研究方向为海洋环境工程。

Biography:YAN Guang-yao(1990—),Male,Master,Research focus:marine environmental engineering.