某型直升机尾减速器从动机匣腐蚀故障分析及预防对策研究

2014-03-13李宗原李健石金大高延达沈军

李宗原,李健,石金大,高延达,沈军

(总参陆航研究所,北京200240)

某型直升机尾减速器从动机匣腐蚀故障分析及预防对策研究

李宗原,李健,石金大,高延达,沈军

(总参陆航研究所,北京200240)

摘.要.目的分析某型直升机尾减速器从动机匣腐蚀故障原因,建立预防该类腐蚀故障问题的处理方法。方法通过腐蚀故障机基本信息分析,腐蚀故障部位结构、材料和腐蚀形貌分析,得出腐蚀故障原因,采取“原位”处理方式建立该类腐蚀故障处理方法。结果某型直升机尾减速器从动机匣安装面有异种金属接触和凹陷型结构,并承受交变载荷,易发生腐蚀故障,部队外场维护只能通过检查和监控延缓腐蚀进程,解决该问题需通过“湿装配”的密封剂处理技术和螺栓表面防护加强方法。结论采取机上原位进行尾减速器从动机匣螺栓固定端面“湿装配”密封处理和螺栓外表面防护涂层加强处理,能够防止电解液进入螺栓固定端面和螺栓孔内部,达到腐蚀预防的目的。

直升机;尾减速器从动机匣;腐蚀

尾减速器是直升机的重要传动部件,其主要工作方式是减速和转向,将由中减速传递过来的垂直、纵向扭矩转化为横向扭矩,传递给尾桨叶,转化为对抗主桨叶旋转阻力的力矩,从而稳定机身航向[1]。某型直升机是目前现役的主要运输类直升机,其尾减速器通过从动机匣上的安装螺栓固定在尾斜梁上,飞行中该固定端面承受巨大的交变载荷,对于飞行非常关键。大修厂在对送修的06,07,08等3架直升机尾减速器的故障检查中发现,3台尾减速器从动机匣均存在严重的腐蚀故障,超出修理标准,作报废处理。该问题引起了部队的高度重视,由本课题组开展相关问题研究,对以上3架直升机尾减速器的腐蚀故障进行调研,分析腐蚀故障原因,制定预防措施。

1 尾减速器从动机匣腐蚀故障原因分析

1.1腐蚀故障基本情况

1.1.1直升机基本信息

3架直升机基本情况见表1,均为第3次翻修。其中07,08因总使用时间达到最高日历寿命年限,分别于2010年1月、2008年11月交付修理厂,至2012年底新技术通报下达前,长期在该厂试飞站露天停放。停放期间,修理厂未对其进行维护,全机存在普遍、严重的腐蚀状况。06因到达1500飞行小时交付修理厂翻修,无长时间停放问题。

表1 直升机基本信息表Table 1 Basic information of the helicopter

1.1.2腐蚀部位及基本形貌

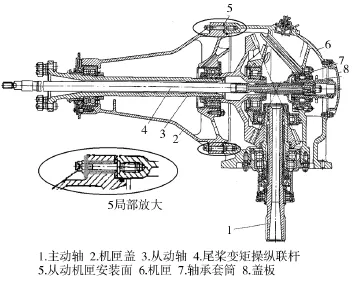

尾减速器从动机匣结构及腐蚀部位如图1所示。经腐蚀部位外观检查,该类腐蚀故障为尾减从动机匣(如图2所示)12个固定螺栓孔φ10.8 mm安装孔端面及φ10.8 mm安装孔内壁(如图1所示)出现腐蚀坑,该部位螺栓安装如图3所示。

图1 尾减速器从动机匣结构及腐蚀部位示意Fig.1 Diagram of tail gearbox casing assembly structure and the corrosion site

图2 尾减速器从动机匣外观Fig.2 Appearance of the tail gearbox casing assembly

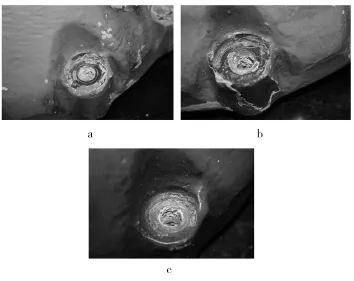

由图3和图4可以看出,未清理的腐蚀坑表面隆起蓬松的白色腐蚀产物,腐蚀坑主要分布在安装孔端面螺栓固定垫片外圈和螺栓安装孔内壁。其中安装孔端面螺栓固定垫片外圈为螺栓安装配合面,属于关键承力位置,修理工艺中规定腐蚀坑深度不能大于1 mm,实测腐蚀坑最深达到2.5 mm。螺栓安装孔内壁为非配合面,工艺规定腐蚀深度不能大于3 mm,面积不大于3 cm2,数量不超过5处,实测该位置腐蚀坑最深约3.5 mm,腐蚀面积基本布满螺栓孔内壁,面积和数量远超过工艺规定的限制。

图3 从动机匣螺栓安装示意Fig.3 Casing assembly fitting diagram

图4 从动机匣螺栓安装面腐蚀Fig.4 Casing assembly bolt fitting surface corrosion

按照修理工艺规定,尾减速器从动机匣出现腐蚀坑的位置可采取打磨的方式处理,不允许采用焊接的方式进行修补,对于超出修理工艺规定的严重腐蚀件作报废处理。

1.2腐蚀原因分析

通过腐蚀形貌分析,可以判定该腐蚀属于金属电偶腐蚀类型。通常情况产生金属电偶腐蚀的3个必要条件为:不同的金属之间要存在电位差;具有不同电位的金属要相互接触;相互接触的金属共存于电解液中。这3个条件是造成电化学腐蚀的充分必要条件,缺一不可[2—5]。

经分析,尾减速器这起腐蚀故障主要原因如下[6—10]。

1)异种材料间存在大电位差。尾减速器从动机匣所用材料为铸镁5(MΛ5)(标准电位为-2.31 V),螺栓、垫片所用材料为合金钢表面镀镉钝化(标准电位为-0.40 V),两种材料间存在较大的电势差。

2)长期使用防护涂镀层破坏,两种金属材料接触。尾减速器外表面的腐蚀防护设计采用一层锌黄底漆、一层面漆的处理方式,大修中先对固定端面喷漆,而后安装螺栓,最后对螺栓外表喷漆。其中,螺栓固定垫片下的漆层在直升机的使用过程中长期受到周期性的挤压、剪切载荷作用,易产生破损;尾减螺栓安装孔内壁不利于喷漆施工,往往漆层附着力较低,防护性能较差,漆层破损后形成异种金属接触。

3)凹陷形结构易形成电解液。尾减速器从动机匣安装端面为凹陷形结构,如图2所示。易在降雨后形成积水,安装端面表面腐蚀防护漆层发生破损后,潮湿空气、积水易渗入到螺栓与尾减从动机匣接合面、螺栓孔内部,溶解机体表面杂质和空气中SO2等酸性气体后,形成电解液。

以上3点是造成尾减速器从动机匣固定螺栓安装部位腐蚀的原因。

1.3腐蚀趋势预测

经大修情况统计,2009年至2013年进某厂大修的某型直升机为144架次,其中第3次翻修直升机46架次。共发现尾减从动机匣出现腐蚀故障22架次,占总大修架次的15.3%,其中21架次为第3次翻修,占第3次翻修直升机架次数的45.7%。目前,大量的某型直升机处于第2次翻修与第3次翻修之间,尾减速器从动机匣腐蚀程度随使用日历期的增加而快速发展。在第2次翻修时,部分机匣腐蚀深度接近1 mm的报废标准,如不采取有效的腐蚀防护措施,预计未来5~10年大修中因腐蚀造成尾减速器报废率将大幅上升。一架某型直升机第3次翻修尾减速器从动机匣因腐蚀超标造成尾减速器报废情况如图5所示。

1.4腐蚀危害性分析

主要危害包括以下两个方面。

图5 报废直升机尾减从动机匣Fig.5 Scrapped helicopter tail gearbox casing assembly

1)危及飞行安全。尾减速器从动机匣安装部位属于直升机重要的结构承力部位,承受尾桨拉力及振动载荷。腐蚀坑将导致该部位承载面积减小,结构强度下降,同时腐蚀坑将导致应力集中,进而产生裂纹,形成疲劳源疲劳性能下降,危及飞行安全。

2)造成重大经济损失。该系列直升机属于引进机型,从动机匣不单独订货,只能以整件尾减速器的形式订购,从动机匣12个固定螺栓孔中任意一个部位腐蚀深度超过1 mm,将造成整件尾减速器的报废。如果不进行及时有效的腐蚀预防工作,以尾减机匣第3次大修腐蚀报废率20%计算,一个小小的腐蚀坑将带来巨大的经济损失。

2 尾减速器从动机匣腐蚀防护的对策与措施

以上分析的造成尾减速器从动机匣腐蚀故障原因均属于设计上的薄弱环节,从部队外场的维护角度仅能通过加强检查与擦拭,监控和减缓腐蚀的发展,无法根除该类问题。

经分析,在不改变尾减速器从动机匣材料、结构、现有防腐体系的前提下,采取机上原位进行尾减速器从动机匣螺栓固定端面“湿装配”密封处理和螺栓外表面防护涂层加强处理,能够防止电解液进入螺栓固定端面和螺栓孔内部,达到腐蚀预防的目的。

2.1初选密封剂和表面附加防护层

1)初选密封剂。针对目前防腐蚀体系中螺栓固定垫片下的漆层在直升机的使用过程中长期受到周期性的挤压、剪切载荷作用易产生破损的问题,采用“湿装配”工艺,以“不干型”密封胶对安装配合面进行处理,提高该部位防腐蚀体系的密封性能及复杂应力环境下的耐久性。

经调研,目前性能满足使用需求且成熟应用的“不干型”密封胶有2种:PRC-DeSoto公司生产的Mastinox 6856k防锈剂(俗称黄胶,该产品符合MILP-8116B标准);北京航空工程技术研究中心研制的JMF型密封胶。6856k防锈剂是进口产品,在直-9系列直升机上广泛应用。JMF型密封胶已在的某型固定翼飞机上得到推广应用,解决了中央翼与中央翼、中央翼与中外翼、中外翼与外翼对接部位5块盖板下以及水平尾翼与机身对接部位4块小盖板下螺栓槽存在积水问题、油脂损耗和变质现象,进而解决了螺栓槽和螺栓的腐蚀问题。

参照GB/T 5096腐蚀性试验方法,对以上两种产品采取铜片腐蚀性测试。结果表明,6856k防锈剂、JMF型密封胶没有腐蚀性,能够在尾减从动机匣上使用。

2)初选表面附加防护层。针对目前尾减速器从动机匣安装面表面漆层破损普遍,为阻止漆层破损后环境中的水、介质进入到螺栓与尾减安装面之间,形成电化学腐蚀环境,采用固化型密封胶或脱水防锈剂对螺栓外表漆层进行加强,阻止环境中的水、介质进入破损的漆层内部。

经调研,可供采用的固化型密封胶包括空军某院开发的DMF-1型多组分密封胶,北京航空材料研究院开发的YTF-1水置换型脱水防锈剂。其中水置换型脱水防锈剂可针对发生漆层破损部位进行防腐蚀处理,无需再次装配。

参照GB/T 5096腐蚀性试验方法,对以上两种产品采取铜片腐蚀性测试,结果表明,DMF-1型多组分密封胶、YTF-1水置换型脱水防锈剂没有腐蚀性,能够在尾减从动机匣上使用。

DMF多功能密封防护涂料已在某型飞机上推广应用,被使用在记忆整体油箱壁板、机翼整体油箱区前墙和主梁、搭铁线连接处等结构部位腐蚀修理中密封防腐处理。YTF-1水置换型脱水防锈剂已在多家民航公司进行推广应用。

2.2开展机群尾减从动机匣外场腐蚀防护措施

1)在外场条件下对某型直升机尾减速器从动机匣安装端面腐蚀问题按进行如下处理:原位拆除螺母;打磨清除腐蚀产物,测量并记录腐蚀深度、腐蚀位置;涂覆密封剂;重新安装螺母;涂敷表面附加防护层。

2)加强严重腐蚀部位监控。对于接近腐蚀损伤容限的从动机匣固定螺栓,结合每年的春夏换季拆开螺母,检查测量固定端配合面腐蚀深度,记录腐蚀发展情况,如有必要及时更换尾减。

3)大修厂对大修尾减机匣固定螺栓装配时,使用密封剂进行螺栓固定端配合面密封处理。

3 结论

1)尾减速器从动机匣腐蚀故障属于设计的薄弱环节,在外场使用中该部位发生了异种金属接触、较大的金属电势差和积存腐蚀介质的凹陷结构,从外场维护角度仅能通过加强检查与擦拭、监控减缓腐蚀的发展,无法根除该类问题。

2)如不采取适当措施,该类腐蚀故障发生比率将在未来5~10年显著提升。

3)在不改变尾减速器从动机匣材料、结构、现有防腐体系的前提下,采取机上原位进行尾减速器从动机匣螺栓固定端面“湿装配”密封处理和螺栓外表面防护涂层加强处理,能够防止腐蚀介质进入螺栓固定端面和螺栓孔内部,达到腐蚀预防的目的。

[1] 张呈林,郭才根.直升机总体设计[M].北京:国防工业出版社,2006. ZHANG Cheng-lin,GUO Cai-gen.The General Design of Helicopter[M].Beijing:National Defense Industry Press, 2006.

[2] 天华化工机械及自动化研究设计院.腐蚀与防护手册[M].北京:化学工业出版社,2009. Tianhua Chemical Machinery and Automation Research and Design Institution.Handbook of Corrosion and Protection[M].Beijing:Chemical Industry Press,2009.

[3] 刘文珽,贺小帆.飞机结构腐蚀/老化控制与日历延寿技术[M].北京:国防工业出版社,2010. LIU Wen-ting,HE Xiao-fan.Corrosion/Aging Control and Prolonging the calendar life of Aircraft Structure Technology[M].Beijing:NationalDefenseIndustry Press,2010.

[4] 汪定江,潘庆军,夏成宝.军用飞机的腐蚀与防护[M].北京:航空工业出版社,2006. WANG Ding-jiang,PAN Qing-jun,XIA Cheng-bao.Corrosion and Protection of Military Aircraft[M].Beijing:A-viation Industry Press,2006.

[5] 宣卫芳,胥泽奇,肖敏.装备与自然环境试验[M].北京:航空工业出版社,2009. XUAN Wei-fang,XU Ze-qi,XIAO Min.Equipment and Natural Environmental Test[M].Beijing:Aviation Industry Press,2009.

[6] 张继心,张巍,李久青,等.镁合金在大气环境中的电偶腐蚀[J].北京科技大学学报,2006,28(5):454—460. ZHANG Ji-xin,ZHANG Wei,LI Jiu-qing,et al.Galvanic Corrosion of Magnesium Alloy in Atmospheric Environment[J].Journal of University of Science and Technology Beijing,2006,28(5):454—460.

[7] 徐桂英,王凤平,唐丽娜.镁合金阳极在氯化钠溶液中电偶腐蚀的电化学振荡行为[J].辽宁师范大学学报(自然科学版),2007,30(4):455—457. XU Gui-ying,WANG Feng-ping,TANG Li-na.The Electrochemical Oscillation Behavior of Magnesium Alloy Anode In Sodium Chloride Solution Galvanic Corrosion[J]. Journal of Liaoning Normal University(Natural Science E-dition),2007,30(4):455—457.

[8] 刘文珽,李玉海,陈群志,等.飞机结构腐蚀部位涂层加速试验环境谱研究[J].北京航空航天大学学报, 2002,28(1):109—112. LIU Wen-ting,LI Yu-mei,CHEN Qun-zhi,et al.Aircraft Structure Parts Coating Corrosion Accelerated Test Environment Spectrum Study[J].Journal of Beijing University of Aeronautics and Astronautics,2002,28(1):109—112.

[9] 宋恩鹏,刘文珽,杨旭.飞机内部腐蚀关键部位加速试验环境谱研究[J].航空学报,2006,27(4):646—649. SONG En-peng,LIU Wen-ting,YANG Xu.Study on Accelerated Corrosion Test Environment Spectrum for Internal Aircraft Structure[J].Acta Aeronautic Et Astrnautic Sinica,2006,27(4):646—649.

[10]邢红忠,李伟.改性咪唑啉缓蚀剂抗H2S/CO2腐蚀性能研究[J].全面腐蚀控制,2012,26(12):40—44. XING Hong-zhong,LI Wei.Anti-H2S/CO2Corrosion Performance Study of Newly Modified Imidazoline Corrosion Inhibitor[J].Total Corrosion Control,2012,26(12): 40—44.

Corrosion Failure Analysis and Preventive Measure of a Type of Helicopter Tail Gearbox Casing Assembly

LI Zong-yuan,LI Jian,SHI Jin-da,GAO Yan-da,SHEN Jun

(General Staff Department Army Aviation Institute,Beijing 101121,China)

Objective To analyze the cause for a type of helicopter tail gearbox casing assembly corrosion and to establish a preventive measure.Methods Through the analysis of basic information on corrosion failure,corrosion location structure,material and appearance,we concluded the cause for the corrosion and established the preventive measure with an insitu treatment.Results There were dissimilar metal contact and concave structure on the fitting surface of the type of tail gearbox,and corrosion occurred easily under cyclic loading.The army field maintenance could only delay the corrosion process through inspection and monitoring.To solve the problem,wet assembly of sealant processing techniques and blot surface preventive strengthening were required.Conclusion With in-situ tail gearbox casing assembly fitting surface wet assembly and blot surface preventive strengthening,it was able to prevent electrolyte from infiltrating the fitting hole,and toachieve the purpose of corrosion prevention.

helicopter;tail gearbox casing assembly;corrosion

10.7643/issn.1672-9242.2014.06.018

TG174

:A

1672-9242(2014)06-0105-05

2014-09-15;

2014-10-24

Received:2014-09-15;Revised:2014-10-24

李宗原(1983—),男,吉林人,硕士,工程师,主要研究方向为直升机可靠性、腐蚀防护等。

Biography:LI Zong-yuan(1983—),Male,from Jilin,Master,Engineer,Research focus:helicopter reliability and corrosion prevention.