某型飞机腐蚀防护及设计改进

2014-03-13彭志军王学强叶彬

彭志军,王学强,叶彬

(中航工业洪都飞机设计研究所,南昌330024)

某型飞机腐蚀防护及设计改进

彭志军,王学强,叶彬

(中航工业洪都飞机设计研究所,南昌330024)

摘.要.目的针对某型飞机的腐蚀问题开展研究,制定结构腐蚀修理和防腐改进措施。方法对外场飞机的腐蚀情况进行统计归类,对现有飞机防护体系进行梳理,分析结构腐蚀原因和防护体系的不足。在对飞机服役地区环境进行实测的基础上,编制飞机地面停放环境谱和飞机结构局部环境谱。研究制定结构防护体系设计改进措施,并通过加速腐蚀试验验证设计改进效果。结果与结构设计改进前的原始状态相比,防腐改进后的结构日历寿命提高1.6~5倍。结论飞机防护体系薄弱的情况下容易引发多种类型的腐蚀问题;系统地对飞机结构腐蚀问题进行治理,才能取得令人满意的效果。

腐蚀;防护体系;环境谱;加速腐蚀试验

腐蚀防护控制技术是航空装备安全、长寿命、高耐久性和低维修成本的重要保证,防腐是装备全寿命期内(设计、制造、使用和维护)的重要工作[1]。由于局部服役环境较为恶劣,某型飞机在外场使用过程中,先后出现了钢制标准件、紧固件和成件壳体的锈蚀问题,机体结构、起落架和系统钢制零件的锈蚀问题,以及机翼整体油箱上壁板、垂尾下支臂、水平安定面后梁、升降舵扭力管、机身机翼连接接头、发动机推力梁、机身与垂尾连接框接头、机翼后梁接头等机体结构铝制零件的腐蚀、缝隙腐蚀、应力腐蚀问题,还有因强迫装配而产生的机身与垂尾连接框接头应力腐蚀开裂问题甚至直接导致部分飞机停飞。上述问题均表明对该型飞机进行腐蚀防护和设计改进的重要性和必要性。

文中对某型飞机腐蚀防护及设计改进过程中的一系列工作进行了系统的介绍,包括当量环境谱编制、外场腐蚀统计分类、现有防护体系统计、防腐设计改进以及防护体系优选验证试验等,对飞机的腐蚀防护和治理具有实际意义。

1 外场腐蚀问题统计归类

为了全面了解某型飞机在外场使用中出现的腐蚀问题,驻外场技术服务组在外场对飞机的腐蚀、锈蚀情况进行了普查,并为每架飞机建立了腐蚀检查记录档案。根据外场腐蚀问题档案,对标准件、成件、机体结构和起落架钢制零件、铝制零件的腐蚀按应力腐蚀、电化学腐蚀、缝隙腐蚀等进行了分类统计汇总,各类腐蚀的示意如图1—图7所示。

图1 机翼整体油箱上壁板腐蚀Fig.1 Corrosion on the upper panel of wing integral tank

图2 垂尾下支臂腐蚀Fig.2 Corrosion on the lower arm of vertical tail

图3 水平安定面后梁腐蚀Fig.3 Corrosion on the rear spar of horizontal tail

图4 发动机推力梁腐蚀Fig.4 Corrosion on the engine thrust beam

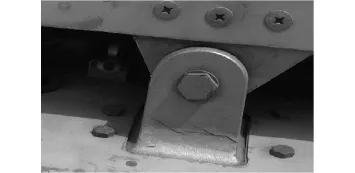

图5 机身垂尾连接接头腐蚀裂纹Fig.5 Corrosion on the fuslage-vertical tail joint

图6 蒙皮缝隙腐蚀Fig.6 Corrosion on the slots of skin

图7 成附件腐蚀Fig.7 Corrosion on the finished product

2 环境谱实测和当量环境谱编制

飞机结构的腐蚀情况与服役环境密切相关,相同型号的飞机在不同服役地区(机场)的腐蚀情况有明显差别[2]。为了获得具体的环境数据,对飞机服役的地区地面气象参数和大气污染物等进行了实测,并对实测数据进行了分析,结果表明:

1)服役地区大气、土壤、露水、地下水中含盐量高,且主要成分是氯化物和硫酸盐,相当于含盐(以质量分数计)0.3% ~0.4%,属中度盐碱地区。由于氯化物是金属腐蚀的最主要因素,因此可以推断,该地区环境腐蚀危害严重,易使金属发生锈蚀或点蚀危害。

2)白天日照时间长,昼夜温差大,夜晚相对湿度大,飞机机体结露严重,易形成腐蚀传导介质。

3)风沙或沙尘暴多,机体表面及接缝处长时间沉积有沙尘。

4)日照时间长,总辐射量大,紫外光累积辐射量较大。

由此可见,该型飞机的服役环境十分恶劣,若其自身的防护体系较为薄弱,则在服役环境的作用下,机体结构很容易发生腐蚀。

尽管造成飞机结构腐蚀的环境因素有很多种,但对某一特定的飞机而言,只是少数几种环境在起主导作用[3]。根据测定的特定地域气象资料,其腐蚀环境总体上可分为两大类:气候环境要素和化学环境要素,选取对结构有贡献的腐蚀参数,按照环境强度、持续时间、先后顺序编制飞机结构使用环境谱[4—6]。军用飞机地面停放环境谱是导致其结构发生腐蚀损伤的主要原因,地面停放腐蚀环境根据地理条件、使用情况、结构形式等因素又可划分为总体腐蚀环境和局部腐蚀环境。局部腐蚀环境对飞机具体结构腐蚀起决定作用,因而局部环境谱对研究飞机结构腐蚀损伤至关重要[7—9]。

在环境实测数据的基础上,编制了当量环境谱和3个加速腐蚀试验环境谱,分别用于结构外露部位铝合金材料加速腐蚀试验、半开敞结构铝合金材料加速腐蚀试验、半开敞结构钢材料加速腐蚀试验。加速腐蚀试验环境谱的编制遵循以下原则[10—11]。

1)针对具体的飞机结构关键部位及对象,包含飞机服役时该部位实际环境产生腐蚀(及老化)的主要因素及作用情况,从而再现实际服役过程中涂层出现的腐蚀损伤形式。

2)使腐蚀历程所需时间大大缩短,达到加速目的。

3)能实现适当的当量加速关系。

3 防腐设计改进

3.1 现有防护措施统计

该型飞机为全金属结构飞机,绝大部分结构材料都是铝合金。为了全面了解其结构防护体系,对全机铝制零件和钢制零件的表面防护体系进行了普查和统计。从普查和统计结果可知,在机体结构铝制零件中,挤压型材涂有H06-2锌黄底漆,而大部分结构内部零件表面和蒙皮内表面只进行了阳极化处理,没有喷涂任何底漆。机体内部钢制零件大部分只进行了简单的电镀或涂油处理,没有喷涂防护漆,还有部分只涂了H04-2中灰漆。由此可以说明现有防护体系是较为薄弱的,在严酷的使用环境作用下容易发生腐蚀。

3.2 表面防护技术调研收集

根据对飞机外部铝合金防护体系、内部铝合金防护体系、外部钢制零件防护体系、内部钢制零件防护体系等资料的分析研究,目前国内多种飞机广泛使用的、效果较好的涂层主要有以下几种:TB06-9底漆+TS70-60面漆、TB06-9底漆+TS96-71面漆、H06-076底漆+SF96-201面漆、H06-25底漆+H06-26面漆、纳米底漆和面漆。考虑到飞机服役地区的恶劣环境和使用过程中出现的腐蚀情况,结合国内科研院所在腐蚀研究方面所取得的最新研究成果及其应用情况,给出防护涂层设计改进的选择建议。

3.3 结构防腐蚀设计改进

为保证该飞机的飞行安全,延长飞机的使用寿命,必须对其所出现的腐蚀采取修理及控制措施。而且应根据在不同部位、不同材料上出现的腐蚀现象,采取不同的防护方法。研究飞机结构局部腐蚀环境的成因,能为分析结构腐蚀原因、制定防腐控制措施提供科学的依据[12]。因此,按照飞机在外场使用过程中出现的腐蚀类型,对局部结构特点进行分析后[13—16],有针对性地提出了结构的防腐设计改进方案。

1)应力腐蚀。在不改变接头材料的前提下,通过消除或减小接头装配应力、减少孔轴配合的干涉量,同时增加防护涂层的办法来防止应力腐蚀。

2)电偶腐蚀。金属材料发生电偶腐蚀必须具备2个必要条件:两种不同电位差的异种金属互相接触;存在一定湿度的腐蚀环境。可以采用将金属与腐蚀介质隔离、消除腐蚀介质以及设置腐蚀片的方法来防止电偶腐蚀的发生。

3)缝隙腐蚀。具有一定宽度缝隙的飞机金属结构暴露在腐蚀性介质中时,腐蚀性介质会在缝隙处聚集,并能通过缝隙渗透到结构的内部,导致缝隙的局部范围内发生严重的腐蚀。可以采用加大缝隙、清除缝隙内的腐蚀产物、封堵缝隙的方法来阻止腐蚀介质在缝隙处聚集和渗透。

4)均匀腐蚀。机翼前墙腹板、主梁腹板和转轴接头筋条、整体油箱上壁板、机身部分框板和机体结构大部分蒙皮、发动机舱门和升降舵扭力管等部位局部分别出现了均匀腐蚀或剥蚀等现象。出现腐蚀的主要原因是:除整体油箱壁板外,其他部位都没有涂防护底漆,只有一层阳极化层,在外场使用或生产过程中防护涂层出现损伤或老化,导致金属基体直接与腐蚀介质接触,在腐蚀介质的作用下,这些部位局部出现了腐蚀。因此,对此类易腐蚀及普遍腐蚀部位要求增喷一层底漆,而针对整体油箱壁板出现的腐蚀问题,则要求在喷涂底漆的基础上,对机身覆盖的中央翼区域壁板增喷一层面漆,并涂一层DMF多功能密封剂。

每完成一个自主实训任务,教材安排了对应的实训提升项目,引导学生以同样的操作技能来解决不同的问题,一方面强化上一个小模块的知识点,另一方面,学会灵活运用,通过实训要求发现并分析问题,制订解决计划,最后独立解决问题。例如,在 Word 排版设计中,学生自主完成实用表格的设计,再通过设计毕业生推荐表,来进一步巩固和提升,将项目实训与任务驱动教学方法相结合,既可以让学生在短时间内掌握全部知识点,同时培养了学生的自学能力和创新能力,将学到的操作技能应用在生活中,解决生活实际问题。

4 加速腐蚀试验验证

4.1 试验项目确定

针对飞机在外场出现的腐蚀问题及其目前所采用的防护体系,在完成飞机表面防护技术调研和资料收集工作的基础上,提出了表面防护涂层的设计改进方案。为了验证防护涂层设计改进方案的有效性,并优选最佳的防护涂层,结合外场出现的腐蚀问题,确定了6类防腐涂层优选试验项目。分别为蒙皮对缝腐蚀试验、7肋钢垫板腐蚀试验、接头与衬套腐蚀试验、蒙皮与长桁连接腐蚀试验、主起外套筒腐蚀试验、内部钢零件腐蚀试验。

4.2 试验件设计

根据所确定的6类防腐涂层优选试验项目,设计了6类典型结构的腐蚀模拟试验件。分别为蒙皮对缝腐蚀试验件、7肋钢垫板连接区腐蚀试验件、接头与衬套配合腐蚀试验件、蒙皮与长桁连接腐蚀试验件、主起落架支柱外筒腐蚀试验件、内部钢零件腐蚀试验件等,尽量模拟实际结构形式。

4.3 加速腐蚀试验及试验结果

该型飞机的日历寿命指标为25年,暂定的日历寿命首翻期为8年。依据上述寿命指标,在试验件设计制造完成后,分别按相应的环境谱完成了加速腐蚀试验,并采用腐蚀程度对比法确定了加速腐蚀试验环境谱与实际飞机使用环境之间的当量关系。

1)考虑到飞机大修中一些结构不能拆卸,因此,完成了蒙皮对缝腐蚀试验件、接头与衬套配合腐蚀试验件、7肋钢垫板连接区腐蚀试验件当量外场服役25日历年的加速腐蚀试验。

2)完成了蒙皮与长桁连接腐蚀试验件、主起落架支柱外筒、内部钢零件试验件当量外场服役10日历年的加速腐蚀试验。

3)对于已完成加速腐蚀试验10个当量日历年的主起落架支柱外筒试验件,其表面防护体系完好,基体材料未见腐蚀。考虑外场实际使用时,在飞机起飞与着陆过程中,跑道上的沙石等硬颗粒物经常对飞机造成的碰撞冲击,不可避免地会使起落架支柱外筒表面防护涂层受到碰伤、划伤等外部损害。为模拟真实的服役环境,对已完成当量10个日历年加速腐蚀试验的主起落架支柱外筒,按相关试验要求,对其防护涂层先进行人为划伤,以模拟外场使用中主起落架支柱外筒涂层的损伤,然后又进行了当量10个日历年的补充加速腐蚀试验。

4)对在外场服役了8年的飞机上拆下的已产生了自然环境腐蚀损伤的4件7肋钢垫板,补充进行了当量12个日历年的加速腐蚀试验。

在试验过程中,定期进行观测和检查,在完成了一定周期的加速腐蚀试验后,对试验件进行了留样,待全部试验工作结束后,对留样试验件进行了拆毁检查,对各类防护涂层的优劣进行了评定。从6类试验件的试验结果可以得到以下结论。

1)底漆中H06-076与钢制零件的结合力最好,且防护效果最好,适用于内部钢制零件表面防护。

2)涂TB06-9底漆+IMR21纳米涂料和涂H06-076底漆+SF96-201面漆的两种涂层体系防腐效果较好,可用于起落架表面防护。

3)蒙皮外表面涂TB06-9底漆+TS70-60面漆防腐效果较好,可用于机体结构外表面防护。

4)对于铝制零件来说,H06-076和TB06-9底漆的防护性能略优于H06-2锌黄底漆,此3种底漆都可用于铝制零件的表面防护。

5)与防腐改进前的原始状态相比,防腐改进后的结构腐蚀寿命提高了1.6~5倍。

5 防护体系确定和大修技术条件编写

根据目前所采用的飞机结构防护体系在外场的使用情况,在尽可能不增加过多的漆种、优先选用经过型号使用验证的漆种和不过多增加工作量的基础上,结合加速腐蚀试验结果,确定了防护体系设计改进方案。

1)机体结构表面漆的确定:从蒙皮对缝的试验结果来看,虽然TB06-9底漆+TS70-60面漆防腐效果要优于37002荷兰底漆和面漆,但从机体结构表面所用的37002荷兰底漆和面漆在外场使用10年的情况来看,机体结构表面只在蒙皮对缝处出现了腐蚀,说明37002荷兰底漆和面漆的防护性能可满足第一个日历首翻期8年的防护要求。考虑到大修时整个机体外表面要去除底漆和面漆,大修中还需重新喷涂底漆和面漆,而且后续的翻修间隔比第一个日历首翻期短,因此机体结构表面可采用37002荷兰底漆和面漆。

2)机体结构内部钢制零件表面漆的确定:从内部钢零件试验件加速腐蚀试验结果来看,H06-076底漆与钢的结合力强,并且防护性能较好,明显优于H04-2底漆,因此对于机体结构内部钢制零件,如果没有特殊喷涂要求,在大修时一律改用H06-076底漆。

3)蒙皮内表面、可拆卸铝制零构件内表面和机体结构内部铝制零件表面漆的确定:从蒙皮与长桁连接试验件加速腐蚀试验结果来看,H06-076和TB06-9底漆的防护效果略优于H06-2锌黄底漆。腐蚀10个当量日历年时,长桁和蒙皮都涂有H06-076或TB06-9底漆的试验件比涂有H06-2锌黄底漆的试验件稍好,但这些试验件都没有出现明显的腐蚀;飞机结构上的挤压型材(长桁等)表面现已涂有H06-2锌黄底漆,在外场使用10年中,没有发现其出现腐蚀。因此,如果没有特殊喷涂要求,在大修时对蒙皮内表面、可拆卸铝制零构件内表面和机体结构内部铝制零件表面全部增喷H06-2锌黄底漆。

腐蚀防护与治理是飞机维护与修理中的薄弱环节,腐蚀维护与修理方面缺少可遵循的依据和有效措施,会导致腐蚀修理质量没有保证,因此,需要编写飞机腐蚀防护与修理技术指南(或大纲)[17]。从达到日历寿命首翻期陆续返厂大修的飞机腐蚀情况判断,当前所采用的防护体系不能抵御恶劣的使用环境。在防护体系设计改进方案确定后,结合外场飞机腐蚀问题的处理情况,制定了机体结构腐蚀修理、防护技术条件,用于大修飞机的腐蚀处理及结构防护体系改进。

6 结论

对某型飞机开展腐蚀防护和防腐设计改进后,外场腐蚀故障从此前的多发演变为鲜有发生,从中可以得到以下结论。

1)飞机防护体系薄弱的情况下容易引发多种类型的腐蚀问题。

2)系统地对飞机结构腐蚀问题进行治理,才能取得令人满意的效果。

[1] 任三元,曹定国,王文亮.航空装备腐蚀防护控制技术进展与展望[J].装备环境工程,2008,5(3):40—45. REN San-yuan,CAO Ding-guo,WANG Wen-liang.Progresses and Prospect on the Corrosion Prevention and Control Technique for Aviation Equipments[J].Equipment Environmental Engineering,2008,5(3):40—45.

[2] 陈群志,崔常京,王逾涯,等.典型机场地面腐蚀环境数据库研究[J].装备环境工程,2006,3(3):47—49. CHEN Qun-zhi,CUI Chang-jing,WANG Yu-ya,et al. Study on Database of Ground Corrosion Environment of Typical Airfield[J].Equipment Environmental Engineering,2006,3(3):47—49.

[3] 蒋祖国.编制飞机使用环境谱的任务-环境分析法[J].航空学报,1994,15(1):70—75. JIANG Zu-guo.The Profile-Environment Analysis Method for Compiling Aircraft Operational Environment Spectra [J].Acta Aeronautica et Astronautica Sinica,1994,15 (1):70—75.

[4] 栗晓飞,张琦,傅耘.依托特定地域气象资料编制环境谱的尝试[J].装备环境工程,2006,3(3):63—66. LI Xiao-fei,ZHANG Qi,FU Yun.The Attempt of Establishing the Environment Spectrum Based on Meteorological of Special Area[J].Equipment Environmental Engineering,2006,3(3):63—66.

[5] 陈跃良,郁大照.飞机载荷/环境谱编制研究及应用[J].海军航空工程学院学报,2007,22(1):114—118. CHEN Yue-liang,YU Da-zhao.Research and Application of Compilation of Load/Environment Spectrum for Aircraft [J].Journal of Naval Aeronautical Engineering Institute, 2007,22(1):114—118.

[6] 谭晓明,穆志韬,张丹峰,等.海军飞机结构当量加速腐蚀试验研究[J].装备环境工程,2008,5(2):9—11. TAN Xiao-ming,MU Zhi-tao,ZHANG Dan-feng,et al.E-quipment Accelerated Corrosion Test Study of Navy Aircraft Structure[J].Equipment Environmental Engineering,2008,5(2):9—11.

[7] 金平,段成美,陈跃良,等.飞机停放环境谱的编制[J].海军航空技术学院学报,1999,5(1):35—38. JIN Ping,DUAN Cheng-mei,CHEN Yue-liang,et al. Compile of Aircraft Parking Environment Spectrum[J]. Journal of Naval Aeronautical Institute of Technology, 1999,5(1):35—38.

[8] 陈群志,刘桂良,崔常京,等.军用飞机结构局部环境谱编制的工程方法[J].装备环境工程,2006,3(2): 53—56. CHEN Qun-zhi,LIU Gui-liang,CUI Chang-jing,et al.Engineering Method on Establishment of Local Environmental Spectrum for Military Aircraft Structure[J].Equipment Environmental Engineering,2006,3(2):53—56.

[9] 刘治国,穆志韬,邹岚.军用飞机结构局部环境谱编制方法研究[J].装备环境工程,2009,6(3):42—45. LIU Zhi-guo,MU Zhi-tao,ZOU Lan.Research on Establishment Method of Local Environmental Spectrum for Navy Aircraft Structure[J].Equipment Environmental Engineering,2009,6(3):42—45.

[10]刘文珽,蒋冬滨.飞机结构关键危险部位加速腐蚀试验环境谱研究[J].航空学报,1998,19(4):434—438. LIU Wen-ting,JIANG Dong-bin.Study on Accelerated Corrosion Test Environment Spectrum for Critical Area [J].Acta Aeronautica et Astronautica Sinica,1998,19 (4):434—438.

[11]刘文珽,李玉梅,陈群志,等.飞机结构腐蚀部位涂层加速试验环境谱研究[J].北京航空航天大学学报, 2002,28(1):109—112. LIU Wen-ting,LI Yu-mei,CHEN Qun-zhi,et al.Accelerated Corrosion Environmental Spectrums for Testing Surface Coatings of Critical Areas of Flight Aircraft Structures [J].Journal of Beijing University of Aeronautics and Astronautics,2002,28(1):109—112.

[12]穆志韬,谭晓明,刘志国.海军现役飞机的腐蚀损伤失效分析及腐蚀防护[J].装备环境工程,2009,6(1): 43—48. MU Zhi-tao,TAN Xiao-ming,LIU Zhi-guo.Corrosion Damage Failure Law Analysis and Corrosion Control for Naval Aircraft in Servicing[J].Equipment Environmental Engineering,2009,6(1):43—48.

[13]肖纪美,曹楚南.材料腐蚀学原理[M].北京:化学工业出版社,2002. XIAO Ji-mei,CAO Chu-nan.The Principles of Material Corrosion Science[M].Beijing:Chemical Industry Press,2002.

[14]李金桂.腐蚀控制设计手册[M].北京:化学工业出版社,2006.

LI Jin-gui.Corrosion Control Design Manual[M].Beijing:Chemical Industry Press,2006.

[15]曹楚南.腐蚀电化学原理[M].北京:化学工业出版社, 2008. CAO Chu-nan.Principles of Electrochemistry of Corrosion [M].Beijing:Chemical Industry Press,2008.

[16]李金桂.腐蚀控制系统工程学概论[M].北京:化学工业出版社,2009. LI Jin-gui.An Introduction to System Engineering Science for Corrosion Control[M].Beijing:Chemical Industry Press,2009.

[17]陈群志,康献海,刘健光,等.军用飞机腐蚀防护与日历寿命研究[J].中国表面工程,2010,23(4):1—6. CHEN Qun-zhi,KANG Xian-hai,LIU Jian-guang,et al. Discussion About Military Aircraft Anti-corrosion and Calendar Life Research[J].China Surface Engineering, 2010,23(4):1—6.

Corrosion Protection and Design Improvement of an Aircraft

PENG Zhi-jun,WANG Xue-qiang,YE Bin

(Aircraft Design and Research Institute,AVIC Hongdu,Nanchang 330024,China)

Objective To study the corrosion problem of a certain aircraft,and to formulate structure corrosion repairing and anti-corrosion measures.Methods The corrosion reasons and the defects of the structure protection system were obtained after statistical analysis of aircraft corrosion classification and combing of the existing aircraft protection system.On the basis of aircraft serving area environment measurement,the aircraft ground parking environmental spectrum and the local environmental spectrum were developed.The design improvement measures for the structure protection system were taken,and the improvement effect of the design was verified by the accelerated corrosion test.Results Compared to the original state before improvement of the structure design,the calendar life of the anti-corrosion improvement structure was extend by 1.6 to 5 times.Conclusion The aircraft was easy to subject to a variety of types of corrosion problems under the weak protection system.Good effect could only be achieved through systematic treatment of the problems in aircraft structure corrosion.

corrosion;protection system;environmental spectrum;accelerated corrosion test

10.7643/issn.1672-9242.2014.06.014

V216.5;TG174.3

:A

1672-9242(2014)06-0084-06

2014-07-19

2014-09-03

Received:2014-07-19;Revised:2014-09-03

彭志军(1976—),男,湖北人,硕士,高级工程师,主要研究方向为飞机结构强度设计。

Biography:PENG Zhi-jun(1976—),Male,from Hubei,Master,Senior engineer,Research focus:aircraft structure strength design.