某型飞机腐蚀关键结构含涂层模拟件腐蚀行为研究

2014-03-13张蕾陈群志王逾涯吴志超

张蕾,陈群志,王逾涯,吴志超

(北京航空工程技术研究中心,北京100076)

某型飞机腐蚀关键结构含涂层模拟件腐蚀行为研究

张蕾,陈群志,王逾涯,吴志超

(北京航空工程技术研究中心,北京100076)

摘.要.目的研究某型飞机腐蚀关键结构防护涂层体系的腐蚀失效行为,评估涂层的防护性能,为整机日历寿命体系评定和飞机大修提供试验依据。方法在编制加速环境谱的基础上,对模拟件进行环境谱作用下的加速腐蚀试验。结果在经过修理前后两个阶段的加速腐蚀后,模拟件在铆钉连接区域表面涂层均出现不同程度的鼓包、开裂、剥落等老化现象。结论腐蚀关键结构表面防护涂层体系总体上能够满足首翻期和翻修间隔期内结构的表面防腐要求,但在外场使用维护中应针对铆钉、螺钉连接件周围等腐蚀敏感部位加强防护,一旦出现涂层老化、破损等损伤需要及时进行局部修复。在科学、合理的外场使用维护条件下,可以适当延长飞机的进厂大修时间。

某型飞机;腐蚀关键结构;防护涂层体系;加速腐蚀环境试验;腐蚀失效行为

我国沿海和内陆湿热地区的服役环境非常严酷,腐蚀是飞机结构最突出的故障之一[1—3]。防护涂层对于抵抗环境对飞机结构的腐蚀至关重要。目前我国沿海和内陆湿热地区服役的飞机普遍存在不同程度的涂层老化失效现象,由此引起的机体结构腐蚀损伤严重影响着飞机的飞行安全和经济修理[4—5]。环境对结构的腐蚀是一个长期而又复杂的过程,加速腐蚀试验技术是飞机结构腐蚀防护及日历寿命研究的关键技术之一[6—8]。飞机结构日历寿命评定与腐蚀防护研究的重要内容是针对飞机典型部位编制局部加速试验环境谱,建立加速当量关系,并通过典型结构含涂层模拟件在环境谱作用下的加速腐蚀试验,评价和验证飞机含涂层典型结构抗腐蚀能力。

某型飞机机身下表面属于易发生腐蚀损伤的关键部位,是由外蒙皮、纵向型材和横向隔框等通过铆接而成的加筋壁板结构,连接件主要为铝铆钉,是该型飞机日历寿命评定重点考核的结构部位。该结构表面腐蚀主要集中在铆钉连接区域。根据某型飞机日历定寿工作的总体安排,本研究的主要目的是:在编制机身下表面蒙皮结构加速腐蚀环境谱的基础上,开展模拟件腐蚀修理前后两个阶段的加速腐蚀试验,对现有涂层体系的防护功能进行评估,为整机日历寿命体系评定和飞机大修提供试验依据。

1 局部环境谱

1.1局部腐蚀环境分析

某型飞机机身下表面直接暴露于外部环境中,距离地面较近,且通风不畅。由于飞机长时间在地面停放,雨后地面水份蒸发或温度变化引起的凝露,以及外界环境中尘埃等腐蚀介质附着,使得该部位长期处于一种较严酷的“干湿交替”腐蚀环境作用下,表面涂层容易产生粉化、起泡、脱落等老化现象,失去防护功能,从而导致机身下表面连接部位发生腐蚀。另外,紫外线的作用加速了有机涂层的老化。在高空飞行过程中,飞机外表面会承受一定的低温和载荷作用,导致涂层龟裂。机身下表面腐蚀损伤最常见的表现形式为外表面漆层脱落、蒙皮腐蚀和紧固件腐蚀等。

1.2加速试验环境谱

飞机机身下表面结构受湿热、紫外线、温度冲击、盐雾和低温疲劳等多种环境因素的综合作用。考虑到外露结构部位经受的环境作用基本相同,参照国外同类研究的加速环境谱和国内典型外露结构部位所采用的环境谱,结合该型飞机的载荷条件和环境特点,编制出如图1所示的加速腐蚀环境谱。该谱一个完整的试验周期由湿热暴露、紫外线照射、热冲击、低温疲劳和盐雾等5部分试验组成。

图1 机身下表面加速试验环境谱流程Fig.1 Flowchart of accelerated corrosion environment spectrum for infrastructure of the fuselage

1.3加速当量关系验证

正式试验前,采用腐蚀程度对比法验证了图1所示环境谱加速当量关系的有效性。首先完成该加速试验环境谱作用下,机身下表面结构模拟件不同时间的加速腐蚀试验。观察发现,模拟件的腐蚀形式主要表现为铆钉孔周围及附近区域的表面腐蚀,与外场实际服役条件下该部位的主要腐蚀损伤形式基本一致。同时将加速腐蚀试验结果与外场和大修厂机身下表面实际腐蚀损伤情况进行对比,以实际结构最严重的腐蚀程度为依据。结果表明,该加速环境谱1个试验周期相当于在我国较严酷的沿海和内陆湿热地区机场服役1年[9],即加速环境谱作用1个完整的试验周期相当于地面停放1年。

2 试验

2.1试验件

试验件为飞机机身下表面蒙皮铝铆钉紧固件连接部位模拟件。材料为LY12CZ铝合金,模拟件表面防护体系有3种,具体见表1。试验件加工工艺及防腐体系的涂覆工艺与出厂和大修的实际状态完全相同。

表1 试验件情况Table 1 Status of the specimens

2.2加速腐蚀试验

2.2.1试验设备

试验所用设备主要有:H1200C湿热交变试验箱、UR2600紫外线老化试验箱、810型MTS液压伺服疲劳试验机和DCTC1200P盐雾腐蚀试验箱等。试验件表面腐蚀形貌观察和试验结果微观分析则分别采用SZX12研究级显微镜和MCS-7200型腐蚀损伤图像分析系统。

2.2.2试验实施

加速腐蚀试验分2个阶段,采用如图1所示的加速环境谱进行试验。

第1阶段:首先对编号为JS-13-的28件出厂状态试验件进行10个周期的加速腐蚀试验。第1阶段试验结束后,测试每个试验件表面的腐蚀情况,拍照,做好记录。

第2阶段分以下两种情况。

1)在完成第1阶段10个周期的加速腐蚀试验后,随机抽取8件直接进入第2阶段共9个周期的加速腐蚀试验。

2)其余试验件则分成2组,各10件,模拟大修工艺实施腐蚀修理。腐蚀修理流程如下:表面除漆→彻底清除腐蚀产物→清洗干净→吹风干燥→表面阳极化→涂漆。一组涂敷 1号航空底漆,再涂TS70-1面漆;另一组涂敷TB06-9底漆,再涂TS96-71氟聚氨酯无光磁漆。修理后的2组试验件再完成第2阶段共9个周期的加速腐蚀试验。

3 试验结果与分析

由于紧固件和连接孔之间存在缝隙,机身下表面连接部位容易发生缝隙腐蚀,腐蚀产物吸湿性强,潮气、尘埃及空气中的腐蚀性介质等容易附着或凝聚,形成恶劣的局部腐蚀环境[10—11]。紧固件周围往往因应力水平较高而产生变形,进而出现表面漆层开裂、鼓包或脱落等现象,导致连接部位金属基体发生腐蚀。另外,不同材料的紧固件和连接孔之间存在明显的电位差,容易发生电偶腐蚀。因此,连接结构表面涂层最先遭到破坏,附近区域金属基体腐蚀损伤情况比较严重。在加速环境谱作用下,机身下表面连接部位模拟件的破坏形式主要表现为:紧固件周围及其附近区域表面涂层起泡、开裂、剥落以及周围基体金属腐蚀等。

加速试验观察结果表明,随着试验周期的增加,模拟件表面涂层出现鼓泡、开裂、剥落的现象越来越明显。

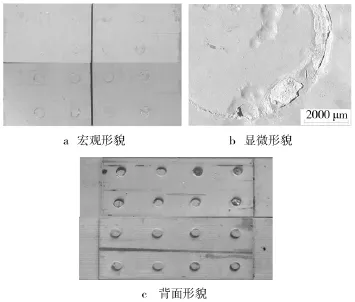

1)出厂状态模拟件试验结果。第1阶段加速试验10个周期后,观察模拟件表面腐蚀情况发现,涂层光泽度明显降低,正面8个铆钉孔周围都出现了不同程度的起泡现象,部分铆钉孔周围起泡明显,个别鼓包破损处漆层脱落,并有少量白色腐蚀产物堆积,金属基体呈暗灰色,失去金属光泽。整体来看,除光泽度明显降低外,模拟件正面涂层的防护作用基本完好。背面锌黄漆基本丧失防护功能,铆钉头明显腐蚀。第1阶段加速腐蚀10个试验周期后,模拟件腐蚀情况照片及显微镜下腐蚀部位的腐蚀形貌如图2所示。

图2 出厂状态模拟件加速试验10个试验周期后的显微形貌Fig.2 The corrosion morphologies of the original-state samples after the tenth circle of accelerated corrosion experiments

与加速腐蚀10个周期模拟件相比,出厂状态模拟件加速试验19个周期后,表面涂层失色严重,光泽度明显降低。铆钉孔周围漆层起泡、粉化面积明显增加,漆层脱落更加明显,表面漆层破损处白色腐蚀产物堆积量明显增多,连接铆钉头粉化明显。整体来看,出厂状态表面防护体系模拟件加速腐蚀19个周期后,除铆钉孔周围涂层起泡、破损或脱落,个别区域表面漆层出现脱落现象,金属基体发生腐蚀外,大部分表面涂层防护状态完好。由此可以得出,对于因故不能按时送修的飞机,在外场服役过程中,如果能及时对受损的表面防护涂层进行局部修复,同时采取合理的外场使用维护措施,可以允许适当延长飞机的进厂大修时间。

出厂状态模拟件加速试验19个周期后的表面腐蚀情况照片及显微镜下腐蚀部位的腐蚀形貌特征如图3所示。

图3 出厂状态加速腐蚀19个试验周期后模拟件的形貌Fig.3 The corrosion morphologies of the original-state samples after the nineteenth circle of accelerated corrosion experiments

2)修理状态模拟件试验结果。出厂状态模拟件在完成10个周期的加速腐蚀试验后,按照第1次进厂大修工艺进行表面腐蚀损伤修理,修理后的模拟件采用1号航空底漆+TS70-1面漆和TB06-9底漆+TS96-71面漆等2种表面防护体系,分别标示为修理状态1和修理状态2。修理状态模拟件完成第2阶段9个周期的加速腐蚀试验。

观察发现,两种防护体系下修理状态模拟件在加速腐蚀2个试验周期后,表面涂层光泽度略有降低,个别模拟件表面铆钉孔周围出现轻微的涂层起皱现象。随着试验周期的增加,表面涂层失色现象越来越明显,铆钉周围涂层的破坏情况也越来越严重。在加速腐蚀9个试验周期后,除涂层表面光泽度明显降低,铆钉孔周围涂层起泡、破损,局部漆层出现翘起、脱落外,修理状态模拟件表面大部分涂层没有出现明显的老化失效现象,涂层防护效果较好,金属基体没有出现明显的腐蚀损伤。由此可见,在第1阶段加速腐蚀试验后,按照大修工艺对模拟件进行修理,并按修理工艺要求重新进行表面防护处理后,修理状态模拟件表面涂层完全能满足修理寿命间隔期内的表面防护要求。

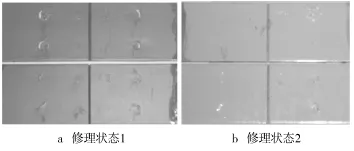

两种防护体系下,修理状态模拟件第2阶段加速试验9个周期后的表面腐蚀情况照片及显微镜下腐蚀部位的腐蚀形貌特征分别如图4和图5所示。

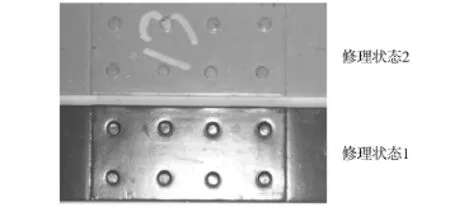

与出厂状态不同,修理状态模拟件的装配方式为:-1,-2两部分阳极化后涂覆底漆装配,再根据不同防护体系要求,整体涂覆相应面漆。因而与出厂状态相比,在完成9个试验周期后,除漆层表面光洁度有所下降外,修理状态模拟件背面基本上没有发生漆层破坏,如图6所示。

图4 两种修理状态模拟件9个试验周期后的宏观表面特征Fig.4 The macroscopic corrosion morphologies of both mended-state samples after the ninth circle of accelerated corrosion experiments

图5 两种修理状态模拟件9个试验周期后的显微形貌Fig.5 The microscopic corrosion morphologies of both mended-state samples after the ninth circle of accelerated corrosion experiments

图6 两种修理状态模拟件9个试验周期后背面形貌特征Fig.6 The surface characteristics of backside of both mendedstate samples after the ninth circle of accelerated corrosion experiments

4 结论

1)文中给出的加速环境谱能较好再现外场服役过程中该部位的结构腐蚀损伤形式和形貌特征。机身下表面出厂状态和修理状态模拟件在2个阶段的加速腐蚀试验后,表面腐蚀损伤主要集中在紧固件周围,与实际结构涂层损伤情况相同。

2)通过加速谱作用下不同周期的加速试验,将模拟件表面腐蚀情况观察结果与外场不同服役年限飞机结构腐蚀程度对比,得出了该环境谱作用下的加速当量关系,即加速谱作用1个完整的试验周期相当于地面停放1年。

3)飞机出厂状态表面防护体系(即1号航空底漆+13-2面漆)能够满足10年的日历首翻期,修理状态的2种防护涂层体系(即1号航空底漆+TS70-1面漆和TB06-9底漆+TS96-71面漆)能够满足首翻后9年的翻修间隔期寿命要求。

4)腐蚀关键结构(出厂状态)模拟件在加速腐蚀19个试验周期后,未产生严重的腐蚀损伤,但在服役期间,需要加强紧固件连接区域等腐蚀敏感部位的检查与腐蚀防护,一旦出现涂层鼓包、开裂等老化现象应及时进行局部修复,预防结构产生较严重的腐蚀损伤。

[1] 郑弃非,孙霜青,温军国,等.铝及铝合金在南疆沙漠大气环境中的腐蚀行为[J].中国有色金属学报, 2009,19(2):353—359. ZHENG Qi-fei,SUN Shuang-qing,WEN Jun-guo,et al. Atmospheric Corrosion Behaviors of Aluminium and Aluminium Alloys in Desert Atmosphere of Southern Xinjiang Province,China[J].The Chinese Journal of Nonferrous Metals,2009,19(2):353—359.

[2] ISAO S.Degradation Evaluation of Corrosion Protective Coating by Electrochemical,Physicochemical and Physical Measurements[J].Progress in Organic Coatings,2002(45): 208—219.

[3] 陈群志,房振乾,康献海.军用飞机外场腐蚀防护方法研究[J].装备环境工程,2011,8(2):72—77. CHEN Qun-zhi,FANG Zhen-qian,KANG Xian-hai.Methods for Military Aircraft Field Corrosion Prevention and Control[J].Equipment Environmental Engineering,2011, 8(2):72—77.

[4] 张海威,何宇廷,范超华,等.腐蚀/疲劳交替作用下飞机金属材料疲劳寿命计算方法[J].航空学报,2013, 34(5):1114—1121. ZHANG Hai-wei,HE Yu-ting,FAN Chao-hua,et al.Fatigue Life Prediction Method for Aircraft Metal Material under Alternative Corrosion/Fatigue Process[J].Acta Aeronautica et Astronautics Sinica,2013,34(5):1114—1121.

[5] ROSSANA G,MARK A B,JAMES E C,et al.Localized Corrosion of A2219 Aluminium Alloy Exposed to a 3.5% NaCl Solution[J].Corrosion Science,2010(52):2855—2866.

[6] 陈群志,康献海,刘健光,等.军用飞机腐蚀防护与日历寿命研究[J].中国表面工程,2010,23(4):1—6. CHEN Qun-zhi,KANG Xian-hai,LIU Jian-guang,et al. Discussion about Military Aircraft Anti-corrosion and Calendar Life Research[J].China Surface Engineering, 2010,23(4):1—6.

[7] 陈跃良,张勇.军用飞机结构日历寿命相关问题的思考[J].航空工程进展,2010,1(4):311—316. CHEN Yue-liang,ZHANG Yong.Considerations on the Calendar Life of Military Aircraft Structure[J].Advance in Aeronautical Science and Engineering,2010,1(4): 311—316.

[8] 董友亮,赵兴堂,王恒新.机载军械设备日历寿命调整方法研究[J].科技信息,2012(31):182. DONG You-liang,ZHAO Xing-tang,WANG Heng-xing. Research of Adjustment Method for Calendar Life of Airborne Ordnance Equipment[J].Science&Technology Information,2012(31):182.

[9] 李玉海,刘文梃,杨旭.军用飞机结构日历寿命体系评定应用范例[M].北京:航空工业出版社,2005. LI Yu-hai,LIU Wen-ting,YANG Xu.Application Example of Assessing Calendar Life System for Aircraft Structures[M].Beijing:Aviation Industry Press,2005.

[10]陈群志,程宗辉,席慧智,等.飞机铝合金结构连接部位的腐蚀行为.中国腐蚀与防护学报,2007,27(6): 334—337. CHEN Qun-zhi,CHENG Zong-hui,XI Hui-zhi,et al.Corrosion Behavior on Join Section of Aircraft Aluminium Alloy Structure[J].Journal of Chinese Society for Corrosion and Protection,2007,27(6:)334—337.

[11]刘海燕,王红斌,张亚娟.搭接结构件腐蚀疲劳试验技术[J].装备环境工程,2012,9(6):13—16. LIU Hai-yan,WANG Hong-bin,ZHANG Ya-juan.Corrosion Fatigue Test Technique of Lap Jointed Structure[J]. Equipment Environmental Engineering,2012,9(6):13—16.

Research on the Corrosion Behavior of Simulated Samples with Coating for the Corrosion Critical Component on a Certain Type of Aircraft

ZHANG Lei,CHEN Qun-zhi,WANG Yu-ya,WU Zhi-chao

(Beijing Aeronautical Technology Research Center,Beijing 100076,China)

Objective To study the corrosion failure behavior and evaluate the protection property of the coating for the corrosion critical component on a certain type of aircraft,and to provide test proofs for determining the calendar life of airplane and formulating maintenance compendium.Methods On the basis of compiling accelerated corrosion environment spectrum,accelerated corrosion experiments in typical accelerated corrosion environment were carried out.Results After accelerated corrosion for the two stages before and after repairing,there were bumps,cracks and exfoliation on the coating surface.Corrosion damage crowded at the joint section with rivets mainly.Conclusion Overall,the protective coating system on the surface of corrosion critical structure could meet the surface anti-corrosion requirements of the structure duringthe first restoring and the restoring interval periods.However,it would be necessary to enhance the coating protection for the corrosion critical joint section with rivets when used in field.And if corrosion damage was found on the coating of these areas during service,local repair should be implemented promptly.Under the condition of scientific use and maintenance, it would be possible to prolong the top overhauls interval.

a certain type of aircraft;corrosion critical component;protective coating system;accelerated corrosion environment experiment;corrosion failure behavior

CHEN Qun-zhi(1963—),Male,from Hunan,Ph.D./Postdoc,Senior engineer,Research focus:the fatigue life,calendar life and corrosion protection of aircraft structure.

10.7643/issn.1672-9242.2014.06.008

TG174

:A

1672-9242(2014)06-0045-05

2014-10-20;

2014-10-29

Received:2014-10-20;Revised:2014-10-29

张蕾(1976—),女,河南人,硕士,工程师,主要研究方向为飞机结构日历寿命及腐蚀与防护。

Biography:ZHANG Lei(1976—),Female,from Henan,Master,Engineer,Research focus:calendar life and corrosion&protection of aircraft structure.

陈群志(1963—),男,湖南人,博士/博士后,高级工程师,主要研究方向为飞机结构疲劳寿命、日历寿命及腐蚀防护等。