AZ31镁合金/5AO6铝合金填充式摩擦点焊工艺特性

2014-03-12乔汝旺蒋舒斐苗玉刚郭立杰封小松吴斌涛

乔汝旺,蒋舒斐,苗玉刚,徐 萌,郭立杰,封小松,吴斌涛

(1.上海航天设备制造总厂,上海200245;2.哈尔滨工程大学船舶工程学院,黑龙江哈尔滨150001)

0 前言

随着全球制造业的发展,对环境的压力与日俱增,能源消耗也日趋紧张,减少环境污染、节约资源已成为世界性的课题。镁及镁合金导热导电性好、电磁屏蔽和抗辐射能力强、易切削加工等优点[1-2],使其具有重要的应用价值和广阔的应用前景。铝及其合金同样具有密度小、比强度高和耐蚀性能强等特点,在各行业广泛应用[3-4]。镁、铝具有广泛的交叉性,因此,镁/铝复合材料作为绿色的工程材料之一在未来必将具有更广阔的前景。

与传统熔焊相比,搅拌摩擦焊(FSW)[5]无焊接飞溅和金属蒸汽溢出,是一种环保的焊接方法。另外,在焊接过程中,焊缝还不易出现气孔、裂纹和元素烧损等缺陷,可形成良好焊接接头,对此特别适合镁铝异质金属的焊接[6]。

采用FSW对5A06铝合金与AZ31B镁合金板进行了焊接试验,利用金相显微镜、电镜扫描及能谱分析、拉伸试验机分析接头界面层组织和力学性能,研究结果将为深刻理解镁/铝异种金属填充式摩擦点焊过程提供基础理论数据,并为该项技术的工程应用提供技术依据。

1 试验材料和方法

试验材料采用常用的5A06铝合金板和AZ31镁合金板材进行搭接点焊,尺寸规格均为200 mm×50 mm×1.5 mm,其化学成分见表1。焊接前使用化学清洗和丙酮擦拭方法除去材料表面的油污和氧化膜。

表1 5A06和AZ31的化学成分 %

采用德国Riftec公司的标准填充型摩擦点焊设备(设备型号为RPS100)进行点焊实验,如图1所示。采用的焊接工具内套环直径为9 mm、中心轴直径为5.2 mm。采用圆锥带螺纹的搅拌头,轴肩直径22 mm,搅拌针根部直径6.4 mm,长度5.4 mm,旋转速度2 400 r/min。

图1 FSW点焊示意

焊后沿垂直点焊缝方向进行线切割,经打磨、抛光后制作金相试样和拉伸试样。采用OLYPUSSZX12型金相显微镜观察焊接接头的宏观组织,采用VHX-1000型金相显微镜和美国FEI公司Quanta200环境扫描电子显微镜观察接头微观组织并进行成分分析。利用电子万能拉伸试验机进行点焊接头抗剪切力和疲劳性能测试。

2 试验结果和分析

2.1 接头形貌组织

采用镁板在上方、铝板在下方的搭接形式进行填充式摩擦点焊实验,将焊接试件切割的金相试样用腐蚀剂擦拭,接头成形及宏观形貌如图2所示。

图2 焊点形貌

由图2a可知,镁/铝填充式摩擦点焊形成的焊点外观成形质量较好,表面平整光滑、无匙孔缺陷,也无飞边现象。由图2b可知,填充式填充式摩擦点焊焊接接头可以分为三个区域,即焊缝区、热影响区和母材区。焊点焊缝区位于接头中部,呈U型“碗状”,由探针和袖筒下方的材料组成,包括搭接上部板材(AZ31B镁合金)和下部板材(5A06铝合金)的一部分。分析认为,在填充式摩擦点焊过程中,探针底面和袖筒底面与被搭接板材上表面摩擦产热,使其附近材料达到塑性状态,并且呈塑性状态的材料在探针与袖筒旋转作用下在水平方向上具有一定的旋转速度,从而形成点焊接头。另外,铝合金的粘度比镁合金的大,采用镁合金板在上,使铝合金不易吸附在高速旋转的搅拌头上,不形成匙孔缺陷,从而提高接头质量。

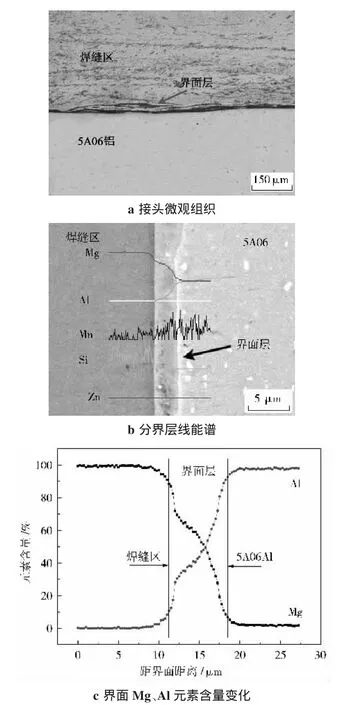

2.2 接头界面层微观组织

图3为接头界面(图2b中的A区域)微观组织形态。由图3a可知,在焊缝和铝母材之间的竖直界面上存在较明显的分界层。为深入分析摩擦点焊接头的界面层特征,对其进行元素能谱(EDS)扫描分析。由图3b可知,Mg、Al元素互相向对方基体扩散发生共晶反应从而造成在界面层两种元素有明显的渐变过程,Mn、Si两种元素含量极少,因此变化较少,也不易与Mg、Al元素形成金属间化合物。由图3c的元素含量分布可知,经Mg-Al二元金相图推测,焊缝界面间易形成Mg17Al12、Al3Mg2等金属间化合物,金属间化合物的成形量是影响界面层厚度的关键,同时也是保证接头力学性能的关键。另外分析发现,在进行镁、铝填充式摩擦点焊的过程中,由于镁元素的扩散系数要小于铝元素的扩散系数,导致镁、铝金属间化合物更易在偏铝母材一侧形成。

图3接头界面层微观形貌

2.3 接头力学性能

将填充式摩擦点焊得到的镁/铝异种金属点焊接头制成拉伸试样,利用型号为CSS-44300的电子万能材料拉伸试验机进行拉伸试验,拉伸速度为2 mm/min。镁/铝异种金属点焊接头的拉伸力-位移曲线如图4所示,曲线中接头的剪切拉断力为1 865N,可以看出镁/铝异种金属摩擦点焊接头具有较好的抗剪强度。

图4 镁/铝异种金属接头拉伸力-位移曲线

镁/铝异种金属焊点拉伸后的断裂形貌如图5所示。可以看出,该摩擦点焊的断裂方式是沿焊点周围拉脱断裂。这说明相对于搭接界面的连接强度,焊点与母材的竖直界面成为连接的薄弱区域[7]。

图5 焊点剪切拉伸后的典型断裂形貌

另外,对铝/镁异种金属填充式摩擦点焊接头拉伸试样进行了剪切疲劳破坏的试验,分析了接头疲劳行为的变化。试验加载的循环应力的频率为15Hz,平均应力为σm=1 kN,应力半幅为σa=0.5 kN。结果显示,焊点在循环应力的作用下疲劳寿命达到66 000次,疲劳破坏发生在熔合线靠熔核的一侧,疲劳断口基本可以判断为脆性疲劳断裂,且具有多个疲劳源,属多源疲劳断裂。

3 结论

(1)采用填充式摩擦点焊在旋转速度2400r/min的工艺条件下实现了铝/镁异种金属的良好连接,接头表面平整光滑,成形美观,内部无明显缺陷。

(2)接头界面层间Mg、Al元素互相扩散发生共晶反应形成Mg17Al12、Al3Mg2等金属间化合物,更易在偏铝母材一侧形成。金属间化合物的成形量是影响界面层厚度的关键,也是决定力学性能的主要因素。

(3)镁/铝填充式摩擦点焊接头的剪切拉断力可达1 865 N,具有较好的抗剪强度。另外,接头断裂方式是沿焊点周围拉脱断裂。

(4)焊点在循环应力作用下疲劳寿命达66 000次,疲劳破坏发生在熔合线靠近熔核的一侧,断裂方式为脆性疲劳断裂。

[1]刘柞时,谢旭红.镁合金在汽车工业中的开发与应用[J].轻金属,1999(1):55-58.

[2]F C Campbell.Manufacturing technology for aerospace structural materials.1st ed[D].UK:Elsevier Ltd,2006.

[3]栾国红,郭德伦,张田仓,等.铝合金的搅拌摩擦焊[J].焊接技术,2003(1):1-4.

[4]Mishra RS,MA ZY.Friction stir welding and processing[J].Materials Science and Engineering,2005,50(12):178-185.

[5]Jiang M.Effect of Welding Time on the Joining Phenomena of Diffusion Welded Joint between Aluminum Alloy and Stainless Steel[J].Materials and Manufacturing processes,2013,27(12):1366-1369.

[6]王丙军,康 博,朱西伟,等.铝合金搅拌摩擦焊异焊接头的显微组织和力学性能[J].电焊机,2013,43(9):69-72.

[7]封小松,郭立杰,苗玉刚,等.镁/铝异种金属填充式摩擦点焊接头特性[J].焊接学报,2013,34(11):41-44.