基于并联机构的五轴搅拌摩擦焊接机床设计

2014-03-12周法权廖佳音林永勇徐晓霞郭立杰张华德李卫红

周法权 ,廖佳音 ,林永勇 ,徐晓霞 ,郭立杰 ,张华德 ,李卫红

(1.上海航天设备制造总厂,上海200245;2.上海航天技术研究院,上海200245)

0 前言

近年来,搅拌摩擦焊接技术广泛应用于航空航天、轨道交通、船舶汽车等行业。对于有色金属材料的连接,搅拌摩擦焊在焊接方法、接头力学性能和生产效率等方面都显示出其他焊接方法无可比拟的优越性,是一种高效、节能、可持续发展的绿色清洁环保战略技术[1-5]。

传统的串联式搅拌摩擦焊接机床适用于直缝焊接和较为简单的二维平面焊接,串联设备工作空间大,控制简单,但同时响应速度慢,刚性较差,误差传递大;对较为复杂的二维曲线和空间曲面焊接需求难以满足。随着搅拌摩擦焊接技术越来越广泛的应用,对搅拌摩擦焊接设备的要求也越来越高,并联结构具有刚度大、承载能力强、精度高、动力性能好、多功能且灵活性好等一系列优点,能够很好地弥补传统串联式搅拌摩擦焊接设备在大型复杂空间曲面零件焊接能力的不足。3PRS并联结构是一种三自由度的并联结构,可应用于快速组建多坐标的数控机床[6-7]。在此就串并联相结合的五轴搅拌摩擦焊接机床的3-PRS并联运动机构。

1 3-PRS并联机构要求和组成

1.1 3-PRS并联机构要求

搅拌摩擦焊接设备在焊接过程中主要受焊接顶锻力和前进抗力,设备要求具有刚性高、承载扭矩大的特点。3-PRS并联运动结构主要用于安装搅拌摩擦焊接设备主轴机头,因此,3-PRS并联运动机构同样要满足搅拌摩擦焊接过程中的顶锻力和前进抗力的要求。

本研究设计指标:以60 kN顶锻力,40 kN前进抗力为受力要求,X/Y向有效行程1 200 mm;Z向分为三个分支分别为Z1、Z2、Z3,各项分支的有效行程600 mm;主轴S轴旋转速度0~2 000 r/min。设计的并联系统三维模型如图1所示。

图1 并联系统三维模型

1.2 3-PRS并联运动机构组成

3-PRS并联运动机构原理如图2所示。3-PRS并联运动机构主要由动平台、驱动轴、机架、支撑杆组成。动平台由三个并联布置的支路共同支撑并驱动,每个支路由一个驱动轴和一个支撑杆组成,机架—驱动轴—支撑杆—动平台之间依次采用移动副(P)—回转副(R)—球面副(S)连接。当三个驱动轴的位置改变时,动平台可以获得一个移动和两个转动自由度,进而实现主机头在竖直方向的运动和机头姿态的调整。该机构的一个移动自由度和两个转动自由度,分别与传统数控机床的Z轴、A轴和C轴直接对应,概念上便于直观理解,运动学解耦计算相对容易。该机构的支撑杆与驱动轴分离,相比于支撑杆兼做驱动轴的结构方式,动平台可以获得更高的支撑刚度。

2 并联运动机构基本结构参数设计

2.1 并联运动头基本结构参数说明

3-PRS并联运动头基本结构参数包括:各支路平面布置角B1~B3,动平台球面副分布半径r,定平台回转副分布半径R,工具头位置Th,支撑杆长度L,回转副外延距离Ts,如图3所示。

图2 3-PRS机构原理

图3 并联运动头主要结构参数

3-PRS并联运动头的基本结构参数要求能够实现运动范围的要求,使得机构受力性能最优,结构紧凑。

2.2 基本结构参数对并联运动机构性能的影响

(1)各支路平面布置角。

各支路平面布置角定义为支路在XY平面内对称线方向与X轴正向的夹角。各支路须按120°准确布置,否则将引入控制模型以外的误差。

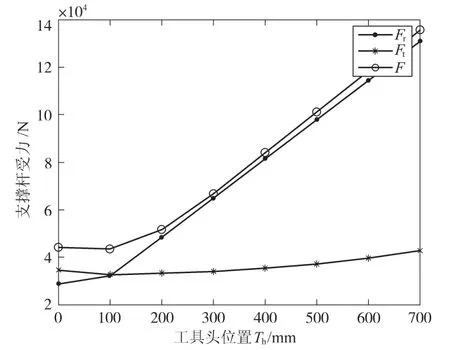

(2)工具头位置 Th。

该参数对各支臂受力的影响如图4所示,其中Fr为支撑杆轴向力,Ft为支撑杆切向力,F为支撑杆所受总力。可见F随Th的增加而增加,为避免Fr过大,应使Th尽可能小。

图4 Th对支撑杆受力的影响

(3)动平台球面副分布半径r。

该参数对各支臂受力的影响如图5所示,F随r的增加而减小,但r过大会使机构尺寸增大,容易受干涉。因而应在不产生干涉的条件下,将r取较大数值。

图5 r对支撑杆受力的影响

(4)定平台回转副分布半径R。

该参数对各支臂受力的影响如图6所示,F随R的增加而增加,故从受力性能和结构紧凑性角度考虑,R均宜取较小数值。

图6 R对支撑杆受力的影响

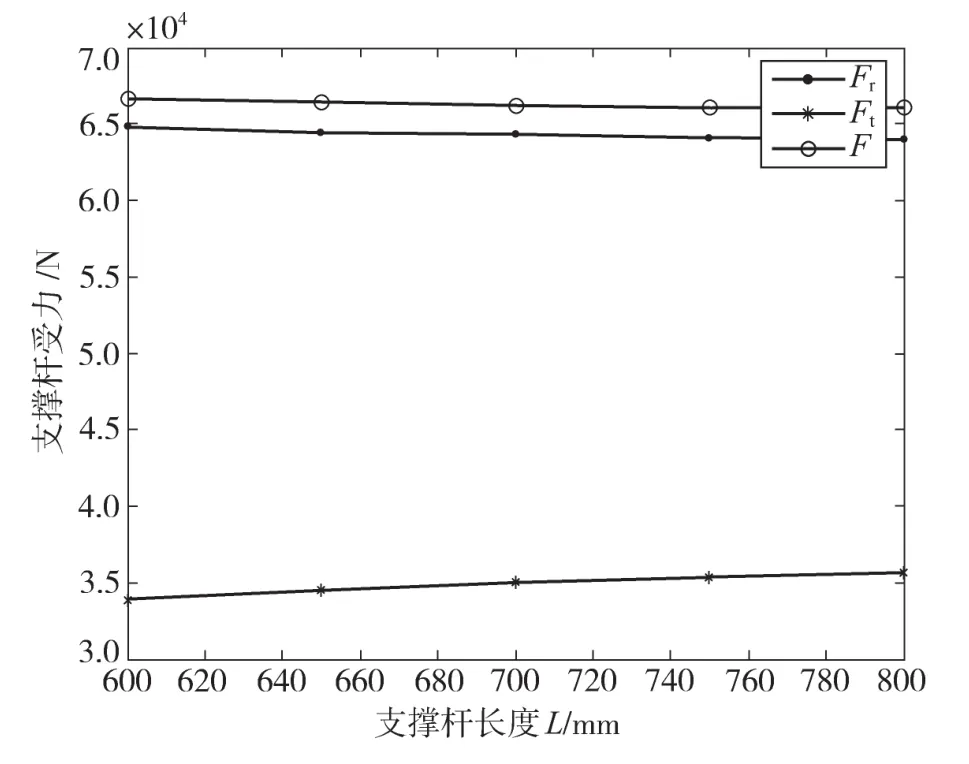

(5)支撑杆长度L。

该参数对各支臂受力的影响如图7所示,L对F的影响不大,为减小支撑杆所受的弯矩并使结构紧凑,L应取较小数值。

图7 L对支撑杆受力的影响

(6)回转副外延距离Ts。

该参数的目的是补偿并联头Z方向的移动距离,在Z方向行程满足要求的条件下,该参数越小越好。

2.3 基本结构参数选取结果

根据上述分析所确定的并联运动头基本结构参数如表1所示。

3 并联运动机构各运动副运动范围确定

3.1 并联运动头支路运动副构成

每个支路从驱动轴到动平台共包含一个移动副P和四个回转副(J1~J4)。支路运动副的构成如图8所示。

图8 支路运动副的构成

表1 并联运动头基本结构参数

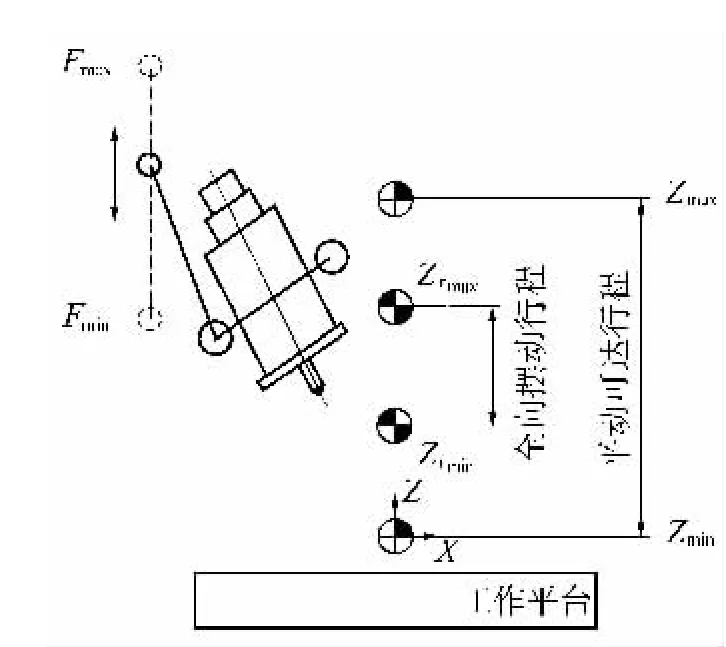

3.2 支路运动副运动范围

(1)移动副P(丝杠副)。

根据设计指标,全向摆动行程为300 mm,将其区间为:最低点Zrmin=250 mm;最高点Zrmax=550 mm。

对主轴全向摆动运动进行了仿真计算分析,得到移动副运动范围:最低点Pmin=938mm;最高点Pmax=1 538 mm。丝杠的有效行程为:P=Pmax-Pmin=600 mm。

由此可得主轴平动可达行程为600 mm,其区间为:最低点Zmin=46 mm;最高点Zmax=646 mm。

如图9所示,其中全向摆动行程是指主轴头实现全范围A、C轴摆动时可达的Z向行程;主轴平动可达行程是指主轴头保持A轴为0时可达的Z向行程。

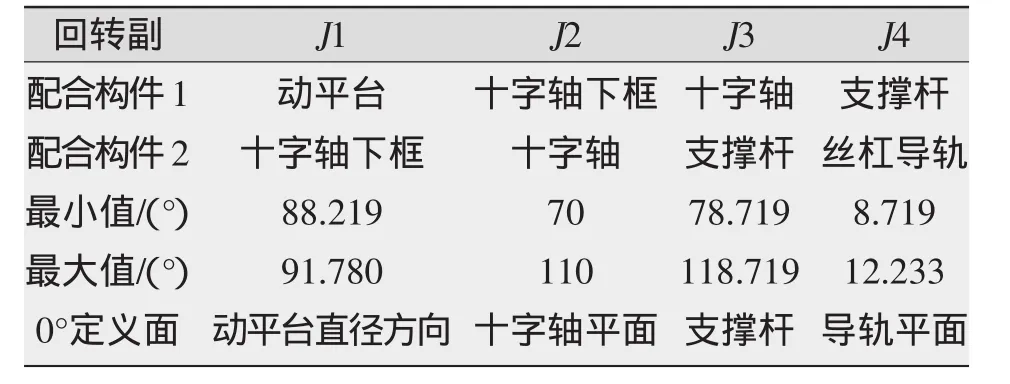

(2)回转副 J1~J4。

通过对主轴全姿态仿真计算,得各回转副摆动范围如表2所示。

4 结论

随着搅拌摩擦焊接技术在航天航空等领域越来越广泛的应用,对搅拌摩擦焊接设备的大型复杂工件的焊接能力的需求越来越强烈。根据搅拌摩擦焊接设备的设计指标,通过分析3-PRS并联运动头基本结构参数对并联运动机构性能的影响,设计研究并联运动机构。将并联运动机构与传统的串联式搅拌摩擦焊接设备相结合,刚性高、强度大,能够适应空间复杂曲面的搅拌摩擦焊接需求。

图9 各支路平面布置角

表2各回转副转动范围

[1]王国庆,赵炎华.铝合金的搅拌摩擦焊接[M].北京:中国宇航出版社,2010.

[2]姚君山,张彦华,王国庆,等.搅拌摩擦焊技术研究进展[J].宇航材料工艺,2003(4):23-29.

[3]Hui-zhong Li,Xiao-peng LIANG,Fang-fan LI,et al.Effect of Y content on microstructure and mechanical properties of 2519 aluminum alloy[J].Transactions of Nonferrous Metals Society of China,2007,17(6):1194-1198.

[4]Ulysses P.Three-dimensional modeling of the friction stirwelding process[J].International Journal of Machine Tools and Manufacture,2002,42(14):1549-1557.

[5]Fonda R W,Bingert J F,Colligan K J.Development of grain structure during friction stir welding[J].Scripta Materialia,2004,51(3):243-248

[6]黄 真,孔令富,方跃法.并联机器人机构学理论及控制[M].北京:机械工业出版社,1997.

[7]张 曙,U Heisel.并联运动机床[M].北京:机械工业出版社,2003.