焊接参数对塑流摩擦点焊接头组织和性能影响

2014-03-12王卫兵栾国红佟建华仇晓磊

张 坤,王卫兵,栾国红,佟建华,仇晓磊

(中航工业北京航空制造工程研究所中国搅拌摩擦焊中心,北京100024)

0 前言

塑流摩擦焊是在搅拌摩擦焊基础上发展起来的新的焊接方式[1-3],其衍生出的流动摩擦点焊FFSW(Friction Flow Spot Welding)其与传统搅拌摩擦点焊有很大不同,主要区别在焊接工具形貌上。它是通过无针搅拌头轴肩端面与母材间的摩擦产热,使母材塑化,并通过摩擦头的旋转和挤压使得软化的塑性金属流动形成接头。

FFSW过程包括三个阶段:(1)插入阶段。摩擦头与被焊材料接触获得摩擦产热,在摩擦热和机械力的作用下,被焊材料迅速软化流动。(2)停留阶段。保持热输入形成焊核,增加焊接深度和宽度,并形成良好外观接头。(3)退出阶段。摩擦头退出,焊接结束。研究表明,主轴下压速度、旋转速度、焊接停留时间和下压量是FFSW工艺的主要焊接参数,这些参数对焊后接头组织、力学性能将产生显著影响,因此实现工艺参数优化选取从而获得高质量接头是本研究的重要目标。

1 试验材料和方法

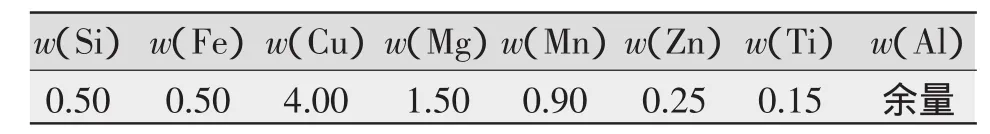

选用1.5 mm厚2024-T3铝合金为试验材料,化学成分如表1所示。焊接所用搅拌头的轴肩直径为12 mm,端部为渐开线。焊接所用参数包括转速、下压速度和停留时间。其中转速为375r/min、475r/min、600r/min、750r/min、950r/min、1180r/min和 1500r/min;下压速度为 10 mm/min、20 mm/min、30 mm/min、40 mm/min 和 50 mm/min;停留时间为 9 s、12 s、15 s、18 s、21 s、24 s。采用线切割从板坯上获得拉伸试样,测试力学性能,利用FM-ARS9000维氏硬度机测量显微硬度,焊接接头研磨、抛光后在Axiovert 200MAT型金相显微镜及HITACHI S-4800扫描电镜观察接头断口形貌。

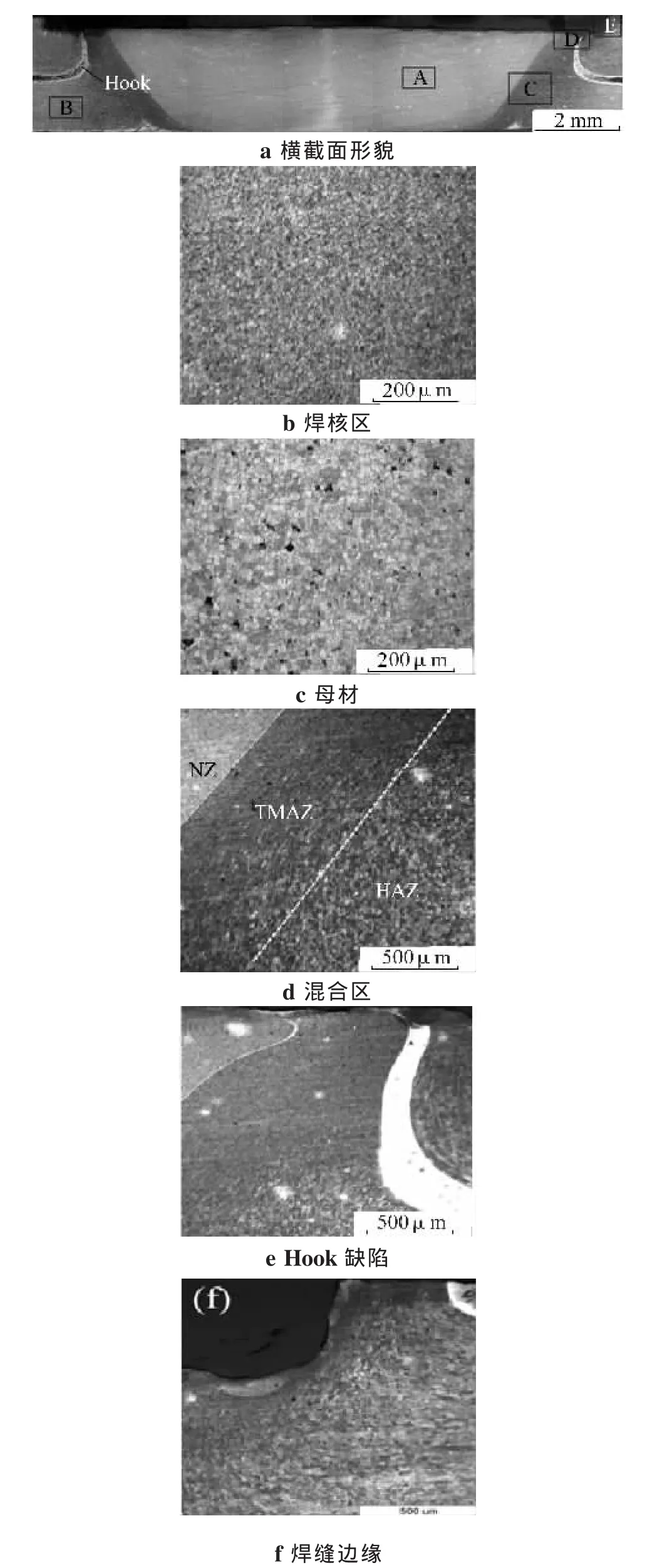

图1 FFSW接头宏观及微观组织形貌

表1 2024-T3铝合金化学成分 %

2 试验结果和分析

2.1 接头组织观察

FFSW接头的横截面微观组织形貌如图1所示,由图1可知,接头表面光滑平整,但在焊核与焊缝边缘之间出现Hook缺陷;图1b、图1c分别为焊核区与母材的组织形貌(对应图1a中的A区和B区),由图1可知,焊核区组织细小,且均匀致密,无明显的孔洞、隧道等缺陷;母材为原始的轧制组织,成粗大的带状;图1d为典型的混合区形貌(对应图1a中的C区),焊核区、母材的形貌与图1b、图1c相同。热机影响区(TMAZ)的组织受到焊核区金属剧烈流动对其挤压作用,晶粒发生较大程度的挤压变形,但晶粒尺寸大于焊核区组织。热影响区(HAZ)的组织仅受摩擦热的作用,晶粒尺寸略有长大。图1e为Hook缺陷处形貌(对应图1a中的D区),由图中可知,Hook缺陷延伸至焊缝表面,其结合处依靠纯铝实现冶金结合,结合强度低于铝合金的结合,因此,为FFSW接头的弱连接区域;图1f为焊缝边缘形貌(对应图1a中的E区),此处组织主要为热影响区和热机影响区,反映出摩擦头轴肩边缘对金属的挤压作用能力较弱,金属未能充分的塑化、流动。

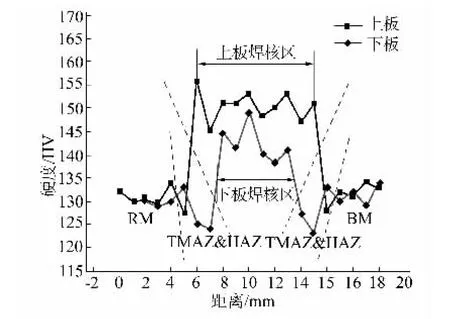

2.2 接头硬度分布

接头横截面显微硬度分布如图2所示。接头焊接工艺参数:主轴转速750 r/min、下压速度30 mm/min、停留时间15 s。由图2可知,硬度分布沿焊缝中心对称,焊核区硬度高于母材,最低值出现在热影响区;上板的焊核区、热影响区及热机影响区显微硬度略高于下板。这与常规的搅拌摩擦点焊(Friction Stir Spot Welding:FSSW)硬度分布规律不同,可能的原因是FFSW焊接过程中,焊核区的形成主要依靠摩擦头端面对被焊材料的挤压作用,而常规FSSW的焊核主要依靠搅拌针的剪切作用形成,因此FFSW所形成的焊核区晶粒更致密细小,导致硬度较高。

图2 FFSW接头显微硬度分布

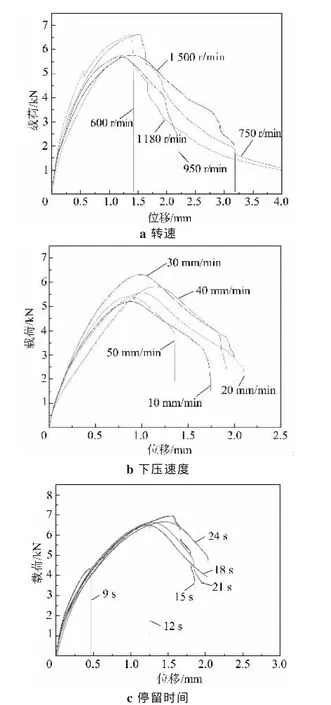

图3 FSSW不同工艺参数所得接头载荷-位移曲线

2.3 力学性能

不同转速、下压速度和停留时间等工艺参数所获得的接头的“载荷-位移”曲线如图3所示。由图3可知有两种曲线:第一种为拉伸载荷随位移增加逐渐增大,达到最大值后立即降低为零,如转速为600 r/min,停留时间为9 s和12 s的接头;第二种为接头的拉伸载荷达到最大载荷后随位移的增加而逐渐下降,大多数接头都呈现这种趋势。

分析认为,这主要与拉伸试样的断裂方式有关。对于第一种接头,当拉伸载荷增加至失效载荷(或最大载荷)时,接头从两板的界面剪切失效,此时上下板完全脱离,无任何粘连,故随着位移的增大,拉伸载荷立即降低为零。对于第二种接头,在拉伸试验中,先从圆形Hook缺陷的一个点位置开始起裂,裂纹沿着Hook缺陷向整个圆周延伸,故拉伸载荷随位移增加逐渐增加,当裂纹扩展到一定位置时,拉伸载荷达到最大值,但此时还有少量的Hook缺陷位置处并未脱落,之后随拉伸位移的增加,剩余的Hook缺陷继续剥落,但此时接头已失效,故载荷呈现逐渐降低的趋势。通过载荷-位移曲线可以判定FFSW接头的抗拉强度和失效方式。

FFSW的拉伸试样和失效接头如图4所示。由图4b和图4c可知,FFSW接头对应有两种失效方式,图4b中,接头从焊合边缘的Hook缺陷处剥落,焊核留在下板。此接头失效方式与焊接深度有关,当焊接深度较大时,Hook缺陷也较明显,接头易于从Hook缺陷处剥落,而当焊接深度较浅时,上下板中间的原始界面并未完全消失,两板接触界面上的纯铝层大量保存在接头内,所形成的焊合区底部为大量的纯铝,为接头的弱连接区域,因此接头易于从两板之间的界面失效;图4c中接头从上下板界面间剪切失效,焊核留在上板。

图4 FFSW拉伸试样及接头失效方式

图5 不同工艺参数所得FFSW接头最大载荷

不同主轴转速、下压速度和停留时间等工艺参数所得接头的失效载荷如图5所示。由图5a可知,随主轴转速的增加,接头的失效载荷呈现先增加后降低的趋势,其原因是:低转速时摩擦产热量较低,金属未能充分软化,流动性能较差,故无法形成良好接头;随着转速增加,摩擦产热量增加,接头的焊接深度和宽度均增加,接头强度也增加;当转速过高时,摩擦头对被焊材料的剪切作用增加,在下压过程中大量的金属被剪切形成飞边,造成金属流失,故停留阶段被压实的金属减少,削弱了金属流动能力,所形成的接头力学性能也降低。图5b和图5c分别对应不同的下压速度和停留时间也表现出类似规律。从图5可知,常规FFSW接头最大失效载荷为6.64kN,其焊接工艺参数为:主轴转速750r/min、下压速度30 mm/min、停留时间15 s、下压量0.3 mm。

2.4 拉伸断裂机制

采用扫描电镜观察两种典型断裂方式下接头的断口形貌,以此分析FFSW接头的断裂机制。试验结果如图6所示。图6a为“Hook缺陷断裂”下板宏观形貌,可观察到白亮区域为撕裂位置,在其中选取两个典型区域A和B,放大形貌分别如图6a1和图6a2所示,在放大的区域内发现有大量剪切韧窝存在,表面此处金属成形性能良好,形成了致密的冶金组织,其断裂方式为韧性断裂。图6b和图6c分别为两板“界面剪切断裂”的上板和下板断口形貌,在图6b中选取内部和外缘两个典型位置C和D,放大形貌分别为图6b1和图6b2,类似的在图6c选取E和F两个区域,放大形貌分别为图6c1和6c2。在C、D、E、F四个位置均发现有大量的剪切韧窝存在,证明其断裂方式也为韧性断裂。此外,对比放大的六个区域形貌可发现,Hook缺陷断裂处的韧窝较深且清晰,而界面剪切断裂的韧窝略浅而疏松,说明Hook缺陷处的金属冶金结合性能优于两板结合界面处,拉伸试验也证明了“Hook缺陷断裂”的接头性能整体高于“界面剪切断裂”。

图6 接头的断口形貌

3 结论

(1)塑流摩擦点焊接头的硬度分布沿焊缝中心对称,焊核区硬度高于母材,最低值出现在热影响区;上板的焊核区、热影响区及热机影响区显微硬度略高于下板。

(2)塑流摩擦点焊接头的载荷-位移变化趋势有两种:一为载荷随着位移的增大达到最大值,后迅速降为0,这是界面剪切断裂;二为载荷随着位移的增大达到最大值后,缓慢降低,为Hook缺陷断裂。

(3)当转速为750 r/min,下压速度30 mm/min,停留时间为15 s时,拉伸载荷最大,为6.64 kN。

(4)拉伸断口分析表明,Hook缺陷断裂接头的韧窝深度大于界面剪切断裂接头的韧窝深度。

[1]Li W Y,Li J F,Dao D L,et al.Pinless friction stir spot welding of 2024 aluminum alloy:effect of welding parameters[R].Proceedings of the 7th Asia Pacific IIW International Congress2013(IIW 2013):45-52.

[2]Zhang Z H,Yang X Q,Zhang J Y.Effect of welding parameters on microstructure and mechanical properties of friction stir spot welded 5052 aluminum alloy[J].Mater.Design,2011(32):4 416-4 470.

[3]Bakavos D,Chen Y,Babout L.Material Interactions in a Novel Pinless Tool Approach to Friction Stir Spot Welding Thin Aluminum Sheet[J].Metall.Mater.Trans,A.,2011(42A):1 266-1 285.