浅析偏航制动间隙对偏航系统运行与维护的影响﹡

2014-03-11康涛李英昌王海龙

文/康涛 李英昌 王海龙

浅析偏航制动间隙对偏航系统运行与维护的影响﹡

文/康涛 李英昌 王海龙

相对于前几年的快速发展,最近两年国内的风电行业逐步进入转型期,最初是由重规模向重成本转移,目前则开始逐渐向重质量、重效益转变。越来越多的整机企业将目光从降低初次生产安装成本,转向提高风电机组性能质量,从而提高产品(包括零部件)的使用寿命与可利用率,降低风电机组维护成本。

在风电机组零部件故障数据统计中,偏航系统的故障在风电机组机械系统中排在第四位(数据来源:World Energy Council官网),属于较为常见的机械故障。其中,对于偏航制动器摩擦片与刹车盘的间隙(以下称偏航制动间隙)原因引起的故障,通常维修过程复杂耗时,有时甚至需要整体吊装机舱以便更换刹车盘;并且偏航制动间隙对摩擦片的使用寿命有直接影响。本文将从这两方面详细阐述偏航制动间隙对机组偏航系统运行及维护的影响。

对摩擦片使用寿命的影响

风电机组装配时,初始的单侧偏航制动间隙通常取2mm-3mm,而机组运行起来以后,该间隙不管是偏航工况、制动工况还是解缆工况,基本均为零。那么是否可以在设计风电机组偏航系统时,将偏航制动间隙减小到0.5mm或是1mm呢?答案是否定的。以下从对摩擦片使用寿命的影响与偏航系统机械干涉两个角度来分析偏航制动间隙设定值不能过小的原因。

(一)磨损寿命影响

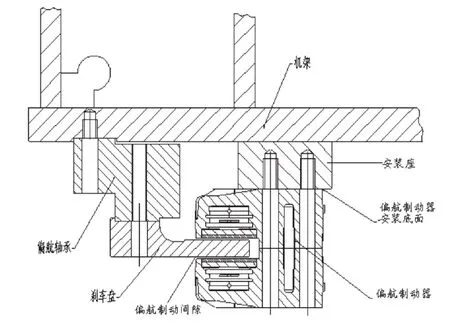

单侧偏航制动间隙的理论设计值为2mm-3mm,但风电机组运行时的单侧制动间隙值通常一侧变大,另一侧变小,变化大时一侧间隙会减小到只有0.5mm-1mm,特殊情况下单侧间隙可能减小为0。偏航制动系统的安装结构如图1所示,偏航制动器安装在机架下面的安装座上,而刹车盘则安装在机架下面的偏航轴承上。偏航轴承的轴向刚度、偏航制动器安装座表面/机架底面/刹车盘安装面的形位公差,以及刹车盘摩擦表面的端面跳动等一系列影响因素,合成的制动盘(刹车盘)安装后的端面跳动是引起制动力矩波动的一个重要因素,使单侧偏航制动间隙在风电机组吊装之前,已无法达到理想的设定值;风电机组并网之后的运行过程中,风载对风轮的作用力使机舱出现俯仰(俗称点头)现象,在每个俯仰周期,偏航制动间隙发生周期性变化,偏航制动间隙进一步偏离设计值。

图1 偏航制动系统结构图

由于风电机组运行时的单侧偏航制动间隙小于设计值,若将设计值向下修正,则存在偏航工况与解缆工况下,摩擦片与刹车盘之间压力大于设计要求的风险。该风险主要存在于风电机组并网运行初期摩擦片的摩擦材料还未磨损的阶段。由于摩擦片背板被制动器壳体内的凸台或活塞支撑,磨损初始阶段摩擦片背板受到的几乎完全是刚性支撑,单侧制动间隙减小时,刹车盘对摩擦片的压力急剧增大会加速摩擦材料的磨损。这类风险轻则使摩擦片的磨损速度大幅上升;对于常用的树脂基摩擦材料(其中只含有少量的金属组分),严重的话甚至会将摩擦材料压溃,完全失效。根据摩擦磨损原理,载荷增大会引起摩擦力增大,进而引起温升;载荷增大还会使轻微磨损变为严重磨损。轻微磨损转化为严重磨损是由于弹性接触转化为塑性接触的结果。以上论述还只是对于弹性较好的金属材料而言,对于弹性差、塑性强的树脂基摩擦材料,压力载荷引起的磨损变化更为严重。

下面分别利用理论计算和台架试验两种方法,对比摩擦片表面压力p1(4MPa)与p2(8MPa)条件下,摩擦片的磨损寿命。计算的输入参数如表1所列,

其中,磨损率是摩擦材料在p1负载条件下的测得的数据,计算过程假定p2负载条件下的磨损率数据不变,则p1与p2负载条件下的磨损寿命T通过(1)式计算可得:

p1条件下摩擦片的磨损寿命为2.472年;p2条件下摩擦片的磨损寿命为1.236年。

台架试验测量磨损寿命的方法是将摩擦片置于试验台上,以相同的滑动速度(15mm/s)反复进行摩擦,摩擦总行程5km,测量试验结束前后的摩擦片厚度(8个点,如图二所示),求取差值后再计算每千米行程的磨损厚度,除摩擦材料原始厚度,得出摩擦片使用寿命内的可用总里程,最后除以滑动速度,即可得到摩擦片的试验磨损寿命。

p1条件下与p2条件下测量得到的摩擦片试验前后的厚度数据如表2与表3所示,

p1与p2条件下滑动5km后摩擦片的磨损量Δt分别为0.432mm与1.263mm,据(2)式可得摩擦片的试验磨损寿命分别为1.96年与0.67年。

表1 磨损寿命理论计算输入参数

表2 p1条件下试验前后摩擦片厚度(单位:mm)

表3 p2条件下试验前后摩擦片厚度(单位:mm)

图2 磨损厚度测量点

对比计算数据与试验结果可以发现,p1条件下试验得到的磨损寿命比计算结果要小20%多,这是由于理论计算数据是在压力平稳均匀的理想条件下得到的,而台架试验过程中换向时的压力冲击与油温升高造成的压力变化会使实际的磨损条件比理论计算时更加苛刻;p2条件下试验得到的磨损寿命比计算结果要小46%,比p1条件下台架试验结果对理论计算下降的幅度大1倍多,引起该变化的原因主要是摩擦材料的磨损率受载荷的影响,载荷加大使台架试验过程中的刹车盘表面温度上升,摩擦材料的磨损率相应增大,故而磨损速度明显加快。因此,偏航制动间隙过小会对摩擦片的磨损寿命造成严重影响。

(二)机械干涉影响

在偏航制动器的设计中,摩擦片背板靠制动器壳体内部凸台或活塞端面支撑,新的摩擦片上表面通常比制动器壳体边缘高一点(如0.5mm),如图3所示。

在风电机组的运行中,随着摩擦材料的不断磨损,摩擦片厚度减小,解缆工况下,活塞端面对摩擦片背板不再有压力作用,偏航制动器的下壳体边缘可能会高出摩擦片上表面。偏航制动器的安装尺寸公差与机舱的俯仰效应会使单侧偏航制动间隙减小,如果制动间隙被安装公差与俯仰效应抵消,此时偏航制动器的下壳体边缘就会与刹车盘发生干涉。因此,偏航制动间隙如果设定值过小,也是偏航系统自身干涉的一个隐患,可能会造成制动器壳体磨损刹车盘。

偏航制动间隙过大的影响

过小的偏航制动间隙会造成摩擦片的过度磨损,那么为了确保摩擦片的使用寿命达到设计预期,是否可以在设定值基础上加大偏航制动间隙,降低摩擦片过快磨损的风险呢?间隙变大,确实能够将安装尺寸公差与俯仰效应造成的两侧制动间隙不均引起的异常磨损风险降低;但由于受到活塞许用行程限制,以及摩擦片厚度的影响,过大的偏航制动间隙带来的风险将远远大于提升摩擦片使用寿命带来的效益。

图3 偏航制动器简图剖面

摩擦片在制动器中受到活塞的压力,而被压紧在刹车盘上,如图4所示。为避免活塞运动时出现漏油问题,以及活塞倾斜使摩擦片受力不均造成异常振动噪声与磨损等故障,在活塞圆周与油缸之间加入密封圈与导向环。这样既实现了防止上侧偏航钳体漏油造成刹车盘被污染,又有效约束了活塞沿油缸轴向运动。

基于图4中的结构,增大偏航制动间隙设定值的条件下——假定设定值为5mm,单侧偏航制动间隙增大(如图4所示的极限状态),摩擦材料磨损殆尽时,偏航工况或制动工况下,活塞行程比设定值为3mm时增大了4mm。此时如果活塞滑出底侧的高压密封圈,会造成液压油大量泄露,引发液压系统的故障;同时上侧钳体中的液压油会对刹车盘上表面造成严重污染,引起偏航系统的振动与噪声。活塞行程过大还会削弱导向环对活塞滑动的导向作用,使摩擦片背板所受压力不均,造成摩擦材料过度磨损等问题。

如果摩擦片的总厚度为18mm,其中摩擦材料厚度为8mm。如图4所示的极限条件下,当摩擦材料磨损殆尽时,一旦主控系统发出偏航指令,摩擦材料与刹车盘之间巨大的摩擦力会使摩擦片完全脱离制动器壳体。摩擦片脱落后,活塞直接与刹车盘接触,上侧钳体中的活塞(活塞材质的硬度通常接近甚至高于刹车盘)将对刹车盘造成磨损,同时液压油大量泄露,引发液压系统故障。

由此可见,增大偏航制动间隙设定值,会引发一系列的液压系统故障,极限情况下甚至会造成刹车盘磨损事故。

图4 偏航制动器结构详图剖面

结论

综上所述,偏航制动间隙设定有其理论与应用的客观依据,并非随意设置的。通过理论结合实际分析得出偏航制动间隙对风电机组偏航系统运行维护的影响,其影响并不局限于偏航系统,同时还会造成液压系统的故障,甚至引起机舱与塔筒的振动超限问题。因此,偏航制动间隙的合理设定,对于提升风电机组的可利用率,降低运营维护成本,具有一定的积极意义。

(作者单位:国电联合动力技术有限公司风电技术中心)

国家863计划项目——超大型超导式海上风电机组设计技术研究,(编号:2012AA052302)