水泥厂余热电站DCS系统方案的技术经济比较与分析

2014-03-10阎素玲祝强

阎素玲,祝强

水泥厂余热电站DCS系统方案的技术经济比较与分析

阎素玲,祝强

本文以我公司承接的某余热电站总包项目为例,对电站DCS系统是否设余热锅炉远程站、是否采用现场总线等4个方案进行了技术、经济的比较与分析,分析结果表明:在窑头和窑尾余热锅炉分别设置DCS远程I/O站,技术成熟可靠,维护方便,同时由于减少了大量的电缆,也减少了电缆的安装费用,从而大大降低了工程建设成本,因此在余热锅炉设置DCS远程站是一个可靠、合理、经济的方案。现场总线具有技术先进性,但是由于现阶段现场总线技术存在的问题,会对系统的可靠性造成严重影响。采用现场总线技术,虽然可降低DCS系统的费用,减少电缆的数量,但由于现场总线设备费用增加,导致整个电站控制系统的总体费用较常规DCS系统会有所增加,因此现阶段余热发电项目不宜采用现场总线技术方案。

余热发电;远程I/O站;现场总线;智能低压电机保护器

1 前言

某余热电站项目利用一条4500t/d的新型干法水泥回转窑生产线窑尾预热器及窑头熟料冷却机废气余热,建设一座7.5MW纯低温余热电站,电站采用两炉一机方案。其装机方案为:1台7.5MW凝汽式汽轮机+1台7.5MW发电机+1台窑头余热锅炉(单压)+1台窑尾余热锅炉(单压)。

窑尾余热锅炉至电站主厂房电缆敷设距离约为270m,窑头余热锅炉至电站主厂房电缆敷设距离约为380m,窑尾余热锅炉至窑头余热锅炉电缆敷设距离约为150m。

本文以该余热电站项目为样本,对四种不同的DCS配置方案进行了技术比较与成本核算。

2 DCS技术方案描述

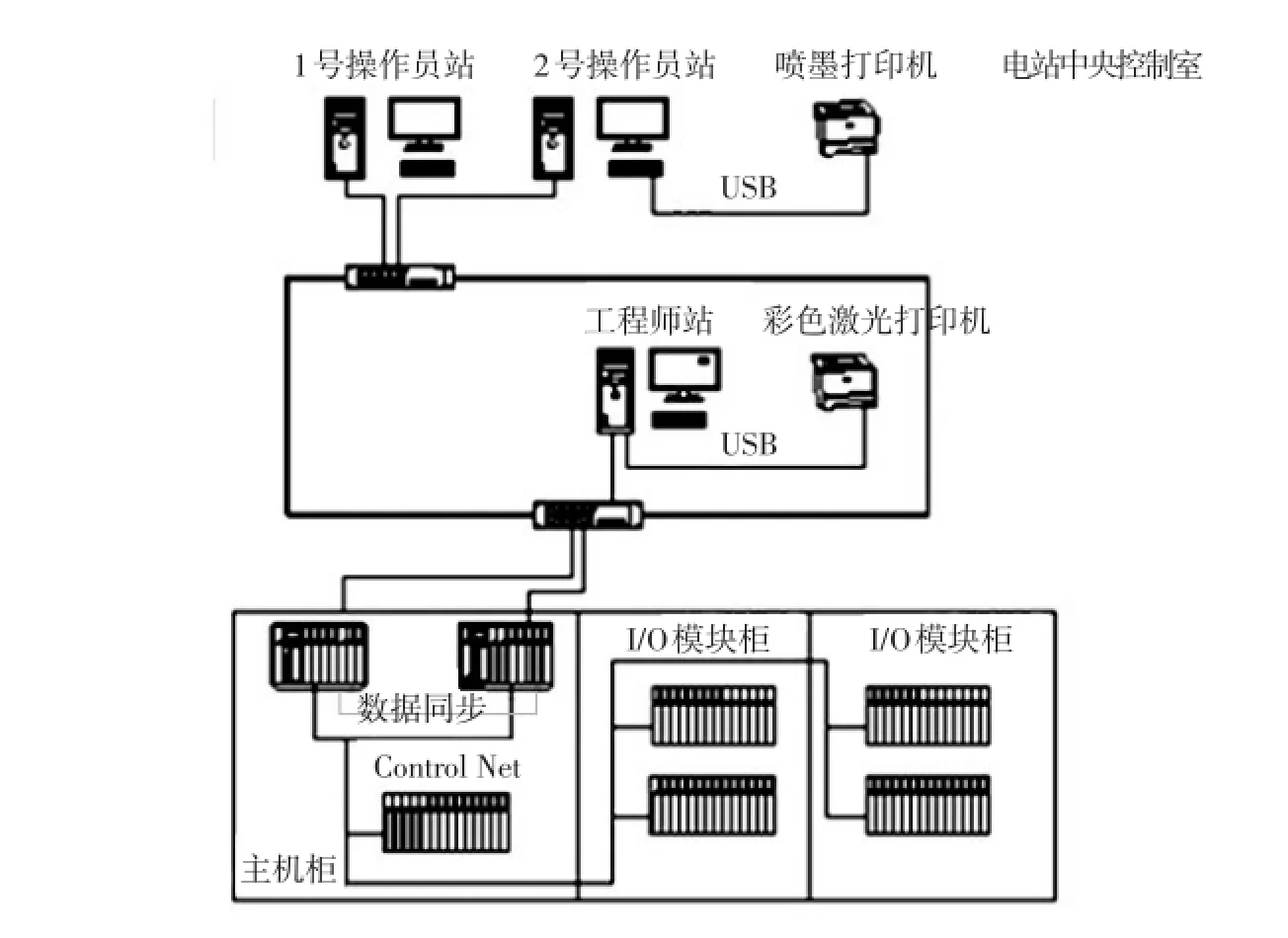

2.1 A方案

该方案在电站中控室集中设置现场控制站,余热锅炉系统未设远程控制站。

这是一种常规的DCS系统配置方案,是我公司绝大多数余热发电项目设计所采用的方案。在位于汽轮机房运转层的电站中央控制室内设置I/O模件机柜,集中采集所有来自现场的开关量和模拟量信号,并输出驱动信号。

图1 A方案DCS配置系统图

图2 B方案DCS配置系统图

该方案MCC柜和DCS控制柜分别集中安装在汽轮发电机房内的高低压配电室和电站中控室。整个电站系统(除化学水处理之外)的所有电动机、电动阀的馈电动力电缆、控制电缆及热工检测的信号屏蔽电缆均分别引自MCC柜和I/O模块柜。

A方案的优点:DCS系统的所有设备均安装在中控室内,环境条件好,便于维护和管理;I/O模块集中安装,节省了I/O柜的数量。

A方案的缺点:窑头余热锅炉、窑尾余热锅炉距离电站中控室约300多米,导致外线电缆和电缆桥架数量及相关施工安装费用增加。

2.2 B方案

该方案在电站中控室设置现场控制站,同时在窑尾余热锅炉设置远程控制站。

该方案是在A方案的基础上,为了减少电缆用量,除了在电站中央控制室内设置I/O模件机柜外,同时在窑尾余热锅炉侧搭建电力室,将窑头、窑尾余热锅炉远程I/O柜和MCC柜一起安装在窑尾余热锅炉电力室内。

由远程I/O扩展机架和模件组成的窑尾余热锅炉远程I/O子站将通过Profibus-DP总线与放置在电站中控室的冗余控制器进行通讯,通讯信号采用光纤传输,两端通过光电转换接口分别与两侧I/O柜内Profi⁃bus-DP总线相连接。

该方案的优点:减少了余热锅炉外线电缆和电缆桥架数量及相关的施工安装费用。

该方案的缺点:由于设置了窑尾余热锅炉电力室,增加了土建费用及空调、照明等费用;增加了MCC柜和I/O模块柜的数量,增加了DCS系统的硬件设备及通讯设备费用。

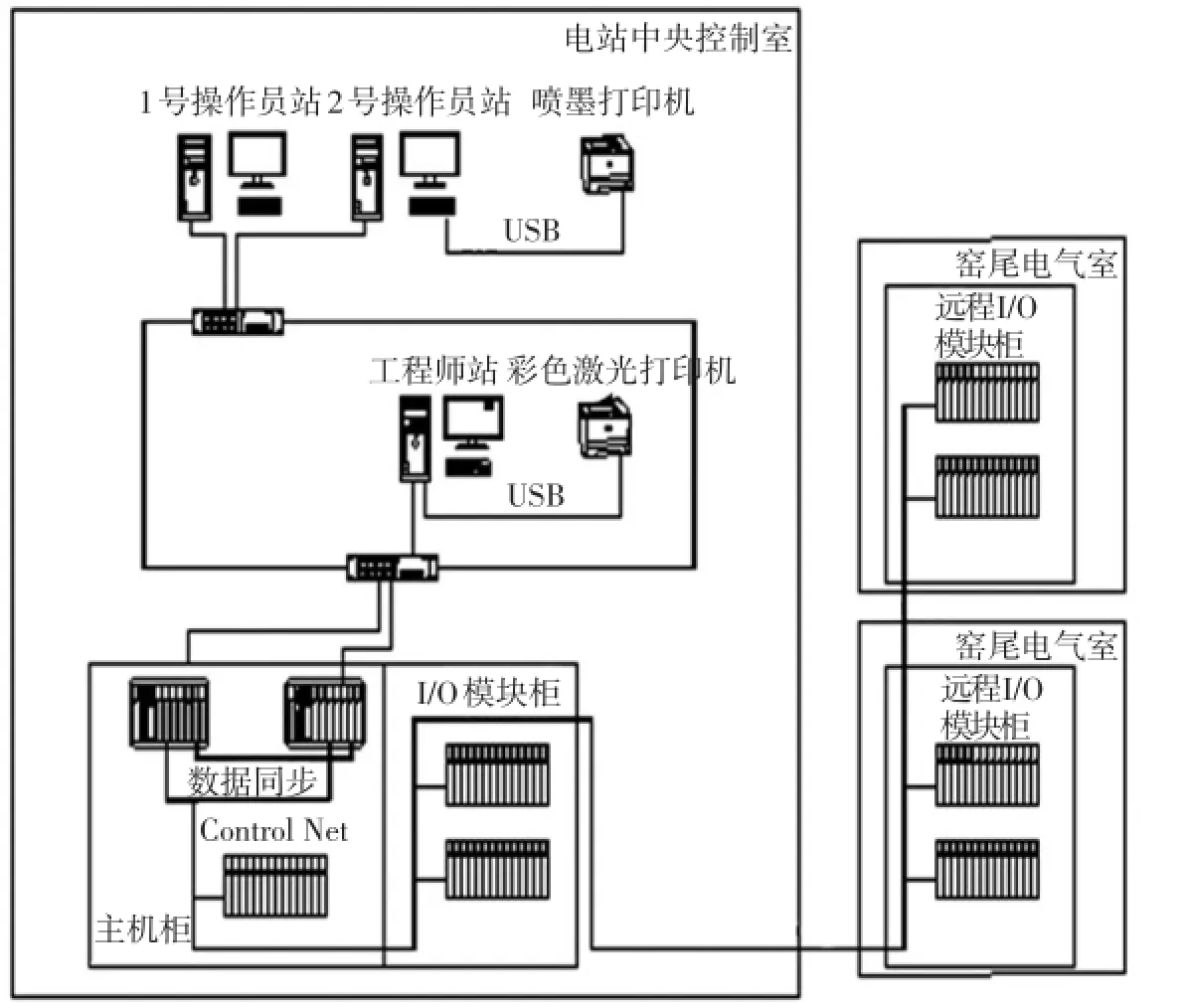

2.3 C方案

该方案在电站中控室设置现场控制站,同时在窑头、窑尾余热锅炉分别设置远程控制站。

该方案是在B方案的基础上,为了进一步减少电缆用量,除了在窑尾余热锅炉设置远程I/O站,同时在窑头余热锅炉侧搭建电力室,将窑头余热锅炉远程I/O柜和MCC柜一起安装在窑头余热锅炉电力室内,形成窑头余热锅炉与窑尾余热锅炉分别设置各自电力室及远程I/O站。

该系统配置一对冗余控制器。冗余控制器均通过现场总线Profi⁃bus-DP带一定数量的I/O扩展机架及I/O模件。由远程I/O扩展机架和模件组成的窑头、窑尾余热锅炉远程I/O子站将分别通过Profibus-DP总线与放置在电站中控室的冗余控制器进行通讯,通讯信号采用光纤传输,两端通过光电转换接口分别与两侧的I/O柜内Profibus-DP总线相连接。

图3 C方案DCS配置系统图

C方案的优点:进一步减少了余热锅炉外线电缆和电缆桥架数量及相关的施工安装费用。

C方案的缺点:由于增设窑头、窑尾余热锅炉电力室,增加了土建费用及空调、照明费用,增加了MCC柜和I/O模块柜的数量,增加了DCS系统的硬件设备及通讯设备费用。

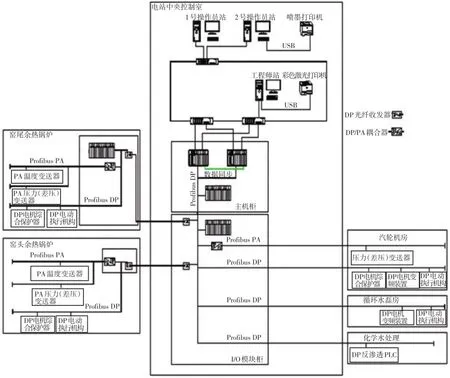

2.4 D方案

该方案在电站中控室集中设置现场控制站,电站系统采用现场总线技术。

该方案是在C方案的基础上采用了现场总线技术。严格地讲,该系统为局部采用现场总线技术(FCS)的DCS系统,是一种向FCS过渡性的控制系统。它既保留了DCS系统中功能很强的控制器及I/O模件,同时在通信网络又遵循现场总线协议。

该系统配置一对冗余控制器。冗余控制器通过现场总线Profibus-DP带一定数量的I/O扩展机架及I/O模件。由于余热锅炉还有一些信号需要I/O模件采集,因此仍需要在窑尾余热锅炉电力室设置由远程I/O扩展机架和模件组成的远程I/O站。为此要求余热电站各系统均需采用数字智能现场装置,如带PA通讯的变送器(压力、差压、液位、温度等)、带Profibus-DP通讯的智能低压电机保护器、电动执行器及变频装置。实现使用一根通信电缆,将所有具有统一的通信协议和规约的现场设备连接起来,这样,在设备层传递的不再是模拟量信号,而是基于现场总线的数字化信号,进而构成数字化通信网络控制系统。

远程I/O柜、现场总线设备及化学水车间PLC系统,通过Profibus-DP总线与安装在电站中控室的冗余控制器进行通讯。要求通讯距离在100m以内的信号采用双绞线传输,通讯距离在100m以上的信号采用光纤传输,两端通过光电转换接口与远程I/O柜内Profibus-DP总线相连接。

采用现场总线技术的主要优势:

(1)相对于DCS组态简单,由于结构、性能标准化,便于安装、运行、维护;

(2)全数字化,免去了D/A与A/ D变换,高集成化高性能,使精度可以从±0.5%提高到±0.1%;

(3)可以将PID闭环控制功能装入变送器或执行器中,缩短了控制周期,从而改善调节性能;

(4)采用了双向数字通信现场总线信号制,因此,它可以对现场装置(含变送器、执行器等)进行远方诊断、维护和组态,现场设备的免维护量提高,工作效率提高;

(5)可以减少大量电缆与敷设电缆用的桥架等,同时也节省了设计、安装和维护费用;

(6)可以省去相当数量的隔离器、中间继电器、端子、I/O终端、I/O卡件、I/O文件及I/O柜,同时也节省了I/O装置的空间与占地面积。

(7)MCC抽屉柜中采用智能低压电机保护器替代传统的热继电器,使其检测、保护功能更加完善,还可以减少电机的维修费用,减少停工停产的损失;在控制系统中,可以通过现场总线技术对其进行组态、调试、运行和诊断。

采用现场总线技术的缺点:

(1)由于总线系统的通信故障90%是安装不规范造成的,因此现场总线技术的采用对连接其设备之间的通讯电缆、接头等安装要求非常高,线路抗干扰能力差,造成施工难度的增加;

(2)装置校验和故障查找需要新的装备和技术,对相关人员要进行业务培训提高技能;

(3)DCS系统软件对现场总线设备诊断数据采集不够完善;

图4 D方案DCS配置系统图

(4)对要求的数字智能现场仪表品种单一,特种仪表品种空白;

(5)采用带总线接口的就地设备、就地仪表要比常规设备、仪表的价格略高,造成总体成本并未节省;

(6)采用智能低压电机保护器替代热继电器,增加了MCC柜的费用。国产智能低压电机保护器价格在几百到几千不等,进口品牌价格在万元以上。

3DCS系统方案经济性比较

以某余热电站项目为例,进行DCS系统方案经济性比较。

3.1 A方案与C方案的比较与分析

通过对A、C方案系统配置及价格的比较可以看出,由于C方案在窑头、窑尾分别设置远程I/O站,造成设备费、材料费、施工安装费及土建费用的变化。

(1)增加费用内容:

增设就地电力室的土建、空调及照明:增加约8.3万元;

窑头、窑尾余热锅炉仪表配电屏(带3kVA UPS):增加约2.32万元;

I/O模块柜(包括I/O模块、电源模块及通讯模块)及安装:增加约2.76万元;

DCS系统通讯设备及材料:增加约2.2万元。

共增加费用:约15.58万元。

(2)减少费用内容:

中控室UPS电源容量由原15kVA变为10kVA:减少约4.2万元;

窑头、窑尾余热锅炉杂动力箱:减少约1.37万元;

动力电缆、控制电缆及电缆的敷设安装费:减少约47.09万元;

共减少费用:约52.66万元。

经过统计核算,C方案(即在窑头余热锅炉和窑尾余热锅炉分别设远程I/O站)比A方案(不设远程站)共节省费用约37.1万元。

由于金属铜材料价格不断上涨,再加上劳动力成本不断增加,电缆及其施工、安装费用占电气、自动化总体费用的比例越来越大。从以上核算结果可以看出,在窑头、窑尾余热锅炉距离主厂房比较远的情况下,设远程I/O站可以减少大量电缆,同时也可减少电缆的敷设安装费用,这是节省工程费用的很有效的途径。

经过实际核算,当余热锅炉至电站主厂房的电缆敷设距离大于100m时,可以考虑设余热锅炉远程I/O站。因为设I/O远程站减少的电缆及其敷设安装费用,已经大于所增加的土建及设备费用。

3.2 B方案与C方案的比较与分析

通过对B、C方案系统配置及价格的比较可以看出,由于C方案比B方案在窑头余热锅炉多增设远程I/O站,造成设备、材料费、施工安装费及土建费用的变化。

(1)增加费用内容:

在窑头增设就地电力室的土建、空调及照明:增加4.15万元;

窑头余热锅炉仪表配电屏(带3kVA UPS)及安装:增加0.91万元;

I/O模块柜(包括I/O模块、电源模块及通讯模块)及安装:增加2.14万元;

DCS系统通讯设备及材料:增加0.58万元;

共增加费用:约7.78万元。

(2)减少费用内容:

窑头余热锅炉杂动力箱:减少0.69万元;

动力电缆、控制电缆及电缆的敷设安装费:减少9.69万元;

共减少费用:约10.38万元。

经过统计核算,C方案比B方案,共节省费用约2.6万元。

从以上核算结果可以看出,比较只在窑尾余热锅炉设站的B方案,C方案在窑头余热锅炉增设远程I/O站,进一步减少了电缆的数量和电缆的安装费用,降低了电气自动化的综合成本。如果余热锅炉为双压系统,与单压系统比较,电缆数量及电缆敷设安装费用几乎成倍增加,因此C方案比B方案在节省投资方面更具有优势。

3.3 D方案与C方案的比较与分析

通过对D、C方案系统配置及价格的比较可以看出,由于D方案采用现场总线技术,造成设备、材料费、施工安装费及土建费用的变化。

(1)增加费用内容:

MCC柜:增加约4.05万元;

智能低压电机保护器(国产):增加约6.75万元;

窑头余热锅炉杂动力箱:增加约0.885万元;

现场总线网络通讯设备:增加约8.63万元;

现场总线网络通讯电缆及电缆安装:增加约4.64万元;

现场仪表加配PA通讯接口:增加约0.96万元;

汽机房带PA通讯接口温度变送器:增加约8.35万元;

变频装置加配DP通讯模块:增加约3.63万元;

电动执行器加配DP通讯模块:增加约2.16万元;

共增加费用:约40.06万元。

(2)减少费用内容:

窑头余热锅炉仪表配电屏(带3kVA UPS):减少约1.16万元;

I/O模块柜(包括I/O模块、电源模块及通讯模块)及安装:减少约15.49万元;

信号隔离器、中间继电器:减少约0.25万元;

控制电缆及电缆的安装:减少约7.51万元;

共减少费用:约19.42万元。

经过统计核算,D方案比C方案共增加费用约20.64万元。

从以上核算结果可以看出,采用现场总线技术,增加了现场总线网络通讯设备和通讯电缆,同时现场总线仪表、智能低压电机保护器、电动执行器及变频装置增配通讯接口和模块,这两项费用比较高,大大超出减少的I/O模块和控制电缆等的费用。但是,上述分析并未计及由于电缆的减少,使得施工单位节省了接线工程量,缩短了工期,而且从长期效益来看,应用现场总线技术将带来电站管控数字化和全生命周期的设计、安装、调试、运行维护成本节约等有利因素。如果单从节省投资的角度来看,采用现场总线的D方案是不合适的。

4 结语

(1)从技术的可靠性和控制成本的角度出发,DCS系统应该首选在窑头、窑尾均设远程I/O站的方案,该方案性价比最高。

(2)现场总线技术虽然具有很强的技术先进性,是未来DCS系统发展的趋势,但是现阶段现场总线技术存在很多问题,比如国际标准不统一、配套现场总线设备价格高、品种单一、供货商不能提供有效的技术支持,以及施工难度增加等,这些因素都会对系统的可靠性造成不利影响。

影响现场总线方案成本的主要因素是智能低压电机保护器以及现场总线设备的费用较高,尤其是智能低压电机保护器的费用。进口品牌智能低压电机保护器的费用是国产品牌的4~5倍。

因此,无论从技术的可靠性还是从成本控制的经济性考虑,一般不建议在现阶段采用现场总线方案。

根据上述对DCS系统各种方案的技术经济分析,该余热发电项目采用了技术可靠、投资相对较少的C方案,即分别在电站中控室、窑头电气室及窑尾电气室设现场I/O控制站。目前电站已投入运行,而且运转状况良好。■

Comparison and Analysis for Economic and Technology of DCS system in Cement WHR Project

YAN Su-ling,ZHU Qiang

(Sinoma Energy Conservation Ltd.Tianjin 300400)

By taking an EPC WHR Project as an example,this article compares and analyzes the economy and technology of whether the DCS system sets up remote station for HRSG,whether to adopt the Fieldbus and the other 2 programs.The results show that it is mature and reliable to set the DCS remote I/O station in the kiln inlet and outlet.It is not only easy to maintain,but also reduces the amount of cable and cost of cable installation.Thus construction cost was greatly reduced,so it is a reliable,reasonable and economical solution to set the DCS remote station in HRSG.Fieldbus technology is advanced,but at this stage problems for fieldbus technology will have a serious impact on the reliability of the system.Although costs for DCS systems and the number of cables can be reduced by using Eieldbus technology,the overall cost of power plant control system will increase and be higher than the conventional DCS system due to the increase of cost for fieldbus devices. Thus,it is not acceptable to use fieldbus technology for WHR Project at this stage.

WHR;remote I/O station;fieldbus;intelligent low-voltage motor protection

TQ172.625.9

A

1001-6171(2014)05-0083-05

中材节能股份有限公司,天津300400;

2014-01-29;编辑:吕光