多元催化氧化处理石化碱渣废水的研究

2014-03-10刘必松

刘必松,吴 喆

(上海东振环保工程技术有限公司,上海 201203)

多元催化氧化处理石化碱渣废水的研究

刘必松,吴 喆

(上海东振环保工程技术有限公司,上海 201203)

多元催化氧化技术实现了常温常压下有机物的氧化分解,催化氧化反应所产生的大量羟基自由基(·OH)具有极强的氧化能力,与不能或很难被生物降解的有机物都可以发生快速的链式反应,无选择地将高浓度难降解的有机物开环断链,氧化成简单的有机物、CO2和H2O。采用多元催化氧化装置处理石化碱渣废水,原水CODCr在4285~42,300mg/L之间,经催化氧化处理后,CODCr降至2000mg/L以下,出水水质稳定,为生化处理出水CODCr达标排放提供了可靠的技术保证。

石油化工;碱渣废水处理;多元催化氧化

1 前言

石油化工行业在炼油、乙烯、丁辛醇等生产过程产生的碱渣废水中,含有大量的酚、硫醚等芳烃、含氮硫的杂环化合物及环烷酸、硫化物等,污染物浓度高、波动范围大、可生化性差,如不进行有效处理,直接排到废水处理站,会给废水处理站的生化系统带来很大冲击,严重影响生化系统的正常运行,并导致最终出水的CODCr超标。因此碱渣废水一直是造成炼油石化行业废水处理难以达标排放的重要隐患,是目前石油化工行业废水处理急需攻克的重大难题之一。

本文介绍了采用多元催化氧化装置对碱渣废水进行工业性处理试验的方法和效果,碱渣废水取自中国石化武汉分公司。

2 基本原理

常温常压多元催化氧化技术是新型的高级水处理技术之一,是在电化学氧化的基础上改进、开发的,可解决湿式氧化法高温高压的限制条件,实现常温常压下有机物的氧化分解。

多元催化氧化装置采用可控直流电源(安全电压36V以下)在阴阳极之间形成磁场,并通过板间填充的固体催化剂形成多元电极效应,在空气、催化剂的协同作用下,在最经济的处理空间内,最大限度、高效快速地促进羟基自由基(·OH)的生成。羟基自由基(·OH)具有极强的氧化能力,利用·OH极高的氧化电极电位,容易进攻有机物分子的高电子云密度点。自由基十分活泼,与不能或很难被生物降解的有机污染物都可以发生快速的链式反应,无选择地把高浓度难降解的有机污染物开环断链,氧化成简单的有机物、CO2和H2O,从而将废水中不能或难生物降解的有机物变得易被生物降解,实现降解废水中难生物降解有机物的目的,为生化处理出水CODCr达标排放提供可靠的技术保障。该反应式如下:

3 工艺流程

在碱渣废水中投加石灰乳、混凝剂和PAM,经过絮凝沉淀处理后,用泵送入常温常压多元催化氧化系统,催化氧化分为两级,池内布置有固体催化剂及电极,通电曝气后进行内循环,在快速产生的大量羟基自由基的作用下,将碱渣废水中复杂的、难生物降解的环烷酸等有机物开环断链,从而达到去除废水中难生物降解有机物的目的。工艺流程见图1。

图1 工艺流程示意图

4 方法与分析

4.1 运行时间对催化氧化处理CODCr效果的影响

碱渣废水经混凝沉淀预处理后,进入一级催化氧化装置,通电并曝气30min后开始循环,电压18V,循环量1500L 循环30min,连续监测出水指标,结果见图2。

图2 一级催化氧化不同反应时间的处理效果

由图2可以看出,一级催化氧化前20min反应过程中,出水CODCr值迅速下降,表明在催化氧化作用下,废水中的大量有机物被氧化分解成CO2和H2O;在20~30min反应时间内,CODCr值下降趋缓,30~60min反应时间内,CODCr值趋于稳定。

一级催化氧化装置出水,进入二级催化氧化装置,通电(18V)并曝气10min后加大电压到24V,再过20min开始循环,循环量1500L/h,循环30min,连续监测出水指标,结果见图3。

图3 二级催化氧化不同反应时间的处理效果

由图3可以看出,在电压未加大之前的10min,CODCr值下降缓慢,提高电压后的20min内,出水CODCr值迅速下降,再往后,CODCr值下降又趋缓。

4.2 循环流量对催化氧化处理CODCr效果的影响

催化氧化装置的循环时间为30min,调节不同的循环流量,监测催化氧化出水CODCr指标,结果见图4。

图4 不同循环流量的处理效果

通过调整催化氧化循环泵的流量,可以发现,当循环流量达到1500~1600L/h时,出水CODCr基本达到最佳,再增加循环泵流量对水质影响较小。而且,当循环流量超过2500L/h时,循环进入催化氧化装置填料上部的水穿过催化剂填料、渗透到催化氧化装置底部的量小于循环泵的出水量,会造成废水在催化氧化装置表面的溢流。本试验的催化氧化反应槽有效容积约400L,因此催化氧化最佳循环倍数为3~4倍。

4.3 处理效果分析

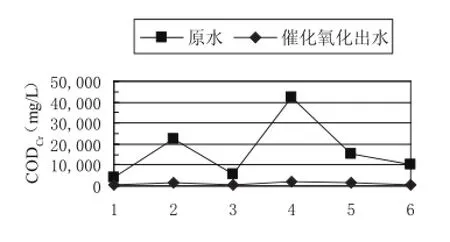

原水水质不稳定,波动较大,CODCr平均值为16,680mg/L,最高值为42,300mg/L,最低值为4285mg/L;经过混凝沉淀、催化氧化处理后,出水CODCr平均值为1094mg/L,最高值为1825mg/L,最低值为484mg/L(见图5)。

图5 原水/催化氧化出水CODCr检测结果折线图

由图5可知,经过混凝沉淀和催化氧化装置处理后的出水水质十分稳定,为后续生化处理出水CODCr达标排放提供了保证。

5 技术经济指标

用电量消耗:工作用电量约为1.52kW,功率因素按照0.8计,电价按0.6元/kW·h计,则单位水量耗电费用为:

E1= 0.6 × 0.8 × 1.52 ÷ 0.4 = 1.824元/m3。

药剂消耗量:石灰消耗量为0.12kg/m3,单价按800元/t计;混凝剂消耗0.15kg/m3,单价按2100元/t计;PAM消耗量为0.003kg/m3,单价按20,000元/t计算,则药剂费用为:

E2=(0.12×800+0.15×2100+0.003×20,000)/1000=0.471元/m3。

处理每吨废水的直接运行费用为:

E催化氧化=E1+E2= 1.824+0.471=2.295元/m3

6 结论

多元催化氧化设备对于石化碱渣废水的处理效果十分显著,原水CODCr在4285~42,300mg/L之间,经催化氧化处理后,CODCr可降至2000mg/L以下,为后续的生化处理出水CODCr达标排放提供了保证,也为高浓度难生化的碱渣废水处理提供了新的思路和发展方向。

[1] 杨英,李福华,陈嵩,等.石化炼油厂碱渣废水处理工艺的选择[J].环境科学导刊,2007,26(6):61-63.

[2] 李小明,王敏,矫志奎,等.电解氧化处理垃圾渗滤液研究[J].中国给水排水,2001,17:15-16.

[3] 杨明,杜书,王贤高,等.催化湿式氧化处理碱渣废水的研究[J].环境工程,2001,19:13-14.

Study on Petrochemical Alkali Residue and Wastewater Treated by Multi-component Catalytic Oxidation

LIU Bi-song, WU Zhe

(Shanghai Dongzhen Environmental Protection Engineering &Technology Co., Ltd, Shanghai 201203, China)

The multi-component catalytic oxidation technology realizes the organism oxidation and decomposition under the normal temperature and pressure. A great lot of ·OH generated by catalytic oxidation reaction bears the strong oxidation capability and the organism ( it can not or is hard to be degraded by biology) can fast take place chain reaction, the organism with high concentration and hard degradation can be broken off and oxidized to the simple organism, CO2and H2O. By adopting the multi-component catalytic oxidation devices and by treating petrochemical alkali residue and wastewater, the original water CODCrcould be kept at 4285~42,300mg/L. Through the catalytic oxidation and treatment, CODCrcould be decreased to below 2000mg/L, the outlet water quality is stable and it can provide a reliable technical guarantee for the compliant discharge of CODCrafter bio-chemical treatment.

petrochemical industry; alkali residue and wastewater treatment; multi-component catalytic oxidation

X703

A

1006-5377(2014)08-0039-03