基于R B I的苯乙烯/环氧丙烷装置压力管道在线检验研究

2014-03-10罗伟坚杨景标广东省特种设备检测研究院广州510655

罗伟坚 杨景标(广东省特种设备检测研究院 广州 510655)

基于R B I的苯乙烯/环氧丙烷装置压力管道在线检验研究

罗伟坚 杨景标

(广东省特种设备检测研究院 广州 510655)

对苯乙烯/环氧丙烷装置进行腐蚀回路划分,并将腐蚀回路中的压力管道按照管径、材质及用途等因素划分为不同的组别后进行RBI分析。根据风险评估结果,结合压力管道的使用情况、失效机理及剩余使用寿命等确定下一个检验周期和检验策略。以腐蚀回路中的组别作为检验单元,根据其失效可能性及风险等级确定各检验单元的检验比例和检验方法进行在线检验。结果表明:基于RBI分析结果的压力管道在线抽检方法可以验证风险评估的结果,同时还可以满足使用单位对管道的风险控制要求。

苯乙烯/环氧丙烷装置 腐蚀回路 风险等级 在线抽检 RBI分析

风险分析是在系统安全性与经济性的统一的理念上建立起来的优化检验策略的方法[1]。基于风险的检验(RBI)一般参考美国石油学会API 580和581所推荐的方法[2、3]。

某化工厂的苯乙烯/环氧丙烷(SMPO)装置有1879条管道,如果按照《在用工业管道定期检验规则》全面检验方法进行检验,管道检查比例、部位、项目及检测方法的确定只有原则性规定[4],针对性不够强,重点不够突出,检验时需要检验人员根据经验去把握,往往出现检验比例偏高、问题严重的管道及部位漏检、检测方法选择不当等情况,检验所需的时间及工作量很大,不能满足企业的要求,检验成本增加,检验有效性不够高。RBI允许通过检验进行调整风险[5],而一些新的无损检测技术:如高温超声测厚、高温磁粉检测、高温超声探伤等的发展及应用使在线检验进行风险调整成为可能[6]。RBI通过风险分析,确定每组压力管道的风险等级,并据此制定出优化的检验策略,使检验更具针对性,更加科学有效。通过检验,发现一些在风险评估中考虑不周或认识不足的损伤影响因素,对风险评估进行修正,使RBI的分析结果更加准确,利于更好地指导以后的管道维护管理和检验。

1 RBI分析结果

1.1 装置及管道基本情况

某化工厂的SMPO装置,设计年产25万吨环氧丙烷PO和56万吨苯乙烯单体SM。装置乙苯单元采用鲁姆斯专利技术,其他单元采用壳牌的环氧丙烷和苯乙烯联产技术,低能耗低污染。装置于2010年3月份进行了停车检修和扩能改造,将苯乙烯和环氧丙烷的产量分别提高到64万吨和29万吨。SMPO装置按功能划分为四大部分:乙苯 (EB) 部分,包括4900单元,主要将原料乙烯和苯转化为中间产品乙苯;环氧丙烷(PO)部分,包括4100-4500单元,主要是通过乙苯做中间载体,将原料丙烯间接氧化为环氧丙烷,并付产中间产物MPC,用于生产苯乙烯。苯乙烯(SM)部分,包括4600、4700和4800单元,主要是生产苯乙烯单体。公用工程部分,包括5100、5300单元和中间管廊,主要是提供产品/原料/中间产品/化学品的储存和水、汽、风、热媒等公用能源。

该装置2006年底投用,2010年初停车检修时压力容器已进行了首次检验,检验结果表明:压力容器腐蚀速率正常,应力腐蚀开裂敏感性不高、材质劣化倾向性不大。由于检修时间紧迫,压力管道未进行停车全面检验。该装置同一腐蚀回路的设备和管道具有相同或相似的工艺介质操作条件、材质和损伤机理。

1.2 腐蚀回路的划分

RBI分析时将SMPO装置管道划分为11个工艺单元,各工艺单元的名称、腐蚀回路数量、管道组数及管道条数见表1。

1.3 工业管道RBI分析结果

SMPO装置压力管道的主要损伤机理为有机酸腐蚀,此外,4100单元还有氯离子应力腐蚀开裂,4200单元有碱开裂以及氯离子应力腐蚀开裂,4400单元有CO2腐蚀,4800单元有高温氢损伤。

RBI分析采用壳牌基于风险的检验软件S-RBI进行。2011年底,根据腐蚀回路中管道的失效模式,参照定点测厚及压力容器全面检验结果,利用S-RBI分析软件完成了该装置压力管道的RBI分析工作,风险分析时不针对每一根管道来进行,而是按分组来对管道进行分析。每一腐蚀回路的管道按大管(管径大于等于76.2mm)、小管(管径小于76.2mm)及排凝管或注入管划分为三种组别。装置中管道按分组情况的风险分布见图1。

表1 装置的腐蚀回路及管道数量

图1 压力管道风险矩阵及分布

矩阵图中横坐标为失效后果,N、L、M、H、E分别代表无、低、中、高、极高;纵坐标为失效可能性,N、L、M、H分别代表无、低、中、高。从图1可以看出,该装置管道共分为386组,其中高风险1组,中高风险42组,中风险97组,低风险115组,极低风险131组。中高风险以上的压力管道占总管道组数的11.1%,中风险以下的压力管道占总管道组数的88.9%。

风险分析结果发现,共有40组管道的检验周期少于5年(含5年),占管道组总数的10.4%;其中有32组管道的检验周期为3年以下的,占管道组总数的8.3%。

2 基于RBI分析的管道检验方案

基于压力管道腐蚀失效的机理,压力管道的检验主要通过在线检验的方式进行,一些先进的无损检测技术数字射线和超声导波作为传统检测技术的补充。

2.1 根据检验周期确定的检验策略

对于中风险以下且推荐检验周期大于5年的压力管道,制定以宏观检验及在线测厚抽检为主的检验方案。

对中高风险等级以上并且检验周期少于等于5年的管道,实施检验前要进行重点腐蚀监控,检验时全部进行宏观检验和测厚,并要进行超声无损探伤抽查,必要时进行数字射线探伤检查。

2.2 根据风险等级确定的检验策略

检验有效性分为高度有效(80%~100%置信度)、通常有效(60%~80%置信度)、一般有效(40%~60%置信度)、差(20%~40%置信度)和无效(20%置信度以下)5个级别。选取原则,对高风险以上的设备,应采用高度有效、通常有效的检验方法,对低风险、中风险和中高风险的设备,采用通常有效、一般有效的检验方法。

风险为中高以上等级的管道组一般应进行宏观检验、测厚及焊缝无损检测抽查。风险为中及以下等级的管道组原则上只进行宏观检验及测厚抽查。管道在线抽查比例按表2进行。各单元可能存在的腐蚀失效模式及抽检的管道条数、使用的检验方法详见表3。

2.3 测厚抽检原则

优先选取下列管道进行检查:

表2 压力管道在线测厚抽检比例

表3 各单元管道的失效模式及抽检数量

1)如果腐蚀回路内管道组风险等级不同,优先选取风险等级高的管道组内的管道;

2)如果腐蚀回路内管道的级别不同,优先选取级别高的管道;

3)含注入点(指向工艺流体中注入相对少量的介质以控制化学反应或其他工艺参数的位置但不包括两条工艺线交汇处)管段;

4)盲管段(管道系统中没有明显介质流动的组成部分,如堵塞的支管、带有常闭截止阀的管道、一端堵塞的管道、耐压管支架、停用的控制阀庞通管、备用泵管道、液位计接管、卸压阀进出口总管、泵平衡旁路管、高位放空管、仪表连接管等);

5)异常支吊架附近管道;

6)绝热层或防腐层破损的管道;

7)与泵及压缩机相连的管道;

8)相同条件下优先容易进行现场检验的管道。

3 检验结果及分析

3.1 检验结果

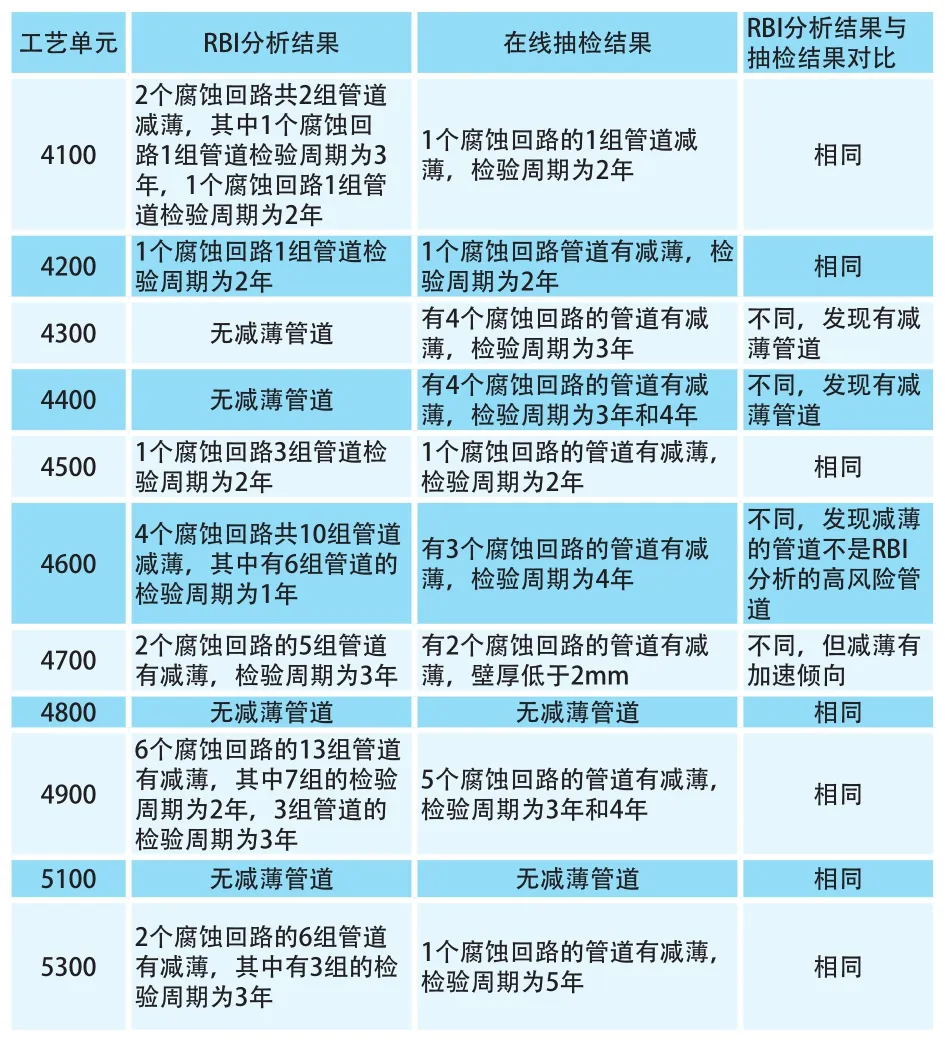

2012年,对该装置管道进行了在线检验,表4是检验结果及与RBI分析结果的对比验证。

表4 各工艺单元减薄管道数量在线抽检前后对比

3.2 结果分析

抽检的管道,宏观检查及无损检测没有发现裂纹类缺陷,发现的问题主要是减薄缺陷。共有22个腐蚀回路共26组管道发现减薄,其检验周期少于或等于4年,占总组数比例为6.7%,说明该装置压力管道减薄比例比较小,管道总体风险等级相对较低。实际减薄数量比RBI分析结果的40组减薄数略有下降,这是因为RBI分析时以最严重的减薄数据进行分析。因此RBI分析结果与实际的在线检验结果是基本相符的。

管道检验发现了个别减薄严重的管道,但在RBI分析中未体现出来,产生的偏差主要是对这些管道的使用情况和损伤因素认识不足造成的。在RBI分析认为没有明显腐蚀的4300、4400和4700单元发现有减薄严重的管道共10组,这主要是保温层下腐蚀引起的外部减薄。4600单元的RBI分析结果有1组管道的风险为高风险,经过现场抽检,其减薄并不严重,原因是该管道已进行了维修更换处理,但该单元的其他组管道中有减薄比较严重的情况。4700单元PL470050和PL470057两根管道的壁厚小于2mm,需要更换。这类管道数量较少,可在检验时通过对同类管道进行扩大检验比例来降低风险。

在下一轮RBI分析中,需要结合现场抽检的结果对风险分析结果进行修正和更新。

3.3 在线抽检过程中存在的问题

在线抽检过程中还存在两类问题:一是在线高温超声测厚在一些特殊的条件下测量精度不高[7]。如当管道的公称直径小于76.2mm时,特别是测量弯管时,这是因为高温测厚探头尺寸相对管道尺寸来说较大,测厚是耦合不好导致;此外当温度大于450 ℃以上时,耦合剂通常都会失效甚至着火。二是对材料的蠕变、渗碳、珠光体球化等材质劣化问题没有有效的在线检验方法。

4 结论

1)根据SMPO装置管道RBI分析结果得到的管道风险等级,通过在线检验重点关注风险高和检验周期短的管道,可达到控制总风险的目的,实现经济性和安全性的统一,RBI可以为检验方案提供科学可靠的检验策略。

2)通过管道在线检验验证了RBI分析的结果,同时识别了失效概率较高的管道,在RBI分析中认为没有明显腐蚀的3个工艺单元均发现有减薄严重的管道。这将为RBI的风险分析提供与实际相符的检测数据和失效模式,通过RBI软件可进行风险修正和更新,从而产生新的评估结果,进而指导以后的管道维护管理和检验。

3)RBI技术适用于大型成套设备的管理和检验,具有较高的可靠性,对于风险评估分析和实际情况的偏差,要根据具体情况分析处理,找出原因和改进措施,使风险降到企业可以接受的水平。

1 戴树和. 工程风险分析技术[M]. 北京: 化学工业出版社, 2006.

2 American Petroleum Institute. Risk-based Inspection Base Resource Document API 581[S]. Second Edition, 2008.

3 American Petroleum Institute. Risk-based Inspection-Recommended Practice, API 580[S]. Second Edition, 2009.

4 关卫和,艾志斌,阎长周. 承压设备基于风险检验的无损检测技术[J]. 压力容器, 2010, 27(4): 47~50.

5 黄新泉,崔轲龙,徐国良,等. DM4型超声波测厚仪在高温测厚过程中的应用[J]. 石油化工腐蚀与防护技术, 2008, 25(4): 48~50.

Research on the on-line Inspection of Styrene Monomer/Propylene Oxide Plant Pressure Piping with Risk-based Inspection

Luo Weijian Yang Jingbiao

( Guangdong Institute of Special Equipment Inspection and Research Guangzhou 510655 )

RBI analysis for styrene monomer/propylene oxide plant was carried out after finishing the corrosion loops division in which the pressure pipes were divided according to the diameter, material, function and other factors. According to the risk assessment results, service condition, failure mechanism and remaining life, the inspection intervals and strategy for the pressure piping of SMPO plant were confi rmed. On-stream inspection for each group in a corrosion loop as an inspection unit was carried out, and the inspection pro portion and method for each unit was determined by its failure probability and risk level. It is shown that pressure pipelines on-stream inspection can verify RBI analysis results and meet the risk adjustment requirement of user.

Styrene monomer/propylene oxide plant Corrosion loop Risk level Random inspection on-line RBI

X924.4;TH49

B

1673-257X(2014)07-13-04

罗伟坚(1965~),男,高级工程师,从事特种设备检验与管理。

2014-04-19)