生产单壁碳纳米管催化剂研究进展

2014-03-10张文钲

刘 燕,张文钲

(西北有色金属研究院,陕西 西安 710016)

1 单壁碳纳米管

1985 年R·E·Smalley 在实验室制出高纯C60,并命名为富勒烯。1991 年S·Lijima 等发明了碳纳米管。1996 年S·X·Tohji 在实验室借助于催化剂热解含碳气体制出质量分数为90%的单壁碳纳米管(简写为SWNT),同时制出多壁纳米碳管(简写为MWNT)。

有人认为多壁碳纳米管可以是由不同直径的单壁碳纳米管套装组成,与SWNT 比较,MWNT 的碳原子兼有“桥”存在,其性能多方面不均一,存在许多缺陷。SWNT 被视为未来纳米电子学最有希望的新材料。它作为一维纳米材料具有许多人们意想不到的电学、力学和化学特性,其应用领域将不断扩大。

SWNT 用于场发射电子云、纳米场效应晶体管、储氢材料和高强度纤维等。近年来有人采用各种方法选择处理,如化学刻蚀,处理后单壁碳纳米管可用作导电膜、晶体管、导线、电极材料,纳米电子机械设备,纳米悬臂发光二极管,导热材料、储能材料、染料电池、传感器高强度纤维制品和各类导电树脂等。

由于对SWNT 的研究越来越深入,其应用前景也日趋广阔,对SWNT 的研究与考量越来越多,参与的人员也迅速增多。未来将如何发展引起人们的极大关注。

现今已经有许多方法生产SWNT,特别是在实验室如石墨电弧激光蒸发化学气相沉积等。其中乙烯-氢解法是最受关注的,该法是借助于催化剂用乙烯氢解生产SWNT。目前含碳气体氢解所用的催化剂—二元金属催化剂的研究尤其引人瞩目。

2 生成或生产单壁碳纳米管的催化剂

2000 年许多科学家探索了生成单壁碳纳米管的催化剂,主要研究了二元金属催化剂和三元金属催化剂,在二元金属催化剂中,第一种活性金属选自V111 族金属,其中有Co、Ni、Fe、Ru、Rh、Pd 和Pt等,第二种活性金属选自V11B 族金属如Re。

经过多年的研究,目前生产单壁碳纳米管以CoMo/SiO2、NiMo/Al2O3和FeMo/Al2O3二元金属催化剂为主。而通用电气公司选择了FeNiMoCr/SiO2四元金属催化剂和FeCoZnAlY/SiO2五元金属催化剂。选择这种Rh、Pt、Pd 和Ir 催化剂的研究人员不多,这与Pt、Pd 催化剂对生产单壁碳纳米管而言,价格昂贵有关。

二元金属催化剂中Co:Mo 和Fe:Mo 的摩尔比对催化剂的性能也有很大影响。以CoMo/SiO2催化剂为例,Co ∶Mo 分别为2 ∶1,1 ∶1,1 ∶2,1 ∶4 时,在同样温度热解CO 生产单壁碳纳米管时,生成的单壁碳纳米管,多壁纳米管和石墨总量以及非晶态碳的产率明显不同。有人认为,二元金属催化元素的共晶点较低时为宜,FeMo 二元金属的共晶点就比较低。

二元金属催化剂的载体也影响着碳纳米管的生成、性能和状态。目前,二元金属催化剂和三元金属催化剂的载体有SiO2、MCM-41、Al2O3、Mg(Al)O和ZrO2等。对CoMo/SiO2催化剂来说,用SiO2载体为宜,对FeMo/Al2O3或FeMo/SiO2均可以,有时还用Al2O3-SiO2混合型载体。一般情况下SiO2载体的大小为0.01~100 μm,最好为1~2 μm。有人主张SiO2载体的大小以几纳米,如1~10 nm 为妥,载体的比表面一般为200~800 m2/g。

美国著名的Aldrich 公司生产的SiO2载体驰名全球,该载体的粒径为70~230 目,平均孔径为6 nm,孔径分布粒级较窄,比表面为480 m2/g,孔容0.75 cm3/g。该公司也生产Al2O3载体,还生产沉积型二氧化硅、中孔二氧化硅和超细孔二氧化硅,但多数研究人员建议在生产二元和三元金属催化剂时首选新鲜的二氧化硅。

生产单壁碳纳米管常用的催化剂是CoMo/SiO2和FeMo/Al2O3,这两种产品对大多数催化剂研发人员和使用人员来说并不陌生。CoMo/SiO2、NiMo/SiO2催化剂是石油化工行业最常用的加氢脱硫脱氮催化剂,Fe(MoO4)3/Al2O3催化剂常用作氧化甲醇为甲醛。CoMo/SiO2和CoMo/Al2O3加氢脱硫催化剂其载体多为球状和三叶草状,球状其粒度为φ3 mm,最细为1.5 mm,比表面最大为270 m2/g,平均孔径为7~8 nm,孔容为0.45 cm3/g。这个比生产SWNT 的CoMo/ SiO2和FeMo/Al2O3催化剂的载体要粗很多,制造工艺也非常简单。这种产品属纳米技术,检测CoMo/ SiO2等催化剂的手段和设备通常要用高分辨率电子显微镜,X-射线衍射,拉曼光谱和温度程序氧化等。SWNT 催化剂是一种高端技术产品,必须认真而详尽地研究与考量,才能制出良好性能的催化剂。

3 利用CoMo/SiO2催化剂生产单壁碳纳米管

SWNT 问世不过5 年,许多科学家研制了各种各样的催化剂来生产SWNT,Bkitiyanan[1-2]用Co-Mo/ SiO2催化剂催化热解CO 来生产SWNT,Sumio Iijima[3-4]尝试了CoMo/ SiO2催化剂大规模合成SWNT 的可能性。2001 年Daniel E Resasco 带领的团队[5]对CoMo/ SiO2催化剂进行日渐深入的研究。

将摩尔比为Co ∶Mo=1 ∶1 的硝酸钴和钼酸铵溶于去离子水中,缓慢地滴加在二氧化硅载体上,并使钴和钼盐均匀地分散在二氧化硅上,获得的CoMo/SiO2催化剂颗粒在室温条件下自然干燥数小时。再于80 ℃烘干12 h,最后在空气流下450 ℃煅烧数小时,得出预期的二元金属催化剂。

将0.1 gCoMo/ SiO2催化剂置入内径为8 mm的竖式石英管管式反应器中,反应器附带热电偶和控热器,从反应器上部以85 cm3/min 的速度通入氢气,以20 ℃/min 速率将反应器升温至450 ℃,然后再通氢气30 min,随后通氦气,再升温至600~700 ℃,随后通混合气体(CO50%,He50%),通入量为100 cm3/min,使CO 与催化剂接触15 min 到2 h,最后通氦气冷却至室温。

通过以上过程,反应器中的试样变为深黑色,将试样悬浮在去离子水中超声乳化。干燥后用透射电镜观察其形貌,可清晰地看出有大量的SWNT,从形貌图上看出SWNT 一束一束被非晶质碳遮伏,沉积在催化剂颗粒上,大部分SWNT 的直径为1 nm,有少量SWNT 直径为3.2 nm。

研究人员考察了在同样条件下(700 ℃)用单一金属CO、Ni、Mo 催化剂生产SWNT,结果表明产物中几乎无SWNT 生成。还发现含碳气体在一定温度下与CoMo/SiO2催化剂反应为放热反应,反应可形成SWNT,也可生成其他含碳化合物,同时钴被一氧化碳还原。钴钼二元金属催化剂失活的总反应如下:

2CO(气)→C(SWNT)+CO2(气)

考察了含6%(质量分数)的CoMo 催化剂不同载体对生成SWNT 的影响,采用SiO2载体,产物中主要为SWNT,少量MWNT 和石墨,用MCM-41 升载体时产物中与用SiO2载体相似,用其他载体不如采用SiO2载体,载体性能的优劣顺序为:SiO2>MCM-41 >Al2O3>MgAlO >ZrO2。

试验了Co ∶Mo 摩尔为2 ∶1、1 ∶1、1 ∶2 和1 ∶4 的二元金属催化剂与生成SWNT 的影响,结果表明,Co ∶Mo 摩尔比1 ∶4 的二元金属催化剂产品质量最优。1 ∶4 摩尔比的CoMo/SiO2催化剂产出产品中MWNT 产率为1%,SWNT 产率为94%,非晶质碳产率为5%,而Co∶Mo 为2 ∶1 的催化剂,产品中AWNT产率仅为57%,MWNT 产率高达31%,Co ∶Mo 摩尔比优劣顺序如下:1 ∶4 >1 ∶2 >1 ∶1 >2 ∶1,温度试验表明反应温度以700 ℃为最佳,温度程序氧化形貌看出Co ∶Mo 为1 ∶2 和1 ∶4 的CoMo/ SiO2催化剂,在600~700 ℃下,催化剂对SWNT 的选择性最佳,提高Co ∶Mo 比不能增加SWNT 的产率,而是加速了MWNT 的形成。

4 利用FeMo/Al2O3催化剂生产单壁碳纳米管

许多化学家研究了用单金属Fe/Al2O3、Mo/Al2O3和二元金属FeMo/Al2O3作催化剂将含碳气体经氢热解生产SWNT,结果显示单一金属催化剂氢解含碳气体生产的SWNT 数量少,质量差。而FeMo/Al2O3和FeMo/SiO2二元金属催化剂氢热解后产出大量的SWNT,质量也有所提高。这可能是由于单金属不管是铁还是钼,在生产SWNT 的温度下650~800 ℃由固态转为液态的能力差,而铁钼二元金属可较好转为液态,有利于SWNT 的生成。

FeMo/ Al2O3催化剂的制备方法是[6-7],首先用溶胶-凝胶法制备超细的Al2O3载体,将5.25 g仲丁氧铝溶于35 mL 热的乙醇中,加4 μg/mL 的硝酸,在80 ℃搅拌回流2 h,然后加426.5 mg 纯度为99.999%硝酸铁和高纯的68.7 mg 双(2,4-戊二酮)氧化钼和20 mL 乙醇,在80 ℃下回流1 h,将上述物质搅拌呈凝胶,静置过夜,在1 010 KPa,270 ℃下超临界干燥,得气溶胶粉,在空气流下于500 ℃煅烧1 h,最后在氩气气流中于820 ℃下热处理1 h,得到Fe:Mo:Al2O3(摩尔比)为1 ∶0.2 ∶10.16 的FeMo/Al2O3催化剂。

另一种方法是:将醋酸铁和醋酸钼分别溶于甲醇溶液中,再将两种铁盐和钼盐溶液以1 ∶0.2 ∶20的比例加在二乙稀乙二醇单一丁基酯中,充氮搅拌加热回流1.5 h,冷却至室温后立即加入17 mmol 的Al2O3载体。在室温下搅拌15 min 后加热至150 ℃,搅拌3 h。然后冷却至90 ℃后通入氮气除溶剂,在烧杯壁上形成黑色膜,收集后再搅拌研磨得到Fe ∶Mo ∶Al2O3摩尔比为1 ∶0.2 ∶17 的二元铁钼催化剂。

制取SWNT 试验研究,以Fe ∶Mo ∶Al2O3摩尔比为1 ∶0.2 ∶40 的FeMo/SiO2催化剂为例,以100%甲烷气体为碳源,分别在102.5 kPa,760 ℃下,24 kPa,785~800 ℃和7.4 kPa,825 ℃分解甲烷。升温速度为5 ℃/min。不同压力和温度下生产SWNT 质量状况结果表明生成的SWNT 都欠佳。

将甲烷气体的浓度降低,在102.5 kPa、785 ℃条件下,将100%的甲烷改成65 cm3甲烷加上200 cm3氩气,或用氦气代替氩气,此时生成SWNT 产品质量明显好转,产物中非晶质碳减少很多。100%甲烷与65 cm3甲烷加上200 cm3氩气的拉曼光谱图分别示于图1。

图1 用纯甲烷气体在不同压力下生成的SWNT 拉曼光谱图

试验结果表明,FeMo/Al2O3催化剂的细度控制着SWNT 的优劣,一般情况下,粒度以0.1~50 nm为佳,反应温度在800~900 ℃为宜,反应时间不大于1.5 h,要用甲烷、氩气或甲烷、氦气混合气体为含碳源。

5 利用FeNiMoCr/SiO2等催化剂生产单壁碳纳米管

XiaoDong Sun 等[8]利用FeNiMoCr/SiO2等四元金属催化剂氢热解乙烯生产单壁碳纳米管。这种四元素金属催化剂的制法采用枪式溅射系统,以氩气为溅射载气体,将铁、镍、钼和铬溅射沉积在70~230 目的比表面为480 m2/g 的二氧化硅载体上。4种金属的摩尔比为10 ∶10 ∶10 ∶1 到1 ∶1 ∶1 ∶1,已溅射在二氧化硅上的四元金属催化剂在1 330 kPa 的氮气流中,在200 ℃下回火24 h 制成催化剂。该催化剂粒度为0.5~0.006 μm,铁镍钼铬颗粒大部分是纳米级,利用类似方法还可制出NiCr/SiO2、Co-Mo/SiO2、CoCr/SiO2、CoNiCu/SiO2、FeNiY/SiO2等二元或三元金属催化剂。

利用上述催化剂,以化学气相沉积法用乙烯为含碳气源生产单壁碳纳米管,方法如下:将FeNi-MoCr/SiO2催化剂粒子装入反应器中,反应器中无任何挥发性气体,将化学气相沉积反应器抽到真空度133 Pa 以下,再通99.99%的氢气和氩气(体积比为5 ∶1)10~20 min,以2~10 ℃/min 的升温速率将反应加热至500 ℃,保持10~13 h,再以上述升温速率使反应器升至600 ℃后关闭氩气,通含碳气体—乙烯(乙烯:氢气的体积比为5 ∶1)。在此温度下催化剂乙烯氢解1.5 h,关闭乙烯气体,再开启氩气,固定两者流速最后冷却至室温,关闭氩气和氢气。

乙烯氢热后用高分辨率透射电镜观测产品粒度,结果表明,产物的典型尺寸为1~500 nm,多数为10~50 nm,长度直径典型大于100 nm,产品中主要为单壁碳纳米管,呈卷线状或直线状,用四点接触测定催化剂的质量比见表1,产品导电性良好。产出的碳纳米管对FeNiMoCr/SiO2的质量比大于100。

表1 其他金属催化剂产品与催化剂质量比

6 利用CoRe/SiO2催化剂生产单壁碳纳米管

一些化学家研究了用CoRe/SiO2和NiRe/ SiO2二元金属催化剂生产SWNT,Danid E Resasco 等[9]详尽地研究了CoRe/SiO2催化剂对生产SWNT 的影响,首先制备CoRe/SiO2催化剂,采用计算数量的硝酸钴和氯化铼溶液混合,而后将70~230 目,比表面积为480 m2/g,孔容为0.75 cm3/g 的二氧化硅载体浸渍在钴铼浸渍液中,浸渍时液固比为0.6 cm3/g,浸渍后将固体在120 ℃下干燥过夜,然后在水平固定床反应器内以气流50 cm3/min 的流速于500 ℃下煅烧3 h,得出Co ∶Re 摩尔比为2 ∶1、1 ∶1 和1 ∶4的CoRe/SiO2催化剂。

先以Co ∶Re 为1 ∶4 的催化剂进行预处理,将0.5 g催化剂放入水平管式填充反应器中,以加热速度10 ℃/min,在600~900 ℃下通入100 cm3/min氢气气流和100 cm3/min 氦气气流,预处理后通入一氧化碳气体,气流流速为850 cm3/min,压力0.59 MPa,时间为2 h,反应后通入氦气冷却至室温。试验结果表明,氢气和氦气预处理是不可缺的,预处理的温度以750~950 ℃为宜,反应温度也十分重要,以800~850 ℃为宜,过高效果不佳。在不同摩尔比的CoRe/SiO2催化剂中,以Co ∶Re 摩尔比为1 ∶4 的为佳,在利用最佳的CoRe/SiO2在最佳反应条件下产物中SWNT 的含量为95%。

7 批量生产单壁碳纳米管

业内人士研究了批量生产SWNT 的工艺[10-11],部分国家利用化学气相沉积法大规模生产SWNT已经部分商业化,现今研究的批量生产SWNT 工艺尚属初步阶段。

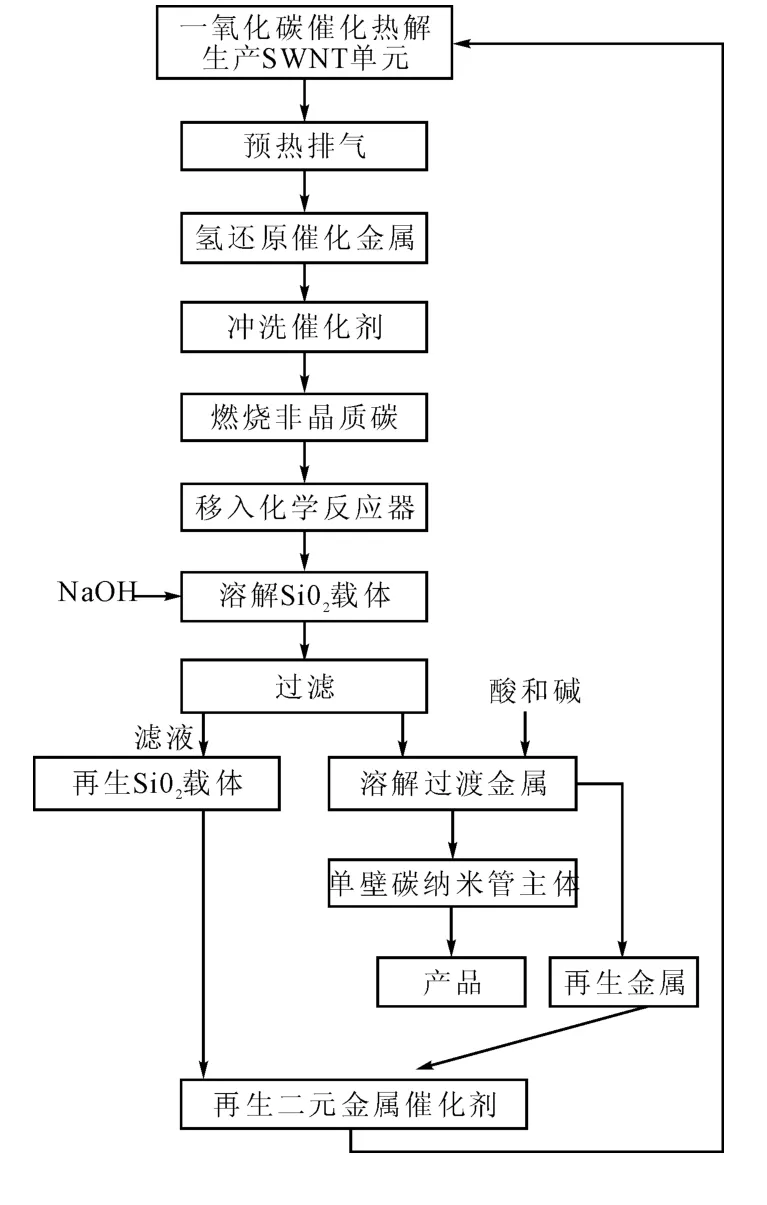

该工艺流程是以一氧化碳为碳源,经CoMo/SiO2或FeMo/SiO2催化还原得到SWNT,其尚含小部分非晶质碳和一部分MWNT,放置反应器中,高温高压下预热催化剂,以除去催化剂中附着的气体。然后,在高压、500 ℃条件下用氢气还原催化剂中的过渡金属,再在低温下如300 ℃加氧使催化产物的非晶质碳燃烧并从反应器中排除,此时剩下的物料主要是催化剂,载体和碳纳米管。

从反应器中排出这种产物,加0.1~1.0 mol 的氢氧化钠溶液在20~70 ℃用超声波高频振荡溶解后固液分离,这样将SiO2与过渡金属分开,也与碳纳米管分开。随后添加酸或其他化合物溶解过渡金属如Co、Mo 等。过滤,滤液为Co、Mo 剩下的物料基本上为碳纳米管,其中大部分为SWNT,小部分为MWNT。从上述过程得到的碱液经处理后得出二氧化硅,钴钼溶液再转化成硝酸钴,钼转化为七钼酸铵,两者复配后用浸渍或喷雾法再制成二元金属催化剂,循环使用,批量生产SWNT 的工艺流程如图2 所示。

图2 批量生产单壁碳纳米管工艺流程示意图

总之,由于碳纳米管特别是单壁碳纳米管的应用和潜在市场不断拓展,研发力量不断加强,相信在不久的将来,可研究出高效、可再生和循环使用的催化剂,同时可以预期低成本实用性更强的商业化生产单壁碳纳米管的新工艺和新设备也将问世。

[1]V·Brotons,B·Cop,et al.Catalytic influence of bimetallic phases for the synthesis of single-walled carbon nanotubes[J].Journal of Molecular Catalysis A:Chemical,1997,(116):397-403.

[2]B· Kitiyanan,W·E·Alvarez,et al.Controlled production of single-wall carbon nanotubes by catalytic decomposition of co on bimetallic Co-Mo catalysts[J].Chemical Physics Letters,2000,(317):497-503.

[3]Sumio Iijima,Toshinari Ichiashi.Single-shell carbon nanotube of 1-nm diameter[J].Nature,1993,(363):603-605.

[4]D·S·Bethune,C·H·Klang,et al.Cobalt-catalysed growth of carbon nanotubes with single-atomic-layer walls[J].Nature,1993,(363):605-607.

[5]Daniel E Resasco,Boonyarach Kitiyanna,et al.Method of producing carbon nanotures[P].US6333016,2001.

[6]Harutyunyan Avetik R,Kuznetsov Oleg.Synthesis of high quality carbon single-walled nanotubes[P].WO2010036393,2010.

[7]Harutyunyan Avetik R,Toshio Tokune,et al.Catalyst for the growth of carbon single-walled nanotubes[P].US20120237436,2012.

[8]Xiao-Dong Sun,Navjot Singh,et al.Catalyst system for producing carbon fibrils[P].US20030149163,2003.

[9]Daniel E Resasco,Pisan Chungchamroankit et al.Rhenium catalysts and methods for production of single-walled carbon nanotubes[P].US20090291846,2009.

[10]Alan M Cassell,Jeffrey A Raymakers,et al.Large scale CVD synthesis of single-walled carbon nanotubes[J].American Chemical Society,1999,(103):6484-6492.

[11]Daniel E Resasco,Boonyarach Kitiyanan,et al.Method and apparatus for producing carbon nanotubes[P].US6413487,2002.