宝钢电厂4号机组循环水泵房控制系统

2014-03-10朱雪明

朱雪明

(上海市政工程设计研究总院〈集团〉有限公司,上海 200092)

宝钢电厂增建4号机组取排水设施项目系扩建性质,为增建规模为1×350MW等级的电厂4号机组提供循环水。循环水泵房的水源取自长江,循泵机组系统采用水冷系统,由循泵升压后送入凝汽器,通过凝汽器升温后经管渠排入长江。为保证发电机组的正常发电,循环水泵必须保证100%的稳定运行,相对市政泵站[1]其需要更高的自动化可靠性。

电厂4号机组循环水泵房建在现有取水泵站0~3号机组泵房的东侧,新增6/0.4 kV变配电系统位于现有取水泵站配电间。循环水泵房现场控制设备与循泵高压电动机柜、电厂4号机组DCS上位系统不在同一地理位置,循泵高压电动机柜、DCS上位系统均设置在电厂4号机组主厂房内,距离循环水泵房约1000多米。循泵高压电动机柜、电厂4号机组DCS上位系统由电厂4号机组主体设计单位设计。

1 主要监控内容

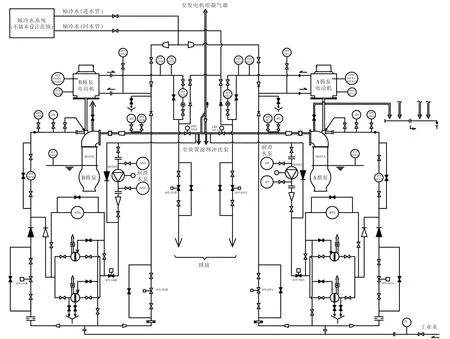

电厂4号机组循环水泵房现场控制系统主要监控对象范围如图1所示。

图1 循泵机组工艺流程图Fig.1 Process flow diagram of circulating water pumping unit

1)位于循环水泵房两台循泵,采用双速电机。循泵高压电动机柜位于4号机组主厂房。

2)位于每台循泵出水管上带一体化电动执行机构的电动蝶阀。

3)位于循泵附近的循泵润滑水及电机轴瓦冷却水系统。循泵润滑水主回路为外接工业水,备用回路为循泵压力出水,每套循泵配置一套润滑水增压水泵及切换用电磁阀。循泵电机轴瓦冷却水主回路为外接闭式轴冷水,备用回路为外接工业水,管路上有切换用电磁阀。

4)位于泵房前池的两套旋转滤网及冲洗系统。

5)在线检测仪表信号,包括:循泵电机转速、循泵出口压力、循泵润滑水进水流量、循泵电机冷却水出水流量、旋转滤网前/后水位、旋转滤网冲洗水压力、循泵电机定子/轴承温度、循泵电机冷却水出水温度等。

6)循环水泵房6/0.4 kV变配电系统。

7)控制涉及的其它相关对象:发电机组凝气器1#和2#进水阀、1#和2#工业水轴冷水泵等。

2 控制原则

电厂4号机组循环水泵房现场控制系统是电厂4号机组DCS系统的一个子系统。由于循环水泵房调试、试运行时间较电厂4号机组DCS上位系统投入运行时间早,所以在循环水泵房配电控制间设置PLC现场站,在电厂4#机组DCS上位系统投入运行前,完成循环水泵房范围内的设备调试和试运行。

泵房现场控制系统的控制原则根据电厂4号机组DCS系统整体监控要求和泵房实际运行管理要求予以确定[2]。

循环水泵房PLC现场站在“远方DCS控制”方式下,接受电厂4号机组DCS上位系统来的启、停循泵控制指令,经现场PLC进行相关条件是否满足逻辑判断后,直接控制循泵高压电动机柜内断路器,完成循泵机组的一步化启停和出口阀门的联动。循泵高压电动机柜相关信号同时返回循环水泵房PLC现场站和主厂房DCS上位系统。

循环水泵房PLC现场站在 “就地PLC控制”方式下,采用“PLC自动”和“PLC手动”两种方式进行控制:

1)“PLC自动”。操作员按下 “循泵低速启动命令”、“循泵高速启动命令”按钮或“循泵低速停止命令”、“循泵高速停止命令”按钮,由PLC内部程序进行逻辑判断、实现循泵及出口阀门的联动,完成机组的一步化启停,并且自动完成润滑水与冷却水系统主回路与备用回路切换与闭锁。

2)“PLC手动”。操作员可按照机组设备启动顺序,依此按下相应的按钮完成机组的启停。当机组采用PLC手动方式控制时,亦需通过联锁逻辑处理后再执行。

3)无论循环水泵房PLC现场站在“就地PLC控制”方式下,还是在“远方DCS控制”方式下,循泵出口阀的状态信号均送至主厂房DCS上位系统。

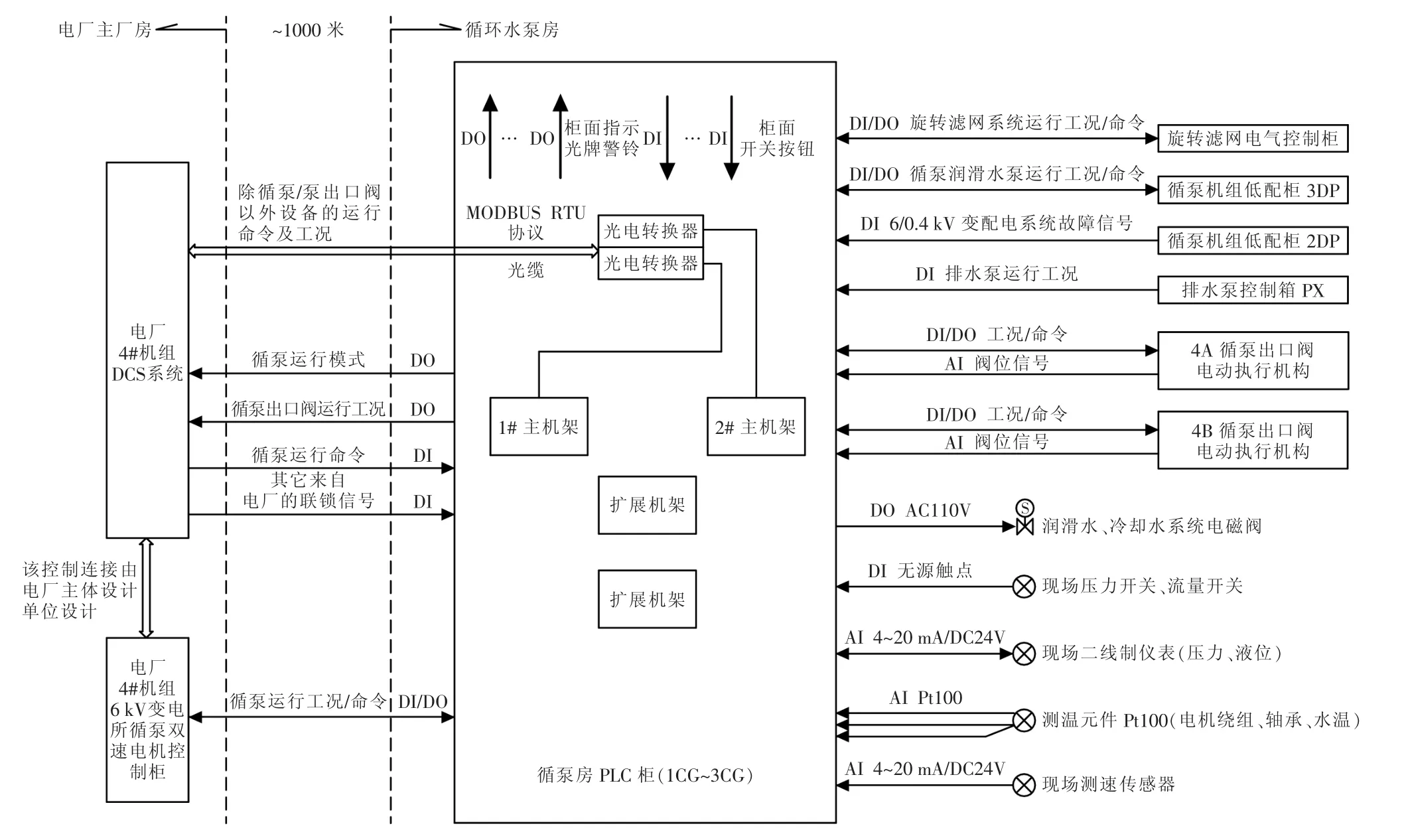

图2 现场控制系统架构图Fig.2 Structure of field control system

3 PLC现场站设计

PLC现场站根据控制功能需求和现场控制系统可靠性、实时性要求进行设计。现场控制系统架构如图2所示。鉴于循环水在电厂生产过程中的重要性,为提高现场控制系统及其与DCS上位系统通信的可靠性,PLC现场站采用冗余设计。其中PLC控制器采用双背板方式硬件热备冗余、主要电源冗余、主机架至扩展机架通信网络冗余,PLC站与DCS上位系统通信网络冗余。柜面手动操作按钮、指示光牌及警铃均通过PLC开关量输入输出模块连接,以满足现场手动方式控制时需通过联锁逻辑处理后再执行的要求。

PLC采用Schneider Quantum系列产品,双机热备型,通过热备卡进行系统的热备冗余,热备同步光纤通信专线通信速率为100MBPS,热备控制器与扩展I/O模块之间采用双同轴电缆进行连接,通讯速率大于1.544M,PLC编程软件采用Unity Pro软件。

为提高控制的实时性,参与控制的信号和命令采用电缆硬接线传输,包括:来自DCS上位系统的DCS启动准备请求、发电机组凝气器1#和2#进水阀全开/全关状态、1#和2#工业水轴冷水泵运行状态等信号和循泵低速或高速启动/停止指令;送至DCS上位系统的循泵启动DCS控制、循泵启动PLC控制、循泵检修模式、循泵PLC顺控模式、循泵出口电动阀全开或全关状态等信号;来自循泵高压电动机柜的可远方操作、分/合闸状态、保护动作等信号;送至循泵高压电动机柜的循泵低速或高速启动/停止等命令;循环水泵房工艺设备运行信号和命令;6/0.4 kV变配电设备故障信号;在线检测仪表信号。

设计中采用电机类设备的开停两点控制,手动/自动无扰动切换[3],同一设备开关量信号公共点不合并等技术措施,提高控制的可靠性、无扰动性和抗干扰性。

4 主要控制功能要求

4.1 基本要求

1)应用软件应满足循泵机组、旋转滤网安全启、停、运行及保护。

2)应用软件应满足冗余组态的控制系统,在控制系统局部故障时,不会引起机组的危急状态。

3)机组中的控制一般包括各阀门的开关及电机的开停,机组中各设备的作用决定着机组开停中的控制顺序[4]。控制顺序中每一步均应通过设备来的反馈信号得以确认,每一步都应监视预定的执行时间。如果顺序未能在约定的时间内完成,发报警,且禁止顺序进行下去。如果事故消除,在运行人员再启动后,可使程序再进行下去。

4)在自动顺序控制期间,出现任何故障或运行人员中断信号,应使正在进行的程序中断并回到安全状态。

4.2 循泵机组运行模式

循泵机组冬天开一台高速、夏天开两台高速、春秋季开两台低速。循泵机组由低速转换到高速时,要低速断电后延迟1 s后才能启动高速运行;由高速转换到低速时,必须当转速降低至420 r/min时才能启动低速运行。双速电机高、低速之间切换及闭锁由循环水泵房PLC程序完成,由PLC直接控制高、低速馈电断路器分合实现高、低速之间的切换。

4.3 循泵机组启动

下列条件须全部满足循泵机组才能启动:

1)开循泵润滑水主回路进水电磁阀打开;

2)循泵润滑水进水流量≥3m/h3(此时不得由备用回路供水);

3)循泵电机冷却水出水流量≥3m/h3(此时不得由备用回路供水);

4)前池液位≥标高-3.2m(标高系统为吴淞高程系统);

5)电动机柜上“遥控/电厂就地开关柜控制”选择开关在“遥控”档。

先启动循泵电机,再开出口电动蝶阀。

4.4 循泵机组停止

循泵机组停止分为正常停止和异常中止两种。

循泵机组正常停止时,先关闭出口蝶阀到30°,再停泵。泵停后,阀全关。

只要出现下列情况之一时,联锁停循泵电机:

1)定子线圈温度≥130℃

2)推力轴瓦温度≥80℃

3)导轴瓦温度≥80℃

4)下轴承温度≥95℃

5)发电机组凝气器进水阀关闭

6)发电机组凝气器出水阀关闭

4.5 循泵润滑水及电机冷却水系统

润滑水与冷却水系统主回路与备用回路的切换与闭锁要求为:

润滑水系统主回路切换为备用回路的条件是循泵润滑水进水流量<3m/h3;

冷却水系统主回路切换为备用回路的条件是循泵电机冷却水出水流量<3m/h3。

4.6 旋转滤网

旋转滤网前后的水位差达到300mm (可调)或连续4~8 h(可调)未能达到规定运行冲洗水位差时,启动冲洗泵,顺序启动旋转滤网低速正转、高速正转持续时间20~30min(可调),水位差降至50mm以下,停止冲洗过程。

4.7 报警

循环水泵房现场控制系统设计了较为完善的报警功能,各类报警如下:

1)在线检测仪表检测量越限报警:

定子线圈温度≥125℃

推力轴瓦温度≥75℃

导轴瓦温度≥75℃

下轴承温度≥85℃

循泵润滑水进水压力<0.35MPa或>0.6MPa

循泵电机冷却水进水压力<0.25MPa或>0.4MPa

旋转滤网冲洗水压力低<0.35MPa

旋转滤冲洗前网前后水位差≥600mm

旋转滤冲洗时旋转滤网高速正转持续20min,网前后水位差≥600mm

格栅清污机前后水位差≥600mm

2)工艺设备和电气设备启动/停止、开启/关闭越时限报警。

对于电机供电回路断路器/接触器、电动蝶阀等有命令执行反馈信号的,如果顺序未能在约定的时间内完成则报警。

3)直接来自工艺设备、电气设备的故障信号。

4)控制系统设备自身故障的报警。

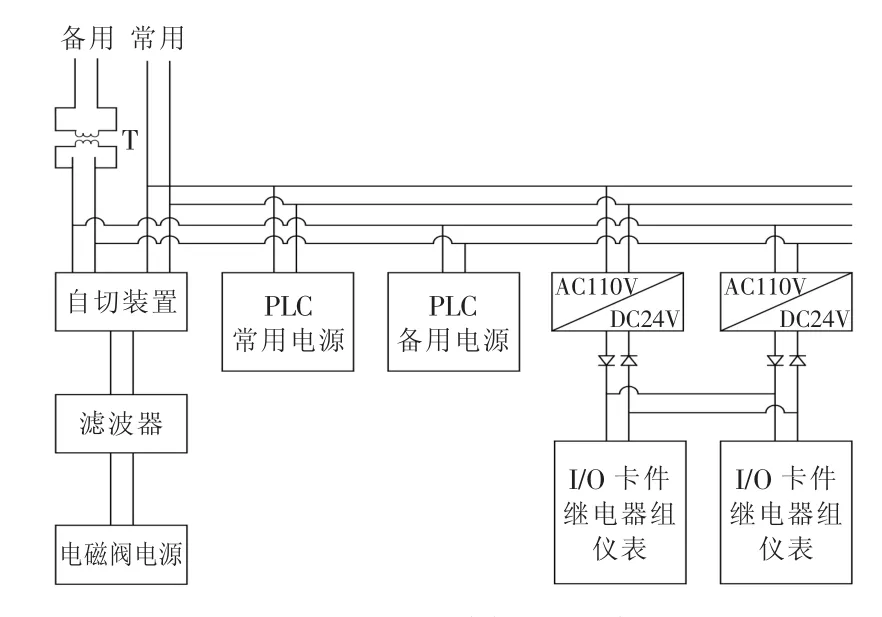

5 控制系统供电设计

PLC现场站由两路来自不同上级的电源供电,如图3所示。常用电源来自4号机组主厂房AC110 V UPS分电盘,备用电源来自新设配电柜3DP、AC380 V、IT制,其中AC380 V电源在1CG柜中通过AC380V/AC110 V变压器转换为AC110 V。来自电厂4号机组UPS电源要求为 AC110 V、15 A、在循环水泵房PLC站接入端压降小于5%。

PLC电源模块配置、电磁阀供电采用冗余设计,电压等级为AC110V。为PLC输入/输出/通讯卡件、二线制仪表、信号转换器/分配器和电机转速数显报警仪器等供电的开关电源采用冗余设计,电压等级为DC24 V。不同电压等级的电源装置均有故障报警信号输出至PLC。

图3 控制系统供电系统图Fig.3 Power supply diagram of control system

6 结语

宝钢电厂4号机组循环水泵房现场控制系统的设计满足了4号机组监控总体技术要求。系统投入运行至今,控制系统设计的高可靠性确保了泵房工艺设备的运行正常,直观的信号监视、齐全的报警提示以及便于操作的界面满足了现场操作需求。系统设计中采用的各类冗余技术和全面的控制功能对今后大型市政泵站控制系统的设计具有一定的借鉴作用。

[1] 朱雪明,黄澄,徐振强.大型市政输水泵站综合自动化系统设计[J].给水排水,2010,36(2):52-57.

[2] 中华人民共和国水利部.GB50265-2010泵站设计规范[S].北京:中国计划出版社,2011.

[3] 冯建玉,韩静.无扰动手/自动切换在S7-300系统中的应用[J].自动化仪表,2007,28(z1):172-173.

[4] 刘春青.泵房自动控制系统的信号设计[J].中国科技博览,2008(22):129. ■