CRTSⅢ型轨道板气液联动同步放张器的优化与改进

2014-03-09毛劲吴元文王进戈唐娟宋海磊彭韬王洪亮

毛劲,吴元文,2,王进戈,唐娟,宋海磊,彭韬,王洪亮

(1.西华大学机械工程与自动化学院,四川成都 610039;2.宜宾普什集团有限公司,四川宜宾 644007; 3.四川理工学院机械工程学院,四川自贡 643000,4.中铁二十三局集团有限公司,四川成都 610072)

CRTSⅢ型轨道板气液联动同步放张器的优化与改进

毛劲1,吴元文1,2,王进戈1,唐娟3,宋海磊1,彭韬1,王洪亮4

(1.西华大学机械工程与自动化学院,四川成都 610039;2.宜宾普什集团有限公司,四川宜宾 644007; 3.四川理工学院机械工程学院,四川自贡 643000,4.中铁二十三局集团有限公司,四川成都 610072)

基于气液联动同步放张器在实际运用中出现的新型放张工艺要求,深入了解现场钢筋放张工艺和放张器实际使用时出现的问题,进行针对性的完善和改进。优化其结构尺寸,克服钢筋或放张器断裂现象;严格控制液压油流过环形间隙的流量和时间,实现缓慢动态同步放张;设计回油单向阀,达到油液迅速自动复位的目的。优化和完善了气液联动同步放张器,并以有限元分析数据为参考,证实了放张器的可行性。

气液联动同步放张器;优化;环形间隙流量控制;缓慢同步放张;回油单向阀

气液联动同步放张器被应用于高铁CRTSⅢ型无碴轨道板钢筋的张拉、放张以及同步卸荷工艺,它不仅可以成功地实现其放张工艺要求,还能克服由剪切、锯割或氧-乙炔焰熔断等传统张拉、放张方法[1-2]引起的轨道板应力传递长度骤增或端部开裂现象,同时也解决了横梁放张法带来的劳动强度大、工序繁琐、体积庞大等问题。根据CRTSⅢ轨道板制作要求,将放张器作为联接件与钢筋串联,共同承受80 kN张拉力并恒压保持24 h以上,待混泥土凝固后再卸荷复位,以便循环使用。自投入使用以来,放张器长期工作于高温、高强度震动的恶劣环境,加之内部100 MPa的超高压力,导致在循环使用过程中出现疲劳漏油、卸荷困难、异步放张以及活塞杆断裂等现象。虽然只是细微的瑕疵,但足以对轨道板造成致命性的损伤。油液微漏引起放张器压力下降,保压失败,钢筋预应力减小,轨道板寿命降低;卸荷困难造成放张器异步放张,压力逐级均分,卸荷难度指数上升;钢筋或放张器的损坏势必对轨道板端部造成冲击,其危害程度上升至由剪切、锯割等传统放张方法造成的影响。针对上述现象,深入分析了气液联动同步放张器的工作原理,优化完善其尺寸结构,并严格控制卸荷过程中油液通过环形间隙的流量和时间,以达到缓慢、同步、动态放张的目的,同时设计回油单向阀,解决放张器回油困难的难题。

1 气液联动同步放张器现存问题

1.1 工作原理简介

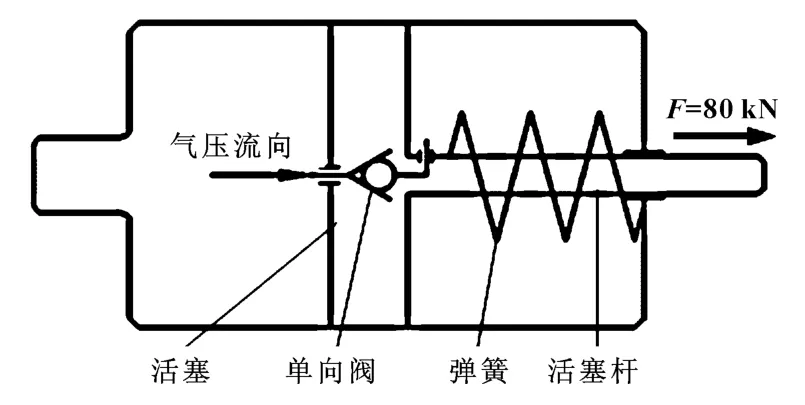

气液联动同步放张器工作原理如图1。

图1 气液联动同步放张器原理示意图

活塞杆受张拉力F时,液压腔内油压升高予以平衡,实现保压功能。稳压24 h后,气压腔进气,推动卸荷顶针向右运动,单向阀导通,完成同步卸荷。在弹簧的作用下,液压油回流,实现自动复位[3]。

1.2 设计限制

因现场安装环境的影响,气液联动同步放张器尺寸设计受到限制,导致放张器液压腔内部压力高于100 MPa,这不仅为密封工艺带来了极大困难,而且增加了放张器气压腔的开启压力,使得同步放张工艺难以实现,更降低了恶劣工况下的安全系数,暗藏安全隐患。再者,空气压缩机气体压力误差也增加了放张器同步卸荷的难度系数。

轨道板制作时,多个放张器并联同步受拉,其拉力大小均为F=80 kN,如图2所示。

图2 放张器现场安装及同步受拉实物图

轨道板中的混泥土凝固后,放张器可视为刚体,几十甚至几百个放张器与钢筋相联接,因放张器制造误差、安装位置偏差造成的受力不均以及气压浮动引起的压力变化等因素的干扰,很难保证实际运用中的完全同步卸荷。如若某一放张器先放张,其受力立即转移并均分到其余未放张的放张器之上,如图3所示。

图3 放张器受力转移示意图

由于局部张拉力的转移,导致未放张的钢筋拉力增加,若20%的放张器先放张,其载荷将均分到剩余80%尚未放张的钢筋之上,当所受张拉力超过其材料的抗拉强度时,就造成了钢筋或放张器的断裂。截面断裂如图4所示。

图4 放张器活塞杆断裂截面图

2 放张器性能完善

2.1 尺寸改进

放张器原尺寸的设计、计算、校验和有限元分析[4]等皆已满足要求,但液压腔内受力面积较小导致压力超过100 MPa。根据压强公式p=F/S可知,在张拉力F一定的情况下,可以通过增大截面面积S来减小液体压力p。由图3可知,放张器现场安装工艺采用上下错位安装方法,这无疑为放张器外形尺寸的增加提供了依据。所以增加缸筒内、外径即可增大液压腔内的截面面积,从而达到减小液体压力p的目的。

沿用原有的38CrMoAl高强度合金钢材料,取静载荷安全系数n=3,它具有足够的强度和冲击韧性,是作为缸筒和活塞杆材料的不二之选。

活塞杆在直径d=15 mm时已具备足够的抗拉强度,但考虑到缸筒内径增大,故取活塞杆直径d1= 20 mm,这里不做验算。

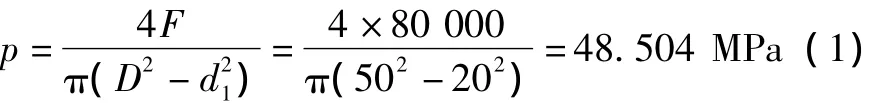

缸筒外径受现场安装尺寸的限制,所以确定缸筒外径D1=70 mm,壁厚δ1=10 mm,底厚δ2=15 mm,内径D=50 mm。液压腔内压力大小:

2.2 缸筒壁厚校验

缸筒壁厚较薄会引起塑性变形[5],需计算缸筒内径增加后所能承受的最大额定压力pN:

其中:σs为材料的屈服强度,σs=850 MPa。

同时额定压力也应满足:

其中:prL为缸筒发生完全塑性变形时的压力:

另外缸筒爆裂压力:

因工作压力p<pN,且p<<pE(爆裂压力),故缸筒壁厚符合设计要求。同时相比于原放张器100 MPa的工作压力而言,降低至50 MPa以下,达到了减小工作压力的目的,为后续卸荷单向阀的导通奠定了基础。

2.3 卸荷压力计算

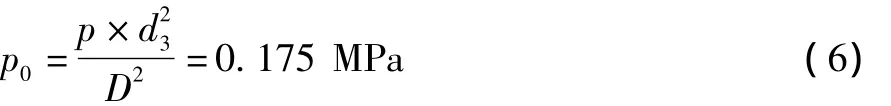

当放张器正常工作时,液压腔内工作压力p= 48.504 MPa,卸荷单向阀小球直径d3=3 mm,对应气压腔开启压力为p0,则:

由上述计算结果可知,相比于原来1 MPa的气体开启压力,在很大程度上得到了降低。选用0.8~1 MPa的空气压缩机,在克服气体压力沿层损失和密封圈与缸筒内壁摩擦阻力 (计算省略)的情况下,仍有足够大的气压实现放张器的同步卸荷。

2.4 材料性能测试

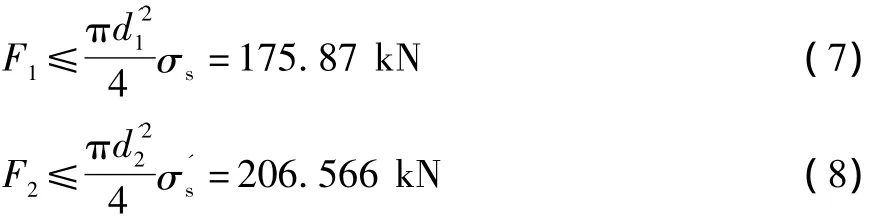

轨道板中钢筋的材料为45Si2Cr,拉伸极限为=1 470~1 570 MPa,直径d=15 mm,端部采用2M15×1.5公制螺纹联接,小径=13.376 mm[6];活塞杆拉伸极限为σs=835~1 050 MPa,端部联接螺纹M18×1.5,小径=16.376 mm[6],分别计算活塞杆和钢筋断裂时承受的最大拉力F1、F2:

由此可见,80 kN的工作压力下,钢筋和放张器均能稳定工作,并不会产生断裂现象。同时根据以上数据可知,放张器断裂的极限拉力F1和钢筋断裂极限拉力F2关系为F1<F2。工况下难免因为气压误差、安装位置偏差、放张器受力不均以及制造误差等突发事件造成的个别放张器的张拉力突然增大,当超过175.87 kN时,必然引起放张器活塞杆的断裂。

因此活塞杆目前的材料抗拉性能必不能满足要求,为避免这类现象,对活塞杆材料进行优化,应选用与钢筋相同的材料45Si2Cr或者更高抗拉性能的高强度材料作为活塞杆材料。

对应活塞杆临界断裂张拉力F1作用下的卸荷压力大小为:

由此可知,活塞杆在临界断裂张拉力作用下,0.8~1 MPa空气压缩机依然可以顺利地开启卸荷单向阀,实现卸荷功能,理论上在排除外界突发干扰因素情况下,钢筋和放张器不会出现断裂现象。

3 放张器缓慢同步放张的实现

放张器在卸荷过程中,为避免某些放张器在卸荷单向阀开启时瞬间完全卸荷,从而给其他放张器造成冲击,工艺要求放张器应具备缓慢放张和动态卸荷的功能。通过控制液压油流过单向阀的流量和时间等方式来延缓卸荷过程,使每个放张器从开始卸荷到完全卸荷的整个过程处于动态平衡。这样不仅卸荷时间充裕,放张器受力均匀,还解决了由于瞬间冲击造成的钢筋或活塞杆断裂的问题,达到实现缓慢、同步、动态放张的目的。

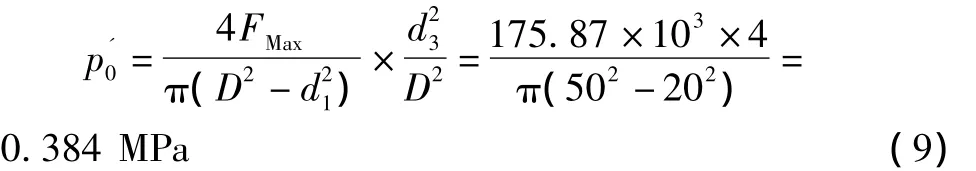

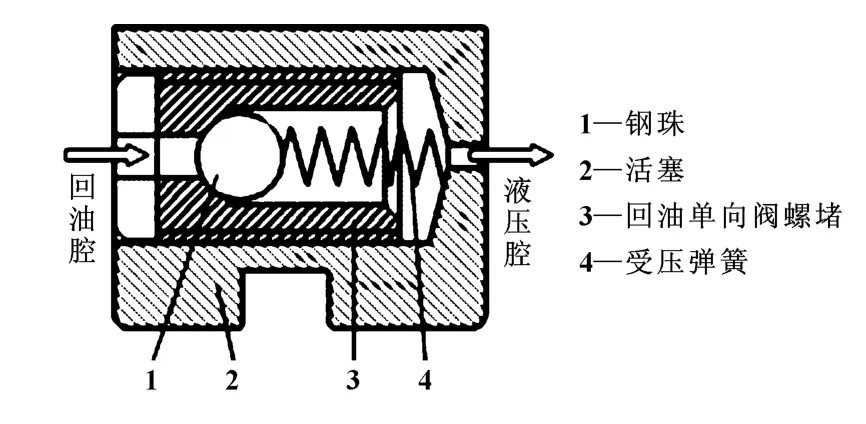

气压推动卸荷顶针导通卸荷单向阀时属于圆柱体过渡配合,液压油通过二者的环形公差间隙h流入回油腔。当同心圆柱环形间隙h/d<<1时,环形间隙流动[7-10]近似看成平行平板的间隙流动,如图5平行平板间隙流动原理所示。

图5 平行平板间隙流量

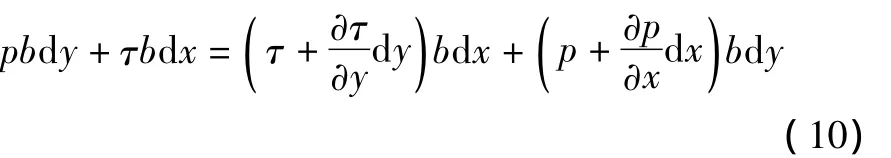

沿流动方向(x轴)的列平衡方程如下:

式中:C1,C2为积分常数,当平行平板间的相对运动速度为u0时,利用边界条件:y=0处,u=0;y=h处,u=u0,得液体在平行平板缝隙中的流量为:

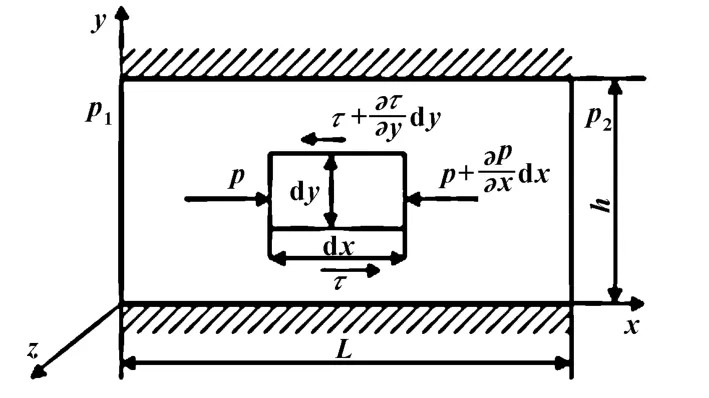

对于同心圆环环形间隙流量而言,只需用πd代替式 (14)中的b即可,如图6所示。

此外,液压油进入回油腔的过程,单向阀和卸荷顶针都相对静止,即μ0=0。由此可得同心圆环环形间隙流量公式为:

图6 同心圆环间隙流量

单向阀环形单边间隙h=0.02 mm,长度l=6 mm,美孚68号抗磨液压油在40℃的运动黏度ν=68 mm2/s,密度为ρ=0.882×103kg/m3。所以其动力黏度μ为:

由钢筋张拉工艺可知,在80 kN的张拉力作用下,钢筋的变形量为H=8 mm,故可得知卸荷之后流入回油腔的液压油体积V:

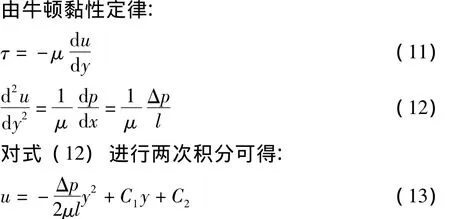

图7 压力-流量时间关系图

绘制压力-时间关系图如图7所示,可知:卸荷完成的最短时间为23.37 s,最长约为4 min,满足钢筋张拉工艺要求,同时也克服了轨道板因瞬间卸荷冲击带来的端面破裂及其他的负面影响,实现了缓慢、同步、动态放张工艺。

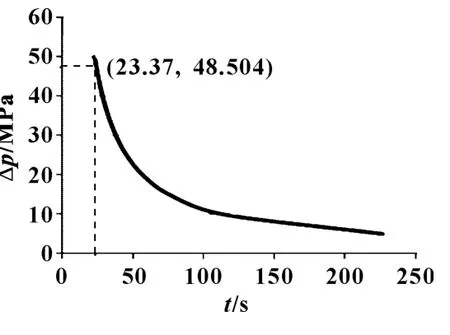

4 回油单向阀设计

同心圆环环形间隙流量控制方法解决了气液联动同步放张器缓慢同步放张的难题,但同时也为液压油的回流 (即放张器的自动复位)功能带来了困难。希望放张器在工作时应具备缓慢同步卸荷、迅速自动复位的功能,否则将会使放张器的循环利用受到影响。所以在活塞端面上设计了回油单向阀[11],其局部示意图如图8所示。

图8 回油单向阀示意图

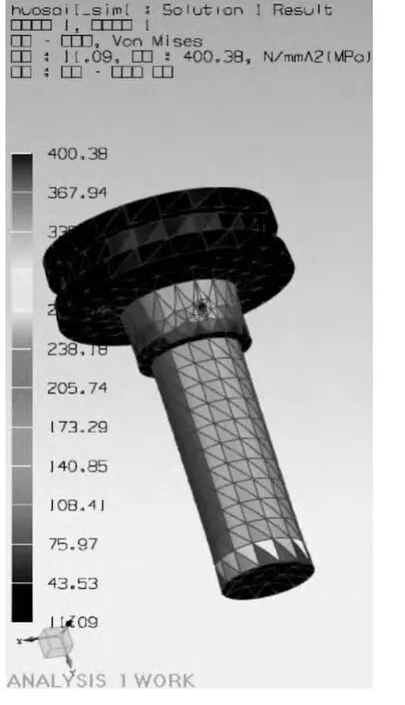

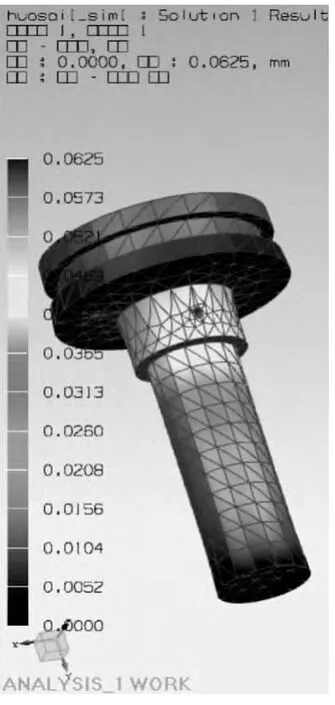

保压时,液压腔为高压,单向阀截止;卸荷时,在液压腔复位弹簧的作用下推动活塞向左运动,回油腔内形成压力,从而导通回油单向阀,实现快速回油复位功能。值得一提的是单向阀的弹簧刚度很小,承受的压力只有几牛顿,所以不会造成正向开启困难的现象。由于在活塞上开孔装了一个单向阀,势必使其抗拉强度受到影响,对活塞及活塞杆进行有限元分析,校核其强度,如图9和图10所示。

图10 应力集中区

图9 位移变形量

结论:在80 kN的张拉力作用下,活塞最大变形量只有0.062 5 mm,在材料允许的弹性变形范围内;而在活塞杆端部出现了应力集中现象,最大应力为400.38 MPa,在材料抗拉强度范围内,不会引起活塞杆的断裂。

5 结束语

以气液联动同步放张器为主线,在其基础上进行了全面的现状阐述和问题研讨,以实践数据为依据,指出其设计缺陷,从可靠性、安全性和实用性等方面进行综合性的改进和完善。通过现场工况的反馈,改进放张器结构尺寸,降低其内部油液压力,提高安全系数。同时以环形间隙流量控制方法为理论依据,严格控制放张器卸荷过程中的流量和时间,实现放张器缓慢同步放张的功能。为克服缓慢放张引起的回油困难现象,设计回油单向阀,达到快速回油的目的。最后对优化之后的方案进行综合的校核与试验,肯定了放张器的可行性。此外,针对该放张器的完善措施,需要指出的是放张器在加工精度方面有较高的要求,这样才能确保缓慢放张时间的准确控制。

【1】王昆,周瑞生.先张法预应力空心板梁预制技术[J].交通科技,2001(6):14-15.

【2】卢建中.博格式轨道板预制关键技术探讨[J].铁道建筑技术,客运专线建设专题,2007(3):1-5.

【3】张萃,王磊.液压与气压传动[M].北京:清华大学出版社,2011.

【4】宋海磊,吴元文,王进戈,等.高速铁路轨道板先张预应力同步放张器的研究[J].西华大学学报:自然科学版,2014(2):73-76.

【5】成大先.机械设计手册:第5卷[M].5版.北京:化学工业出版社,2008.

【6】成大先.机械设计手册:第2卷[M].5版.北京:化学工业出版社,2007.

【7】周梓荣,赖帮钧,罗亮光.环形微间隙压力水流动特性及计算公式的研究[J].凿岩机械气动工具,2007(1):61-64.

【8】周梓荣,赖帮钧,罗亮光.环形微间隙压力水流动特性及计算公式的研究续[J].凿岩机械气动工具,2007(2): 50-57.

【9】赖帮钧,周梓荣.间隙泄漏水量的初步测定及其计算公式的探讨[J].凿岩机械气动工具,2002(2):45-52.

【10】周享达.工程流体力学[M].北京:冶金工业出版社,1994.

【11】戴远敏,李建英,刘海之.提高液控单向阀的实践与研究[J].液压与气动,2006(6):76-78.

Optimization&Improvement of Pneumatic-hydraulic Synchronous Unloading Mechanism on CRTSⅢRail-plate

MAO Jin1,WU Yuanwen1,2,WANG Jinge1,TANG Juan3,SONG Hailei1,PENG Tao1,WANG Hongliang4

(1.School of Mechanical Engineering and Automation,Xihua University,Chengdu Sichuan 610039,China; 2.Push Drive Co.,Ltd.,of Yibin,Yibin Sichuan 644007,China; 3.School of Mechanical Engineering,Sichuan University of Science&Engineering,Zigong Sichuan 643000,China; 4.China Railway 23th Construction Bureau Ltd.,Chengdu Sichuan 610072,China)

In view of new-type tension and extension process requirements in the application of pneumatic hydraulic synchronous unloading mechanism,understanding field extension process of steel bar and problems in the using course,some relative proposals were presented for its perfection and improvement.Changing the structure and size,steel bar and PHSUM fracturing problems were overcome.Controlling the flow and time through annular clearance strictly,slow and synchronous unloading was realized.Besides,oil return check valve was designed to realize oil quick reposition.The feasibility of the optimization was verified by finite element analysis.

Pneumatic-hydraulic synchronous unloading mechanism;Optimization;Annular clearance flow control;Slow and synchronous unloading;Oil return check valve

TH137.9

A

1001-3881(2014)8-071-4

10.3969/j.issn.1001-3881.2014.08.024

2013-04-08

铁道部2012年重大科研项目 (2012G005-A)

毛劲 (1988—),男,硕士研究生,研究方向为机械电子工程。E-mail:lingjiming_131420@163.com。