基于HNC-210B系统圆柱凸轮凹槽的数控加工

2014-03-09程畅

程畅

(常州轻工职业技术学院,江苏常州 213164)

基于HNC-210B系统圆柱凸轮凹槽的数控加工

程畅

(常州轻工职业技术学院,江苏常州 213164)

圆柱凸轮机构是一种广泛应用的间歇机构,其凹槽曲线的加工较为复杂,采用四轴联动的加工中心进行数控加工可简化操作、提高零件的精度和效率。以HNC-210B MD系统为例,介绍了圆柱凸轮凹槽的数控加工工艺设计、对刀操作以及编程方法,着重阐述了宏程序的编程方法及与CAD/CAM软件自动编程的优缺点,为圆柱凸轮凹槽的数控加工提供了参考。

圆柱凸轮;凹槽曲线;数控加工

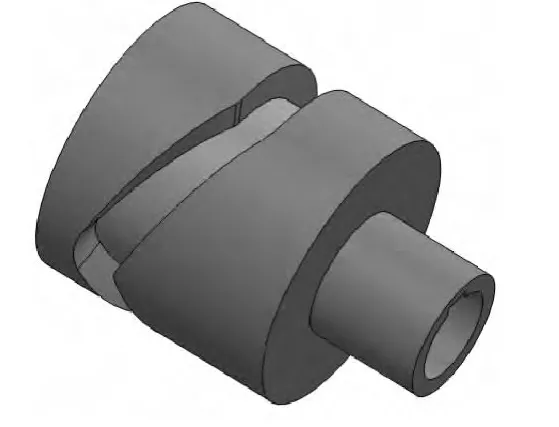

圆柱凸轮机构具有体积小、结构紧凑、传递扭矩大和精度高等优点,是广泛应用于自动控制方面的一种间歇机构。其中,圆柱凸轮 (如图1所示)的凹槽曲线的加工较为复杂,传统的加工方法是采用分度头铣削、靠模法 (仿形法)或手工描点、拟合轮廓、铣床粗铣和手工精锉等方法加工。这些加工方法不仅难度大、周期长,且加工后零件精度低、可靠性较差。使用四轴联动的加工中心进行数控加工,相对要简单,精度和效率将大大提高。下面主要介绍采用HNC-210B MD系统和具有四轴联动功能的DMTG VDF-850型加工中心对圆柱凸轮凹槽曲线 (如图2示例)进行数控加工。

图1 圆柱凸轮立体图

图2 圆柱凸轮工作图

1 工艺分析

圆柱凸轮加工一般采用范成法,即根据圆柱凸轮和从动件 (滚子)的相互运动关系,将滚子代以相同形状和尺寸的刀具,以数控的形式模仿两者之间实际工作时的相对运动关系,采用与槽宽相应的标准立铣刀沿槽腔中心曲线 (参见图2中圆柱凸轮柱面展开图中心线A—B—C—D—E—F—G—H—A)加工出符合设计要求的圆柱凸轮。对于槽宽尺寸精度要求不高时,一般精加工工序采用与槽宽尺寸等径刀具加工,不使用刀具半径补偿功能。对于图2所示的圆柱面上的凹槽,需要一个直线轴 (X轴)和一个回转轴 (A轴)联动才能完成加工,所以选择四轴以上的加工中心进行加工。安装时,将圆柱凸轮φ80 mm圆柱面装夹在立式加工中心第四轴 (A轴)的三爪卡盘上,轴端110 mm处定位,另一端采用加工中心手动顶针尾座顶尖定位,利用磁性表座和杠杆百分表校正圆柱凸轮圆柱面的跳动,控制在0.02 mm以内后夹紧工件。根据凹槽的加工尺寸精度 (IT8)和表面粗糙度 (Ra1.6)要求,采用粗铣后精铣的加工方案。根据槽宽尺寸(20 mm)和深度(15 mm),考虑到粗加工时主轴和工装夹具的刚度问题,粗加工时,采用φ18 mm(T1)高速钢键槽铣刀开槽,分3层进行铣削,取ap=5 mm,S=400 r/min,F=30 mm/min;精加工时,采用φ20 mm(T2)四刃高速钢立铣刀,取ap=15 mm,S=500 r/min,F=50 mm/min。

2 对刀操作

对刀是自动加工前必备的工作,是数控加工中的重要操作与技能。对刀的准确性及效率直接影响零件的加工精度与效率。对刀的目的是为了建立工件坐标系,即确定随编程而变化的工件坐标系的程序原点在唯一的机床坐标系中的位置,并采用相关参数的设置使建立的工件坐标系与编程坐标系一致。圆柱凸轮的对刀操作相对一般零件较为复杂。图2中的编程坐标系原点选择在点A(X0Y0Z0A0)(如图2(c))或点O(如图2(b))。尺寸精度要求不太高时,可采用试切法对刀,选择T2作为基准刀,具体步骤为:如图2(a),刀具置1位,与工件微量接触,按机床控制面板上“设置→坐标系”对应功能键,光标移至G54中X处,按[正向偏置],输入“40”(即刀具半径加上偏置量)→“确定”,此时,刀具间接到达点O时的X向的机床坐标值自动输入至G54中;如图2(b),刀具置2位,与工件微量接触,按“设置→坐标系”对应功能键,光标移至G54中Y处,按[记录I],后移刀具,注意保持机床坐标Z方向值不变,走 “[”路线,刀具置3位,与工件微量接触,按[记录II]→[分中],此时,刀具间接到达点O时Y向的机床坐标值自动输入至G54中;将G54中Z处值置“0”;利用G54中Y坐标值作为参考,刀具置4位,与工件微量接触,将此时的Z向机床坐标值输入至长度补偿H2处;同理,对于T1只须Z向对刀,将机床坐标值输入至长度补偿H1处。

3 编程方法

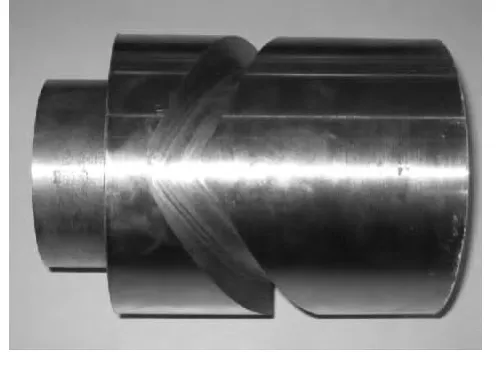

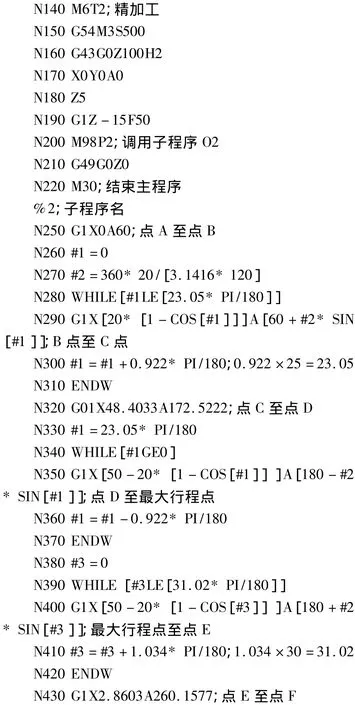

圆柱凸轮凹槽的加工编程方法一般采用宏程序手工编程及利用CAD/CAM软件(如MasterCAM)自动编程两种。宏程序手工编程程序段较少,对于能熟练使用宏程序的操作者来说,这种编程方法比较实用,操作方便。而自动编程程序段很长,如果正确使用软件生成的程序一般不会出错,但一旦出现问题,检查起来比较麻烦。自动编程采用的基本方法是:利用软件的CAD模块绘制凹槽的外形展开图;利用软件的CAM模块,通过交互输入相关工艺参数,生成展开图的平面铣削刀位路径;建立坐标转换模型,开发软件的专用后置处理程序,使平面铣削刀位路径通过后置处理转换为加工空间凸轮槽的数控程序,并将程序输入机床实现零件加工(如图3所示)。

图3 圆柱凸轮产品图

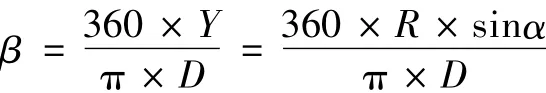

使用宏程序编程前,首先计算凸轮槽腔中心曲线的基点坐标。根据圆柱凸轮外表面展开图所给定的尺寸(如图2(c)所示),可计算出圆弧过渡段相关参数。其中,圆弧段对应X轴和Y轴的距离X、Y可由下式计算:

式中:R为圆弧半径,α为圆弧段对应中心角。

A轴角度增量β由下式计算:

式中:D为圆柱凸轮直径。

也可以利用AutoCAD绘制及标注功能得到各基点坐标。计算结果为:A(0,0)、B(0,60)、C(1.596 7,67.477 8)、D(48.403 3,172.522 2)、E(47.139 7,189.842 2)、F(2.860 3,260.157 7)、G(0,270)、H(0,0)。选用HNC-210B MD系统进行编程,程序如下:

4 结束语

基于范成法加工原理,依靠宏程序或CAD/CAM软件自动编程,解决了圆柱凸轮凹槽曲线加工的实际问题,值得推广,但也有其局限性。当凹槽宽度尺寸精度要求较高或找不到直径与槽宽尺寸相等的标准刀具加工时,宏程序的编程方法将不太适用或编程更加繁琐,可采用自动编程模式。粗加工时,根据凹槽曲线中心位置,自动偏置,预留精加工余量,多次走刀,即可开槽,但精加工时,要根据粗加工后的测量尺寸来确定精加工量,即时调整走刀偏置量,再进行自动编程,生成精加工程序,操作相对复杂化。将宏程序与CAD/CAM技术相结合,优化程序,可提高加工效率。

【1】王志平.使用加工中心的零件加工[M].北京:高等教育出版社,2010:121-129.

【2】俞庆,刘昌荣,陈春明,等.空间圆柱凸轮的数控加工工艺设计[J].机械研究与应用,2006(4):78-79.

【3】陈豫红,周尚荣.圆柱凸轮数控加工中CAD/CAM技术的应用[J].工具技术,2008,42(7):62-65.

【4】刘德福,潘晋平,周贤.圆柱凸轮数控加工的几个关键问题[J].机械传动,2003,27(3):53-55.

【5】HNC-210A/B MD编程说明书.

CNC Machining of Cylindrical Cam Groove Based on HNC-210B System

CHENG Chang

(Changzhou Institute of Light Industry Technology,Changzhou Jiangsu 213164,China)

Cylindrical cam is a kind of widely used intermittent mechanism,cylindrical cam groove curve processing is more complicated.Using machining center with four shaft linkage function,CNC machining can simplify operation to improve accuracy and efficiency of the parts.Taking HNC-210B MD system as an example,the technical design of CNC machining was described,as well as presetting cutter operation and programming methodology.Focusing on the macro program programming method,the advantages and disadvantages of automatic programming using CAD/CAM software were introduced.It provides reference for CNC machining of cylindrical cam groove.

Cylindrical cam;Groove curve;CNC machining

TH132

B

1001-3881(2014)8-056-3

10.3969/j.issn.1001-3881.2014.08.019

2013-03-08

程畅 (1970—),男,副教授,研究方向为机械设计与制造、数控技术等。E-mail:chengnahc@163.com。