发动机缸孔加工精度控制方法研究

2014-03-09宋凤敏赵玉祥杨宪张雪萍姚振强赵同铭

宋凤敏,赵玉祥,杨宪,张雪萍,姚振强,赵同铭

(1.山东水利职业学院,山东日照 276826; 2.上海交通大学,上海 200240; 3.上汽通用五菱汽车股份有限公司,广西柳州 545007)

发动机缸孔加工精度控制方法研究

宋凤敏1,赵玉祥2,杨宪2,张雪萍2,姚振强2,赵同铭3

(1.山东水利职业学院,山东日照 276826; 2.上海交通大学,上海 200240; 3.上汽通用五菱汽车股份有限公司,广西柳州 545007)

通过对汽车发动机缸孔进行镗削变形仿真和镗削运动轨迹的分析,采取位置变化因子和进给量变化因子,使进给量沿加工深度逐渐变化的方法,改变相应位置的变形量,同时通过改变刀路密疏程度,修正缸体缸孔的形状,提高了缸孔尺寸、圆度和圆柱度的精度以及平台网的质量。

发动机缸孔;镗削;加工精度控制

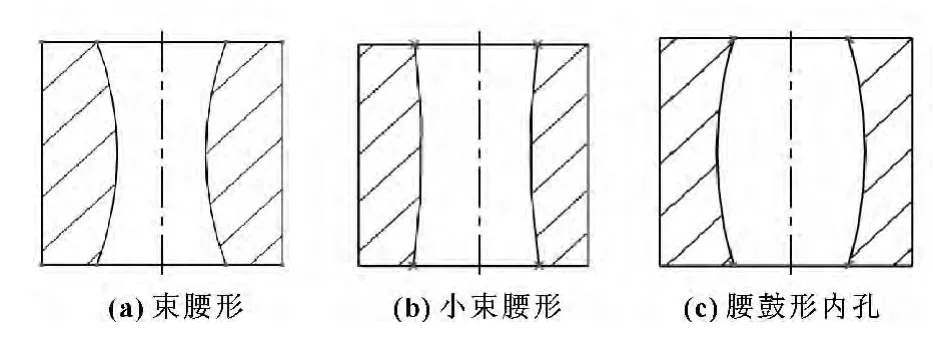

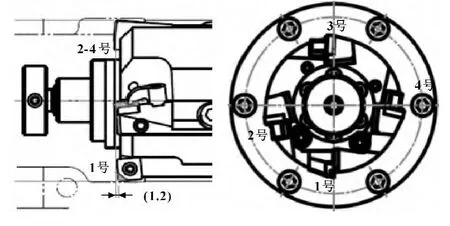

汽车发动机缸孔加工的最后两道工序分别为缸孔镗削和珩磨,生产线上缸体缸孔使用四轴联动卧式镗削中心,按图1所示001号→002号→003号→004号顺序进行镗削加工,然后使用某公司生产的珩磨机,分粗珩、半精珩和精珩3道工序,珩磨时主轴顺时针旋转。

图1 缸孔镗削和珩磨加工顺序

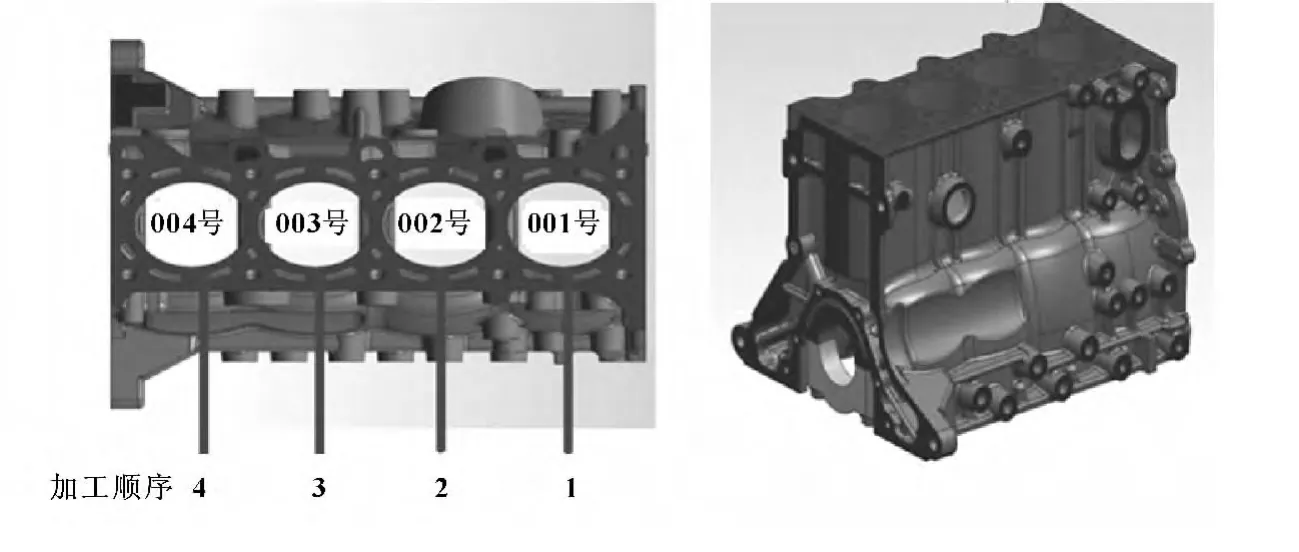

日常抽检项目包括两道工序的尺寸精度、圆度、圆柱度和粗糙度检测。发现镗削时缸孔大部分内孔呈“束腰形”(两端直径大,中间部分小),珩磨后呈“小束腰形”(两端直径小,中间部分稍大),如图2所示。文中通过变化进给量的值改变材料变形大小和刀路密疏程度,以修正镗削孔的形状使之呈“小束腰形”,珩磨后得到较理想的圆柱状内孔。

图2 内孔截面图

1 尺寸匹配法推出镗削内孔形状

由于机床、刀具、工件材料、缸体结构和冷却等条件的影响,缸孔不是理想的圆柱状。理论上缸体本身的结构特点对镗削的最终尺寸和圆度影响特别大,加工过程中,孔壁薄弱的地方变形大,去除量小,加工完成后,恢复变形,该处直径值小[1],生产中常称为让刀或欠切削,反之为多吃刀或过切削。

1.1 基于Abaqus软件分析缸孔镗削变形

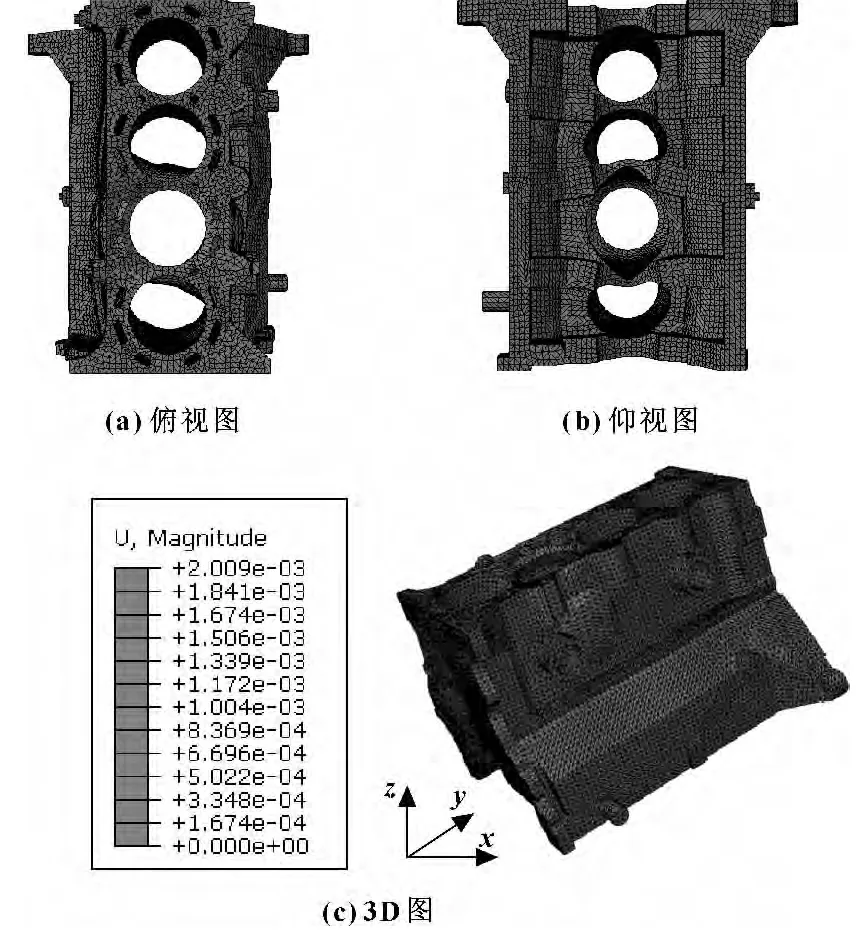

镗削时切削用量如下:粗加工切削深度ap= 0.425 mm,精加工时a'p=0.1 mm;进给量f=800 mm/min(0.232 mm/r);主轴转速n=3 450 r/min,v=πDn=752.76 m/min。由镗削力经验公式计算得出:指向孔壁的背向力Fp=82.02 N,切向切削力FC=128.29 N,轴向进给力Ff=106.85 N。利用Abaqus仿真软件对缸体加工时受力变形进行仿真[1],缸体底面采用一面两销定位约束5个自由度,仿真结果如图3所示。

图3 缸体镗削变形图

(1)XZ截面的Z方向中间变形量最大,半径方向最大值为2 μm。

(2)YZ截面下端变形量比上端大,向外突;中间部分向孔心变形,造成过切,多吃刀。

1.2 实际镗削缸孔形状

实际测量结果显示,缸孔尺寸值和加工时材料形变情况相符:

(1)X方向的孔深度中间部位比两端尺寸值小(其差值称为弓高),呈束腰形,弓高平均值为6.5 μm,最大处13.2 μm。

(2)Y方向的孔深度中间部位比两端尺寸值大,呈腰鼓形,弓高平均差值为2.58 μm。

(3)X方向束腰程度比Y方向腰鼓程度严重,按各截面的平均计算,缸孔呈束腰形,两端直径尺寸大、中间小。

由日常检测数据和加工变形仿真分析结果,可将缸孔简化成理想的束腰形,如图2所示。假设镗削孔为理想圆柱形,由珩磨机制[2-5]决定珩磨后缸孔呈腰鼓形,如图2(c)所示,即孔中间部分珩磨去除量大于两端的值。

假设缸孔的珩磨去除量和镗削余量一致,两者进行叠加[6],理论上能得到理想的圆柱形状,如图4所示。

图4 叠加原理

实际生产中,缸孔珩磨后最终形状为小束腰形,弓高为2.13 μm,即镗削内孔时中间去除材料少,形成的束腰形状起主要作用,在规定的时间内完成珩磨切削,最终没能完全修正内孔的束腰形状,而呈现小束腰形,如图5所示。

图5 实际生产中的内孔形状

由图4叠加原理可知,如果要得到近似柱形内孔,在珩磨工序去除量一定的情况下,可以反向推断出镗削时内孔束腰形状的大小程度及镗削余量。生产中通过进给量的变化改变材料的变形量和刀路密疏程度,以控制孔径大小,修正孔的形状。

2 基于MATLAB软件仿真镗削轨迹

2.1 匀速镗削轨迹仿真

假设材料没有变形,利用MATLAB对缸孔镗时切削刃的轨迹和内孔圆柱面展开进行仿真。加工时使用组合镗刀,一次装夹和走刀完成,4个切削刃,1个精加工刀刃1号和3个半精加工刀刃 (2-4号)按间隔90°均匀分布在圆周上,半精加工刀刃与精加工刀刃间隔1.2 mm,如图6所示。

图6 组合镗刀

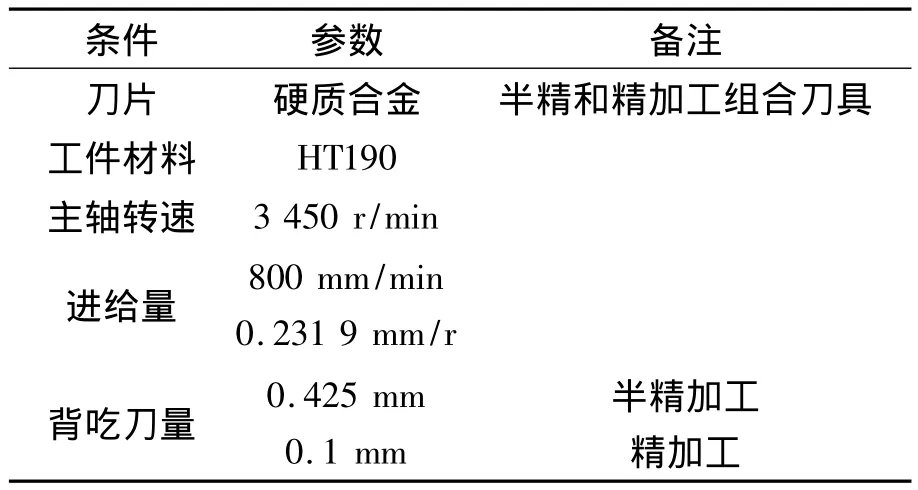

缸体生产线上镗削相关参数见表1。

表1 生产加工参数

以表1中的参数进行仿真,得到如图7所示,恒定进给量为800 mm/min的三维轨迹及圆柱面展开图,白色处是没有去除材料的地方,刀路疏密程度一致,即内孔各处的去除量一致,理想状态下内孔各处直径尺寸一致。

图7 进给量为800 mm/min时三维轨迹及圆柱面展开图

而实际生产中,内孔中间部位直径值偏小,需要在中间部位减小进给量的值以加密刀路,同时由于减小进给量,作用在孔壁上的力变小,材料变形量减小,最终使此处孔径加大。

2.2 变速镗削轨迹和孔内壁形貌仿真

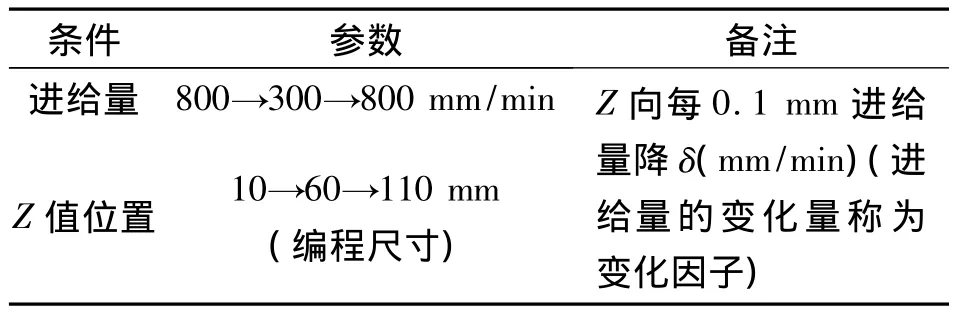

镗削过程中,保持镗削线速度和背吃刀量不变,使进给量随切削深度 (Z向位置)逐渐变化,实现刀路密集或稀疏。基于测量结果对缸孔深度进行划分,建立缸体缸孔深度与进给量的关系模型。孔高度为120 mm,中间变速部分高度为100 mm,两端各10 mm以进给量为800 mm/min匀速加工;中上部位进给量递减至300 mm/min,中下部进给量递增至800 mm/min,如表2所示。

表2 实验方案相关参数

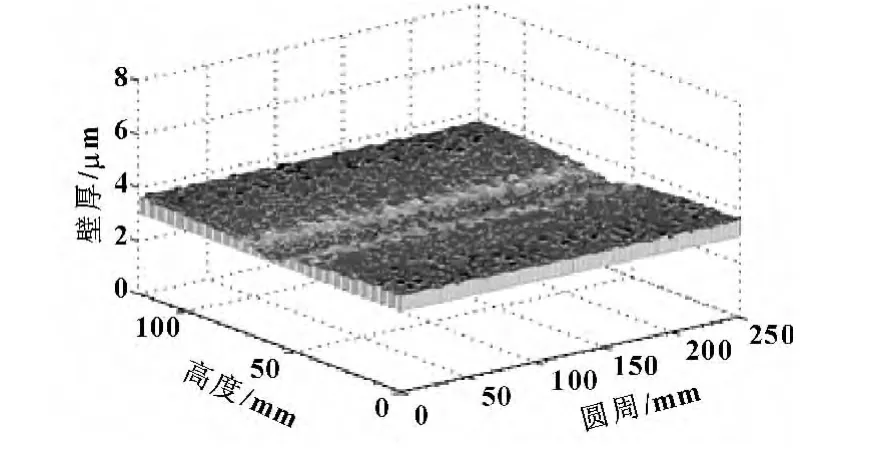

图8 F=800→300→800 mm/min轨迹圆柱面展开图

缸孔内壁展开图如图8所示,刀路逐渐密集和稀疏。并运用stem和meshz命令实现三维曲面的可视化[7],初步尝试引进半精加工和精加工余量修正系数,以便获得更加接近实际工况的三维曲面。内孔各位置去除量 (比例放大)如图9所示。

图9 内孔去除量仿真图

逐渐改变进给量使刀路逐步密集或稀疏,增减相应部位的材料去除量,与材料变形造成结果相抵消,使缸孔内壁中间部位形状和加工质量连续变化,以修正内孔形状和使尺寸达到生产要求。

3 缸孔镗削实验

3.1 镗削程序优化思路

原来生产线上的缸孔镗削程序非常简单,仅一段直线进给G1Z#29H3F#2程序段,其中#2为进给量,#29为缸孔深度。现在选用2个宏变量#27(Z向位置变化因子)和#28(进给量变化因子)优化镗削用户宏程序[8-9]。

3.2 实验过程及结果

使用德国MAG的XS321四轴联动卧式镗削中心对13只B12缸体 (编号为B1至B13)以表2中参数进行了进给量变化加工实验。

第1只缸体选用了位置变化因子#27=0.1和进给量变化因子#28=1.0进行镗削缸孔,使用气动塞规采取五截面四方位法 (如图10)进行了直径测量,各截面的平均直径尺寸偏差如图11所示,内孔形状呈腰鼓形,理论上不利于珩磨加工。

图10 测量用的五截面和四方位

第2只缸体选用了#27=0.1和#28=0.5进行镗削缸孔,使用同样的检测手段进行测量,各截面的尺寸偏差分布如图12所示,内孔呈微束腰形,弓高平均1.0~1.8 mm,截面2至截面3之间近似圆柱形。

图12 B2缸孔平均直径尺寸偏差分布(#28=0.5)

图11 B1缸孔平均直径尺寸偏差分布(#28=1.0)

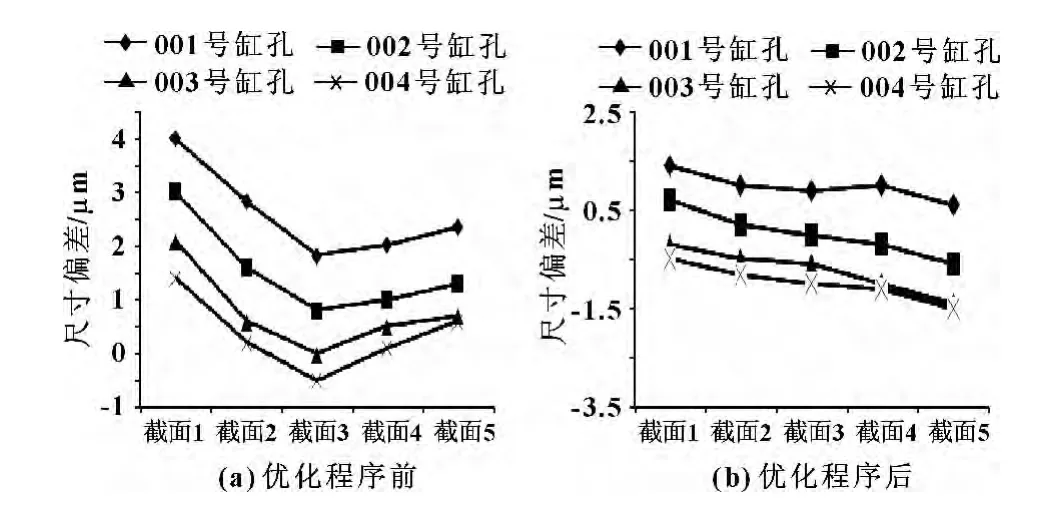

而程序优化前缸孔呈较大束腰形,各截面尺寸偏差分布如图13所示,弓高平均5.0~6.8 mm。

比较图11~图13可知:进给量变化因子#28在0~0.5之间取值时,缸孔形状呈束腰形 (#28在0.5~1之间取值时,缸孔多数呈腰鼓形),#28取值越小,孔中间部位值越小,束腰形程度越严重。实际生产需要比图13中束腰形状小些的内孔,所以选用#28 =0.3对第3只缸体进行镗削缸孔,使用同样的检测手段进行测量,各截面的平均尺寸如图14所示,缸孔内壁直径变化趋势呈小束腰形,弓高平均2.3~3.1 mm。另外,由于珩磨机制所致珩磨头到达截面5的概率小,要求镗削时第5截面的尺寸稍大些,图14所示缸孔尺寸符全该项生产需要。

以#28=0.3为进给量变化因子连续加工10只缸体,然后进行珩磨。发动机缸体缸孔的质量最终要以珩磨质量参数作为评判标准,所以在生产线上随机抽取10只未优化镗削程序的珩磨缸体,将两组加工参数进行比较,如表3—7及图15—17所示。

图14 B3孔平均直径尺寸偏差分布(#28=0.3)

图13 程序优化前孔平均直径尺寸偏差分布(#28=0)

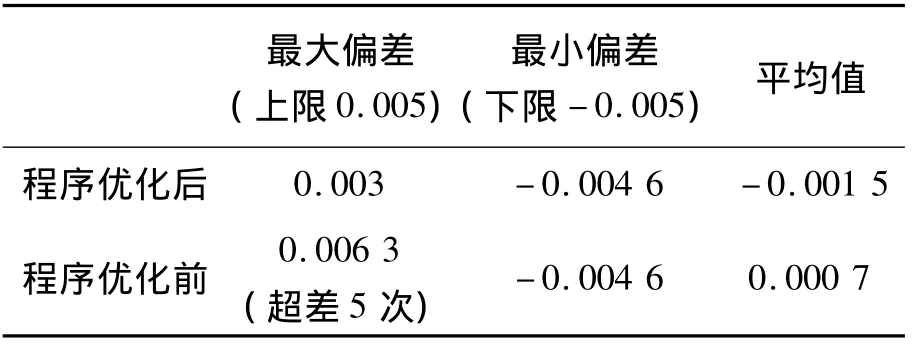

表3 程序优化前后珩磨尺寸偏差比 mm

表4 程序优化前后珩磨圆度比较 μm

表5 程序优化前后珩磨圆度柱比较 μm

表6 程序优化前后珩磨平台网质量比较

表7 程序优化前后珩磨平台网问题次数

图15 珩磨缸孔平均直径尺寸偏差分布

图16 程序优化后超差最严重的缸孔平台网质量波纹图

图17 程序优化前超差最严重的缸孔平台网质量波纹图

(1)缸孔珩磨直径尺寸偏差分布情况

由图15和表3可知:程序优化后缸孔形状趋于近似圆柱形,特别是截面2至截面4间的缸孔一定程度上修正了孔的形状。同时孔各截面平均直径尺寸比程序修改前孔径尺寸小约0.002 2 m,避免上极限值超差,减小了珩磨去除量。

(2)缸孔圆度和圆柱度分布情况

由表4和表5可知:程序优化后缸孔的圆度和圆柱度均有所提高,一处圆柱度稍差,最大值为5.64m,但在技术要求范围之内。

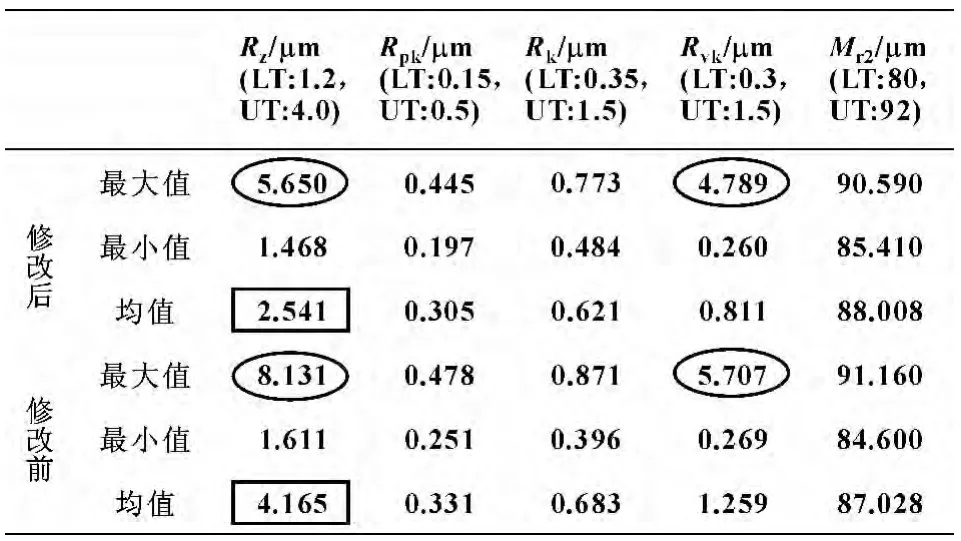

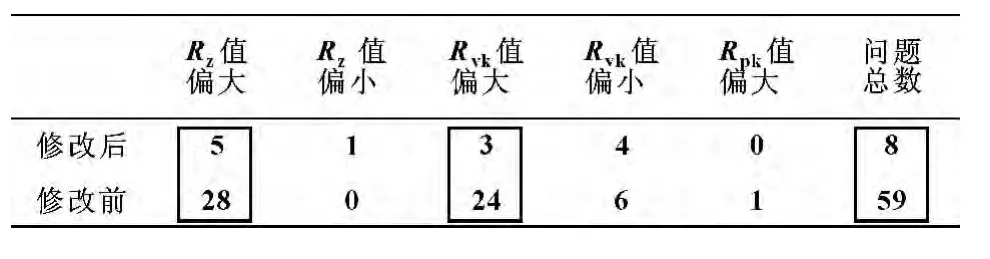

(3)珩磨后平台网质量对比

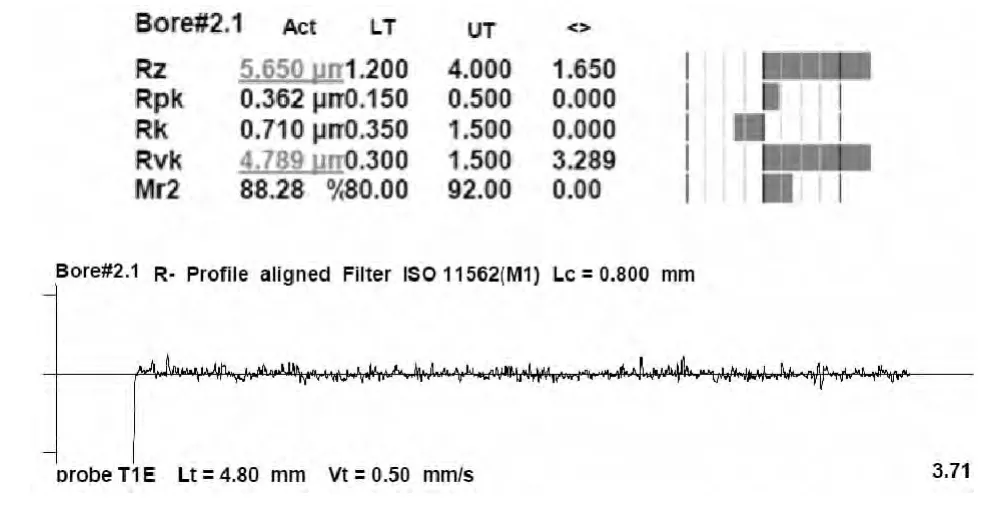

珩磨的最后一道工序是用油石将缸孔表面的网纹的尖峰磨掉,形成微小的平台,以提高活塞环对缸孔内壁的气密性能,降低排气量,提高功率;加大缸孔的支撑度,减少了初期磨损;形成的油膜改善了活塞环在缸孔内作往复运动时的润滑条件;减小了机油的散失,进而降低了机油消耗。平台珩网纹评价项目有粗糙度Rz、核心粗糙度深度Rk、去除的谷值高度Rpk、去除的谷值深度Rvk、支承率Mr2[10],如表6和表7所示。

如表6和表7所示:镗削程序优化后加工的缸体经珩磨加工出的平台网质量较优化前有所提高,表6中粗糙度Rz最大值由8.131 μm降低至5.65 μm,平均值由4.165 μm降低2.541 μm,Rvk降低了1 μm;表7中问题次数由原来粗糙度值超差28项降低至5项,Rvk值偏大超差由24项降低至3项,总问题次数大大降低。

从图16可看出:程序优化后缸孔平台网纹比较均匀,测量段中没有突然变化现象;程序优化前的波纹图17,变化较明显。

4 结论

发动机缸体结构上的不对称性,导致了缸体上各部位刚度间的差别,因此加工缸孔时,各孔受力变形情况存在差异,引起的变形导致缸孔加工时出现少吃刀或多吃刀现象,从而使得去除材料不均引起内孔尺寸、圆度和圆柱度误差。

文中介绍一种修正发动机缸孔形状和提高精度的方法,通过选取位置因子和变化进给量变化因子优化镗削宏程序,使进给量沿Z向深度在缸孔上半部分逐渐变小,下半部分逐渐增大,一方面调整缸孔薄弱部位受力大小,另一方面改变刀路的密疏程度,将原来不同方位不同形状的内孔,调整成各方位变形大体一致的“小束腰形”,使之珩磨后近似理想的圆柱形状,同时在一定程序上提高了尺寸精度、圆度、圆柱度和平台网纹的质量。但频繁变化进给量加工会影响机床进给系统的精度,此种方法目前没有用于大批量生产。

【1】林兵,许小树.基于ANSYS的单磨粒与工件接触摩擦的研究[J].机械工程师,2006(12):24-25.

【2】高罗辉.汽车发动机缸孔珩磨轨迹重构与精度控制[J].机械设计与研究,2013,29(1):75-79.

【3】PAWLUS P,CIESLAK T,MATHIA T.The Study of Cylinder Liner Plateau Honing Process[J].Journal of Materials Processing Technology,2009,209(20):6078-6086.

【4】KUMAR S,PAUL S.Numerical Modelling of Ground Surface Topography:Effect of Traverse and Helical Superabrasive Grinding with Touch Dressing[J].Production Engineering,2012,6(2):199-204.

【5】HOU Y X,WANG Q,FENG Q,et al.Study of Force Measurement in Honing[J].Advanced Materials Research,2011,314:2381-2384.

【6】杜世昌,王猛,奚立峰.多工序加工系统产品尺寸误差传递建模[J].机械工程学报,2011,47(16):23-27.

【7】张贤明.MATLAB语言及应用案例[M].南京:东南大学出版社,2010.

【8】闫占辉,勾治践,于骏一.变速铣削的综合试验分析[J].试验技术与试验机,2002,42(1):51-52.

【9】FANUC Series 0i-MC加工中心操作说明书[M].EXCELL-O-BAZ-XS-211.

【10】吴德海.气缸孔平台珩磨的质量改善[J].汽车制造业,2009(11):50.

Study on Process Precision Control Method for Engine Piston Hole Boring

SONG Fengmin1,ZHAO Yuxiang2,YANG Xian2,ZHANG Xueping2,YAO Zhenqiang2,ZHAO Tongming3

(1.Shandong Water Polytechnic,Rizhao Shandong 276826,China; 2.Shanghai Jiaotong University,Shanghai 200240,China; 3.SAIC GM Wuling Automobile Co.,Ltd.,Liuzhou Guangxi 545007,China)

Through boring distortion simulation and boring trajectory analysis for automobile engine piston hole,a process method was presented in which position change factor and feed speed change factor were used to make the feed rate gradually decease and then increase to original value.Thus the deformation in corresponding positions of the piston bore was controlled.At the same time,the level of the tool path intensity was changed,thereby the shape was amended.So the cylinder hole size precision,the roundness and the cylindricity,the quality of the plateau honing net vein are improved.

Engine piston hole;Boring;Machining precision control

TP29

A

1001-3881(2014)8-039-5

10.3969/j.issn.1001-3881.2014.08.014

2013-03-18

国家科技支撑计划项目 (2012BAF06B03);山东省高等学校优秀青年教师国内访问学者项目

宋凤敏 (1978—),女,硕士研究生,主要从事数控专业教学研究和机电产品开发。E-mail:stj08@163.com。