基于ANSYS的试验台底座优化设计

2014-03-09林巨广胡凯江

林巨广,胡凯江

(合肥工业大学机械与汽车工程学院,安徽合肥 230009)

基于ANSYS的试验台底座优化设计

林巨广,胡凯江

(合肥工业大学机械与汽车工程学院,安徽合肥 230009)

汽车变速箱空载试验台是汽车变速箱生产企业常用的一种试验装备。试验台底座对试验台整体性能具有重要的影响。介绍了优化设计的理论基础。在原试验台底座机构的基础上,采用ANSYS对底座的各项静、动态性能进行分析,找出优化的方向:更改底座的结构节约了生产底座的材料,改变底座的约束类型提高了底座的抗震性能。并对优化前后底座的性能进行了比较分析。

汽车变速箱空载试验台;底座结构;优化设计;有限元分析

在科技持续发展的今天,机械设计与计算机技术的结合越来越密切,设计趋于复杂化、敏捷化、智能化。设计人员借助于有限元方法能够快速准确地分析出产品的各项性能指标,通过不断的优化达到节约材料、改善机械性能、延长使用寿命等目的。随着汽车工业的持续发展,人们对汽车的各项性能提出了越来越高的要求。试验台在汽车的各项测试中都起着重要的作用。因此,如何设计出高性能的试验台便成为汽车制造业当前所面临的一大难题[1]。目前试验台的设计参数基于简单的计算及设计经验数据,为安全考虑,均留有较大的余量,设计的安全系数较大,浪费了材料,增加了设备成本。对其进行结构优化具有较大的意义和应用价值。

1 优化设计的理论基础

1.1 优化设计的数学模型表示

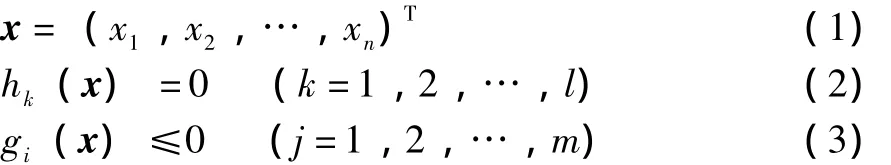

所谓的优化设计是一种寻找最优设计方案的技术[2],优化问题的数学模型是实际优化设计问题的数学抽象[3]:

利用可行域的概念,可将模型进一步简练的表达求x使:

式(4)中:R是同时满足hk(x)=0和gi(x)≤0的设计的点集合。F(x)为优化结果。

1.2 优化设计的一般方法

在结构优化设计中,大致可分为两类设计方法[2]:

一类优化准则法,它是从一个初始设计xi出发,着眼于在每次迭代中应满足的优化条件,来得到一个更优的设计xi+1,这种方法无需考虑约束条件,其迭代公式为:

式中:Ci为对角矩阵。

另一类设计方法是数学规划法,它虽然也是从一个初始设计出发,对结构进行分析,但是按照如下迭代方法得到一个更优的xi+1,其公式为:

式中:Δxi=aidi,ai为步长,沿di方向实现对xi的修改;di为搜索方向,根据几何概念和数学原理,由目标函数和约束条件的局部信息状态形成。

2 变速箱空载试验台工况分析

常用的在线变速箱空载试验台结构如图1所示,电机1通过联轴器2与驱动轴3直接相连,驱动轴固定在轴承座4上,被测试工件6固定在托盘7上,托盘所在的一小节活动线体8通过直线导轨9直接固定在底座上。试验台工作时电机转速变化范围1 500~2 300 r/min,因此试验台需要具有良好的静、动态特性。

图1 变速箱空载试验台示意图

试验台底座工作过程中主要承受夹具、电机座、电机、传动模块及工件的重力。由于是空载,试验台工件测试时所需扭矩与电机输出扭矩均较小,可忽略不计。

3 试验台底座静态分析与模态分析

首先建立试验台底座的三维模型,然后在ANSYS中进行模态分析,便可得到分析结果。

分析主要流程如下:

(1)进行材料定义。底座使用的材料为普通碳钢Q235-A,许用最大应力235 MPa。其材料特性定义为:弹性模量E=2.12×1011MPa,泊松比μ=0.288,质量密度ρ=7 860 kg/m3。

(2)添加约束,底座通过地脚与地面接触,故应添加地面的平面约束。

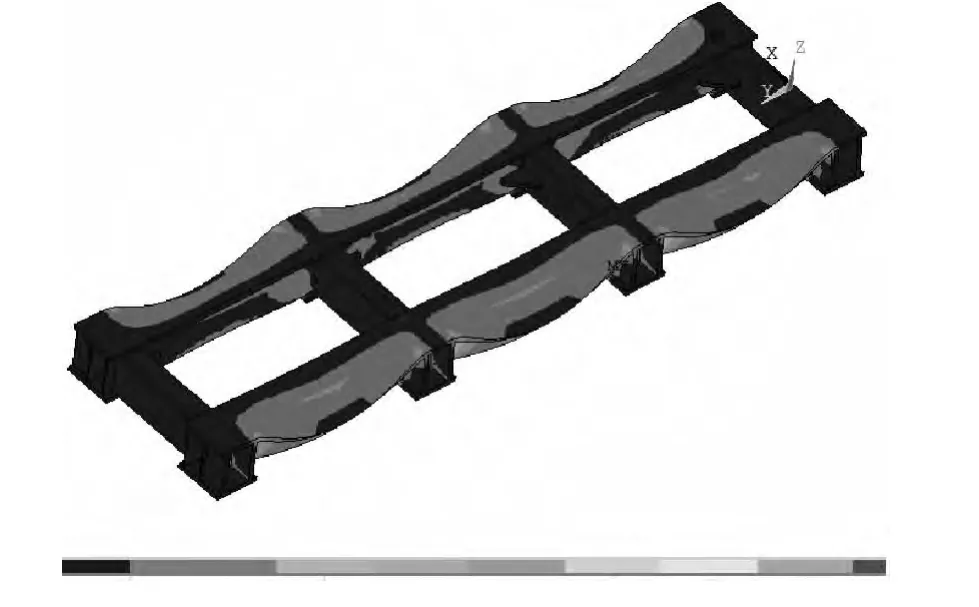

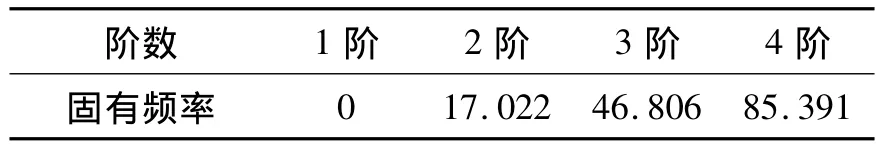

(3)进行网格划分,然后分析结果。图2为静态分析应力云图,表1为底座的前4阶固有频率。

图2 底座应力云图

表1 底座前4阶固有频率 Hz

试验台工作时电机转速为1 500~2 300 r/min,故激振力的频率为25~38.3 Hz。这一频率段处于底座的2阶固有频率与3阶固有频率之间,满足设计要求。由图3可以看出:底座的最大应力为1.58 MPa,远小于许用应力235 MPa。

图3 上平板结构优化应力云图

4 底座的优化设计

通过底座应力云图可以看出:底座最大应力很小,而且在结构上存在冗余;横梁位置几乎没有应力;2、3阶固有频率与工作频率接近。以下主要从3个方向进行优化:

(1)尽量减少上平板的材料。

(2)在竖直方向上减小横梁的尺寸。

(3)增加、减少约束或改变约束类型以提高底座的抗震性能。

在优化设计的过程中,存在优化的约束条件,即不改变底座的主要外形尺寸。

4.1 减少底座上平板材料的优化设计

通过静力分析可以看出:底座上平面板部分区域受应力极小,可适当进行优化,但由于是在线设备,底座的主要尺寸及与其他部件连接处尺寸不能改变。图3所示为上平板优化后的底座结构。通过ANSYS分析得出其各阶固有频率及最大应力,分析结果如表2所示。

表2 上平板结构优化分析表 Hz

从分析结果中可以得出:优化后的底座最大应力为1.95 MPa,略有提高但仍远小于许用应力;其前4阶固有频率稍有提高但变化很小,并且优化后的各阶固有频率能够避开试验台的工作频率段,符合设计要求。

4.2 对横梁的优化

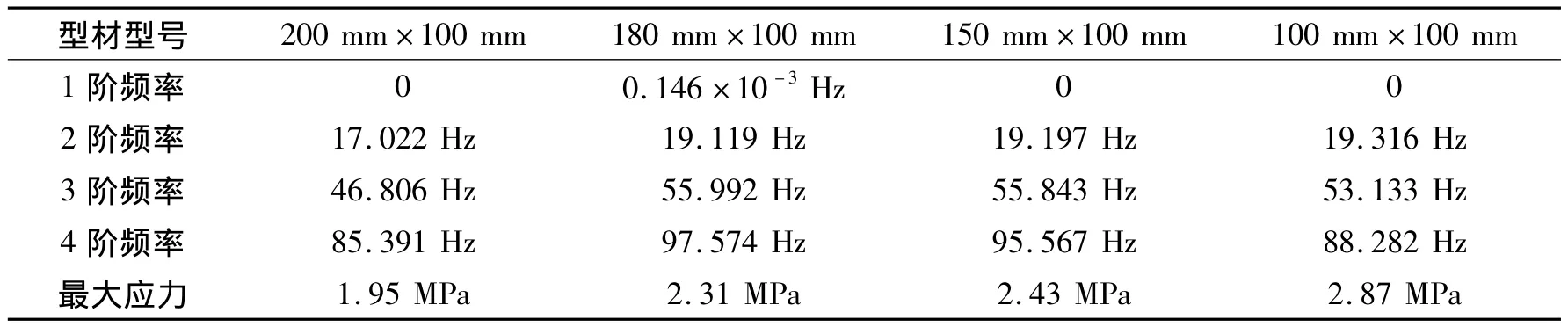

从图3可以看出:横梁所受应力及变形仍然很小,可对其进行优化。但考虑到设备的美观,可以在竖直方向上减小横梁的高度,原横梁选用的是200 mm×100 mm的冷弯矩形空心钢,竖直方向高度为200 mm。下面分别选取180 mm×100 mm,150 mm× 100 mm,100 mm×100 mm,采用同样的方法进行分析。

从表3中可以看出:降低横梁竖直方向高度对各阶频率的影响较小,符合试验台底座对各阶固有频率的要求,随着横梁高度的减小最大应力有所增大,但仍远远小于许用应力。

表3 不同型号横梁分析结果表

4.3 地脚约束类型的优化

在工程中常用的地脚有两种:一种是固定式地脚,即底座通过地脚完全固定在地面上,地脚与地面间采用螺钉连接或焊接;另一种是浮动式地脚,即地面与地脚间只是接触而不存在螺钉或焊接。原底座为了移动方便采用的是浮动式地脚。在优化设计过程中分析了两种地脚对底座固有频率的影响,如表4所示。

表4 地脚约束优化分析表

从表4中可以很明确地看出:改变地脚约束类型对试验台底座的固有频率影响较大,增加约束能够很大程度上提高底座的固有频率;且改变地脚约束类型后,底座的各阶固有频率远高于试验台工作频率范围25~38.3 Hz,提高了底座的抗震性能。

5 优化设计结果

通过以上3步减少了底座的材料用量,由原来的563 kg减少到417 kg,节约了146 kg。将原来底座的前4阶固有频率均提高到350 Hz以上,远离了试验台的工作频率,极大地提高了试验台的抗震性能。底座优化设计的最终结果如图4所示。

图4 底座优化设计最终结果

6 总结

利用有限元分析软件ANSYS对试验台底座进行了分析,获得其应力分布图及前4阶固有频率,找出了原设计的不足之处,为底座的优化设计提供了理论依据。对结构进行优化后,使用材料减少了25.9%;改变底座与地面的连接类型并增加了约束,明显地提高了底座的固有频率,使其前4阶固有频率均大于350 Hz,远离试验台的工作频率。同时底座的最大应力由原来的1.58 MPa增加到了2.87 MPa,但仍远小于许用应力235 MPa。将优化后的底座应用于某变速器公司在线变速箱空载试验台中,试验台自2012年底投入使用以来工作可靠,性能稳定。

【1】王文辉,谢峰.基于有限元分析的试验台底座优化设计[J].机械,2011,38(2):41-45.

【2】孙靖民,米成秋.机械结构优化设计[M].哈尔滨:哈尔滨工业大学出版社,2004:21-22.

【3】陈建能,张翔.机械优化设计[M].北京:科学出版社,2012:16-17.

【4】董立立,赵益萍,梁林泉,等.机械优化设计理论方法研究综述[J].机床与液压,2010,38(15):114-119.

【5】芮执元,商益存.基于ANSYS的铝锭堆垛机动态性能分析[J].组合机床与自动化加工技术,2008(4):27-29.

【6】付保荣,夏焕锦,梅映新,等.基于Pro/Mechanica的应急柴油机水泵机组底座模态分析[J].机械制造与自动化,2012,41(6):151-153.

【7】王兴宇,苏建,刘玉梅,等.基于Cosmosworks的转向架刚度试验台优化设计分析[J].电力机车与城轨车辆,2009,32(3):34-36.

【8】于保敏,赵伟阁.底座结构的有限元分析及其优化设计[J].机械,2007,34(10):18-20.

【9】王力,田晟,喻惠然.基于Optistruct的整车试验台架结构优化设计[J].汽车技术,2012(11):46-49.

Optimal Design for the Base of Test-bed Based on ANSYS

LIN Juguang,HU Kaijiang

(School of Mechanical and Automobile Engineering,Hefei University of Technology,Hefei Anhui 230009,China)

No-load shift box test-bed is one kind of the most commonly used test-bed in shift box manufacturing companies.The base has an important influence on the test-bed.The theoretical basis of the optimal design was introduced briefly.Based on the structure of the original base of test-bed,the direction for the optimal design was found out by analyzing its static and dynamic performances with ANSYS.Material was saved by changing the structure of the base and the seismic performance was improved by changing the constrained type of the base.At last,the performance of the optimized base was compared with the original one.

No-load shift box test-bed;Bed structure;Optimal design;FEM analysis

TH122

A

1001-3881(2014)8-003-3

10.3969/j.issn.1001-3881.2014.08.002

2013-03-28

国家重点新产品计划项目 (2012GRC30002);国家火炬计划项目(2011GH041242)

林巨广 (1963—),男,教授,博士生导师,主要从事汽车自动化装备、汽车试验台等方面研究。E-mail:linjuguang@jee.com.cn。