飞机燃油系统模拟实训实验台系统设计

2014-03-08戚淑芬王少坤

戚淑芬,王少坤

(青岛科技大学 自动化学院,青岛 266042)

飞机的燃油系统是保证飞机安全飞行的重要系统之一[1]。如何使得该系统安全稳定地运行变得至关重要。作为飞机维护人员培训的核心部分,维修培训装置的设计也非常重要。现有的教学实习主要是通过理论讲解,再配以燃油控制系统的各种设备仪表认知,对于线路布局、故障查找、隔离及排除等则无法实现,学员无法了解到真正的系统内部结构及工作原理,也不利于动手能力的提高,达不到培训的预期效果和要求。

本文设计的新型机务培训平台,是要作为将外场工作中的基本工作流程迁移到实习培训过程中,本培训平台贴近航空机务维护一线工作的要求,锻炼学员的动手能力和故障分析能力,同时可以满足各个不同层次的培训和考核的需要。本实验台的建立可大大提高本专业机务培训的水平与质量,同时对于探索整机机务模拟器具有一定的参考价值与示范意义。

由于本设计方案具有成本低、耗时少、可行性高等优点,并可以结合学员自身实际遇到的问题制定相应的计划[2],故可切实地提高学员综合排除维修故障的能力。该系统目前已经投入使用当中。

1 系统总体结构

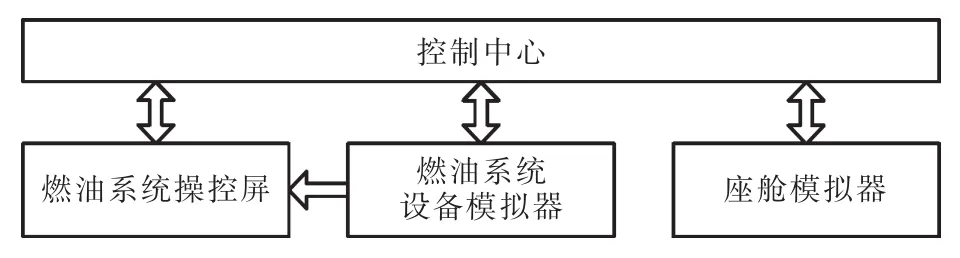

作为一种仿真培训装置,该装置以某型号战斗机的燃油系统为设计原型,采用实物操作与软件操作相结合的设计理念,开发过程以硬件搭建与软件开发相结合。该系统对燃油系统控制的工作原理、通电检查、故障排除和外场维修过程进行仿真,其构成包括:座舱模拟器、燃油系统操控屏、燃油系统设备模拟器和控制中心四个部分,其功能图如图1所示。

图1 系统功能图Fig.1 System functions

在这四部分中,控制中心是核心,其主要的职能是与其它三部分进行信息交换,并实时监控全套设备的运行情况[3],负责燃油系统操控屏和设备模拟器设置或者是恢复相应的故障点,并接收它们的反馈信息;指令座舱模拟器和模拟屏进行相关的故障显示,接收它们的反馈信息,接收座舱模拟器或设备模拟器的自测试指令,检测故障点信息,在座舱模拟器和电子设备舱模拟器中显示测试结果,指令各部分进行系统自测试,检查故障诊断模拟机本身的故障情况[4]。

座舱模拟器的作用是当有故障发生时,通过与系统控制管理中心的数据通信,显示相应的故障和警告提示,同时也是通电、功能检查等的操作平台。燃油系统设备舱模拟器主要是硬件仿真各种故障并可以实现相应的机器自检功能点,它通过与系统控制中心通信接收指令,设置、恢复和显示故障点的故障状态(LRU指示灯实现),反馈故障状态信息给系统控制管理中心[5],对系统工作过程进行模拟和演示,同时也可用于故障的显示。

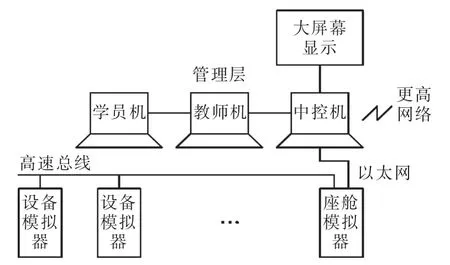

2 系统硬件设计

系统的硬件组成如图2所示。管理层由学员机、教师机、中控机以及模拟屏组成,主要进行命令的下达和对故障的设置与实时监控[6],由若干个设备模拟器和座舱模拟器组成,通过高速现场总线连接。该网络应用西门子S7-300 PLC控制各原器件,基于现场Profibus-DP总线协议组建局域网,保证了监控信号在横向和纵向上的流畅传输[7],同时具有足够的带宽和方便的扩展性。

图2 系统硬件组成Fig.2 System hardware design

2.1 主控台

主控制台以工控机为中心,由控制训练系统的主控软件及高速通信卡组成,主控制台主要完成以下工作:

(1)设备模拟器中仿真组件的动作控制和状态监控;

(2)座舱模拟器各组件控制和状态监控;

(3)系统组件的自检。

主控制台采用分屏显示,通过投影仪显示燃油系统电气控制的原理电路图,并能够与模拟屏原理图中的动作进行协同。

2.2 仿真模块

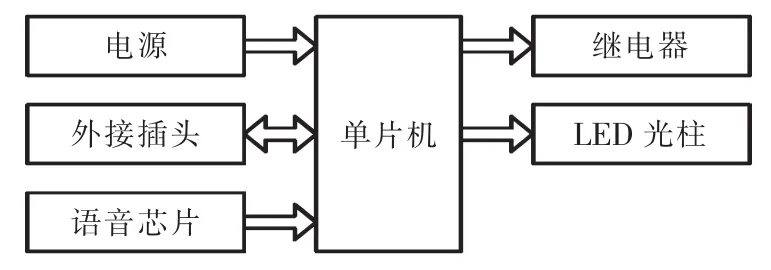

仿真模块是系统中重要的组成部分之一,也是本平台最大的设计创新点,用以完成燃油附件机理模拟、故障模拟以及线路故障的模拟,是实现该仿真系统的关键。仿真模块具有软件网络与硬件网络两方面的功能:软件方面,实现了状态信息的接收、处理、执行、发送等任务,为用户提供方便的控制接口;硬件方面互联与实际系统一致,实现故障模拟、接口状态的设置、信息传输、数据处理、信号接收与转换,为操作维护训练提供有效硬件支持。

PLC受控于上位机接收动作指令后经编程逻辑运算后的指令代码下发到各个仿真模块用以控制故障的发生,PIC单片机接受PLC下发指令代码选择不同的继电器用以模拟不同的故障设置。仿真模块的组成如图3所示,继电器完成状态输出,LED光柱可完成灯光信号的模拟,语音芯片可完成语音提示和告警功能,接口部分与实装燃油附件完全一致[8]。

图3 通用仿真模块的组成Fig.3 Composition of the general simulation module

例如,2号油箱消耗舱的三相交流输油泵仿真模块,外接端口有5针,可以模拟真实三相电动机的正常运行情况和各种常见故障如短路、断路、缺相等。从测量端口测量,管脚间电阻为零、管脚间电阻无穷大、管脚间电压分别为零等。

2.3 座舱模拟器

座舱模拟器主要包括信号指示模拟板、断路器模拟板、空中受油操作开关及信号、燃油系统检查和控制操纵台、燃油操纵盒、伙伴加油控制盒。

2.4 燃油系统模拟屏

综合模拟屏采用大屏幕触控屏,硬件结构由55吋~70吋液晶显示器和触摸屏组成。燃油系统模拟屏用以显示燃油系统各分系统的原理图。原理图中应体现出相应分系统的管路及控制附件,实现各分系统的原理控制以及与仿真单体或硬件设备的信息交换与显示[9]。模拟屏通过对相应燃油附件触控的方式进行交互式操作和故障排除,并能够与燃油系统设备模拟器进行同步交互式互动。在模拟屏上可以实现模拟燃油控制系统的工作过程、燃油或气体流向、排故流程、通电过程等,并可以交互式显示燃油附件的外形及其结构。

2.5 教员控制台

教员控制台包括一台计算机终端、打印机、桌子和椅子。教员用教员机 (拥有较高的权限)来完成以下工作:

(1)监控整个训练过程;

(2)进行故障设置和取消;

(3)对学员的训练情况进行打分和评审;

(4)查看训练记录。

2.6 学员操作台

学员操作台由多台计算机终端组成,功能是培养学员具体燃油操作、故障诊断等技能。

3 系统软件设计

该系统采用C#与MOVICON新款组态软件搭建出具有3D效果的人机界面与演示画面,采用PLC技术实现各器件的电气逻辑控制,采用原理仿真技术实现对电路板的物理器件故障的仿真,采用故障树的形式将案例库存储在SQL数据库中,采用SQL Server安全登录模式,确保信息的安全性。

以图4为例来介绍该系统学员席端和教官席端各自可以使用的功能权限。学员席端可以申请新用户、个人信息管理、查看个人成绩、查看已学案例、排除故障、训练保存等。教官席端则比学员席端拥有较大的优先权与功能权限如选择训练案例、评定学员成绩、设置故障等。

图4 系统功能图Fig.4 System function diagram

此外,该系统还建立了数据库用以存储标准案例库、系统的各种历史参数、学员操作及成绩[10]。数据库提供开放的 OPC(OLE for process control),对象的连接与嵌入在工业控制领域的应用接口,保证信息的共享性。

4 结语

本系统应用先进的控制理念与技术,以PLC为控制核心,合理的布局各仿真单体的位置并结合飞机特有的性能与常见故障进行模拟实验,以使学员能够身临其境的进行排除故障与检测,同时又弥补了传统训练模式的一些缺点,如训练飞机少、维修费用高、故障风险大等。

为了使设计能够与时俱进,满足新型飞机燃油系统出现的新问题,还设计预留了一些未编程的故障发生器以供后人可以结合新型飞机出现的新型故障来进行编程控制。该系统还可以对各种参数(例如油耗参数)等进行深入研究,以改进优化现役飞机的燃油系统,使得学员能够综合全面地掌握飞机燃油系统的故障原理与解决方案。总之,该系统成本低、研发时间短、大幅度提升了培训质量。

[1] 朱大奇.航空电子设备故障诊断新技术研究[D].南京:南京航空航天大学,2002.

[2] 张东.发动机主燃油控制系统建模仿真与试验验证[D].南京:南京航空航天大学,2008.

[3] 莫太平,吴正高.基于Profibus-DP的智能从站接口设计与应用[J].自动化与仪表,2012,27(9):29-33.

[4] 罗孝兵.航空电缆故障自动检测集成系统[J].工业控制计算机,2003,16(3):5-7.

[5] 乔亚琼.飞机燃油系统智能化故障诊断方法研究[D].西安:西北工业大学,2007.

[6] 邬宽明.CAN总线原理和应用系统设计[M].北京:北京航空航天大学出版社,1996.

[7] 刘明,朱其刚,李世光.基于CAN总线驱动器PCA82C250的多主结构分布式工业测控系统的应用研究[J].电气自动化,2006,28(2):130-131.

[8] 万文彬.电控发动机故障诊断平台设计及其试验分析[D].镇江:江苏大学,2005.

[9] 全厚德.C3I系统维修模拟训练系统的设计与实现[J].军械工程学院学报,2005.

[10]袁孝纯.现场总线Profibus-DP与CAN互连的转换接口设计[D].北京:北方工业大学,2007.