小型深沟球轴承磨加工工艺的改进

2014-03-07薛福德狄春丽

薛福德,狄春丽

(哈尔滨轴承集团公司 小型球轴承分厂,黑龙江 哈尔滨150036)

小型深沟球轴承磨加工工艺的改进

薛福德,狄春丽

(哈尔滨轴承集团公司 小型球轴承分厂,黑龙江 哈尔滨150036)

通过对小型深沟球轴承磨加工工艺改进,使产品质量得到明显提高,满足摩托车发动机寿命的需要。

小型深沟球轴承;磨加工工艺;摩托车发动机;寿命

1 前言

为了提高小型深沟球轴承套圈的沟道表面的几何精度、降低沟道表面粗糙度、波纹度和振动值、提高轴承性能及使用寿命、满足摩托车发动机寿命的需要,轴承应确保在正常使用情况下,整车行驶8×104km或4 000h不损坏。

2 主要技术改进

2.1 磨加工过程的改进

根据该轴承材料(GCr15)产品结构及高精度要求的特点,在工艺流程中增加了内、外圈高温回火、内、外圈精研平面、精研外径,内外圈沟道均采用了粗磨、细磨、终磨三次磨削工艺,充分消除了磨削应力及变形,提高了磨加工沟道的定位精度,降低了沟道表面变质层的厚度。

2.2 磨加工工艺装备的改进

根据现有机床状况,内外沟磨削加工只能在3MZ1410SA、3MZ136磨床上加工,该机床磨削沟道的进给方式是:定程控制进给,无心电磁夹盘切入磨削。定程控制磨削的最大缺点是受前工序尺寸、几何精度等因素影响,使砂轮轴在磨削过程中弹性变量不等,无法选择最佳光磨时间,无火花磨削难以全部实现,致使磨加工后的内、外圈沟几何精度、尺寸精度和表面质量达不到工艺要求,并且电气系统采用继电器控制,造成电器元件多,故障率高,中停时间长。根据上述机床的缺陷,机床由原来的继电器控制改为程控器控制,并对磨加工沟道过程中的每个动作进行显示,使磨削沟不受车加工留量影响,光磨时间有微回跳,保证了砂轮轴恢复弹性变形趋于一致,无火花磨削得以全部实现,从而保证了磨削后的沟道尺寸精度和几何精度,提高了沟道的表面质量,为超精研加工奠定了基础。

2.3 选择合适的沟道超精研机床及超精研油石

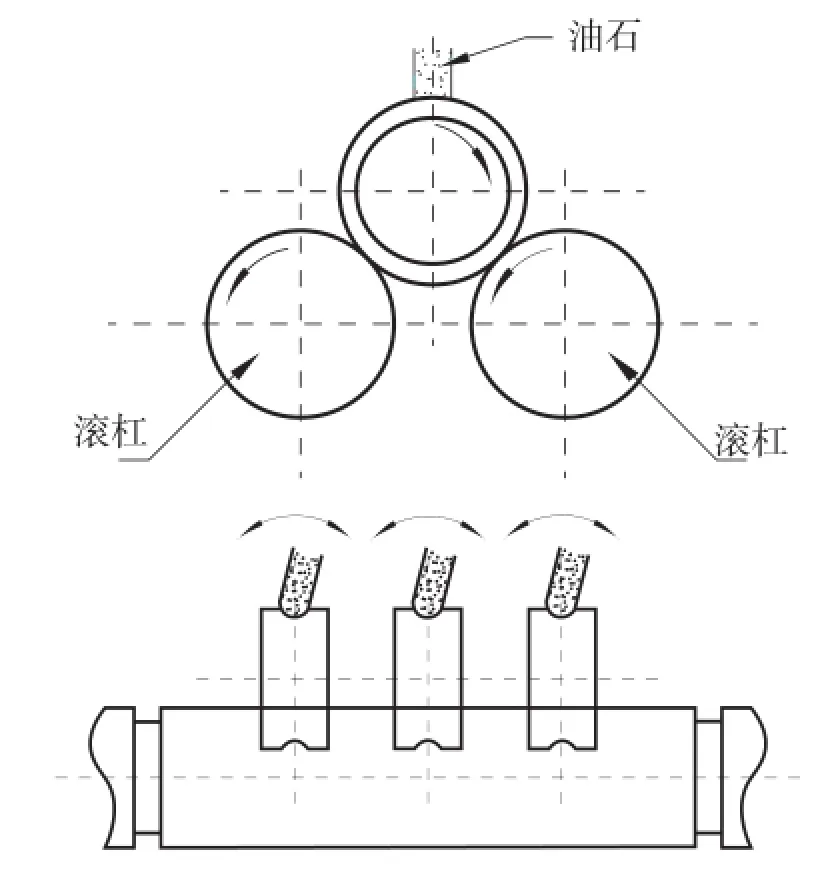

轴承内、外圈沟道超精研加工是油石沿弧形摆动和内、外圈在滚杠上无心支承随滚杠回转来完成的,精研沟道的表面质量取决于油石摆动频率、弹簧压力大小、油石材质、油石消耗补偿及滚杠转速,其工作原理见图 1。

最初试制阶段,沟道超精研加工工艺规定在四头精研机上加工,两头用来粗研,粗研油石为WA14(白刚玉),细研油石为WA5(白刚玉)。由于该机床原设计油石摆动频率四个头都是一种频率,滚杠两根,一种转速,使精研后的沟道表面质量达不到工艺要求,直接影响装配后的轴承成品振动值。为了改善精研加工条件,克服以上缺点,提高沟道精研表面质量,选择了六头超精研机床(型号:外HZ3MZ3210、内HZ3MZ315),该机床的特点是油石夹头有六个,滚杠有4根,油石夹头三个为一组,共两组:滚杠两根为一组,共两组。四、六头精研机参数见表 1。

图1 四头精研机工作原理

图2 六头精研机工作原理

四头、六头精研机工作原理图见图 1、图2。

通过对比四头、六头精研机参数及工作原理,把精研沟工序加工机床定为六头精研机。根据该机床特点,把精研沟工序分为二步加工法,即三头为一组粗研,另外三头一组精研,油石粗研采用WA14,精研采用GCr3.5,每一组根据精研机特点和产品质量要求选择不同的油石、油石压力、滚杠转速和油石摆动次数,采用六头精研机精研沟道,不但满足了工艺要求,而且还提高了沟道表面质量。

表1 四、六头精研机参数对比

2.4 装配内圈沟尺寸分选仪器表点及压点改进

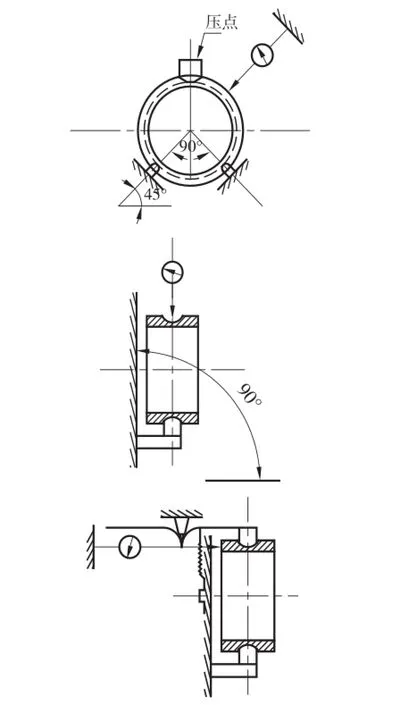

装配分选内圈沟道尺寸使用的仪器是D022,其原理见图 3。

图3 D022仪器原理图

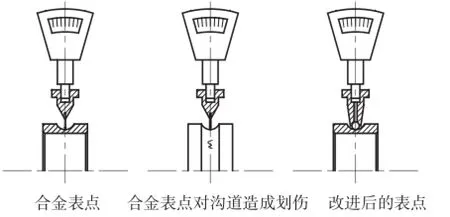

改进前,由于原压点和表点采用的是合金材料,在装配分选过程中造成了沟道表面的划伤,深度约为5~10μm,使轴承成品振动波动值大,产生异常声音,成品振动值合格率降低,达不到产品出厂要求。为了提高轴承质量,降低振动值,提高使用寿命,对压点和表点进行了改进,即压点采用成品球压点,表点改为小于成品内圈沟R的成品球表点。合金压点对沟道造成划伤及改进后的压点示图见图 4。

合金表点对沟道造成的划伤及改进后的表点示图见图 5。

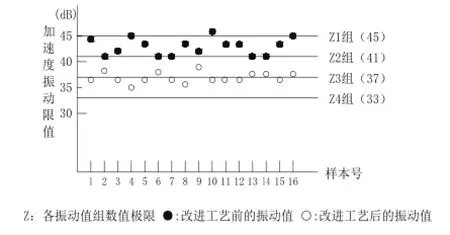

工艺改进前后振动值对比见图 6。

图4 压点改进前后对比

图5 表点改进前后对比

图6 工艺改进前、后的振动值(加速度)对比

从图 6 看出,改进后的轴承振动值比改进前大大降低且波动值稳定,合格率达到100%,提高了轴承的质量;另外,由于压点采用了成品球,使其在对表过程中,找中心位置方便又准确,且操作容易,分选尺寸精确,分选效率高,给仪表调整操作带来了极大的方便。

2.5 轴承保持架表面软氮化处理

为了提高轴承的使用寿命,满足用户要求,轴承保持架表面进行软氮化处理,化合物层深度为5~10μm,表面显微组织硬度500~570HV,使钢板冲压保持架强度和耐磨性大大提高,能够完全适应摩托车发动机、曲轴的冲击力大、润滑条件差、工作温度高等恶劣环境。

2.6 轴承重新设计

根据用户使用需要,对轴向游隙、径向游隙、内径公差、轴向尺寸重新设计。

轴承径向游隙采用C3组,有效地防止了由于温度变化而造成抱轴烧死、卡轴熄火翻车等不安全隐患的产生,保证了发动机的安全可靠性。对轴承的沟道曲率按使用条件的不同,进行了适当的调整,在满足径向游隙为C3组大游隙的情况下,缩小轴向游隙,以减少曲柄摆量,同时有利于轴承的疲劳寿命的提高。为了满足用户要求,提高曲轴轴承的装轴公差配合的一致性,将轴承内径公差在0~8μm的范围内分成两组供货,使轴承的安装更加方便可靠;另外,根据摩托车发动机体积小巧的特点,为了减少轴承的安装空间,在径向尺寸不变、额定载荷不变的情况下,减少轴承轴向尺寸。

2.7 径向游隙测量方法的改进

原来测量径向游隙所用的仪器是X095测量仪,这种仪器以风作为动力源,测量效率高,劳动强度低,但存在的缺点是风压不稳,造成了测量值的不稳定。为了保证径向游隙的准确,采用手动测量仪X093仪器,该仪器测量的径向游隙值稳定准确,满足了用户的使用要求。

3 轴承工艺改进前后质量对比

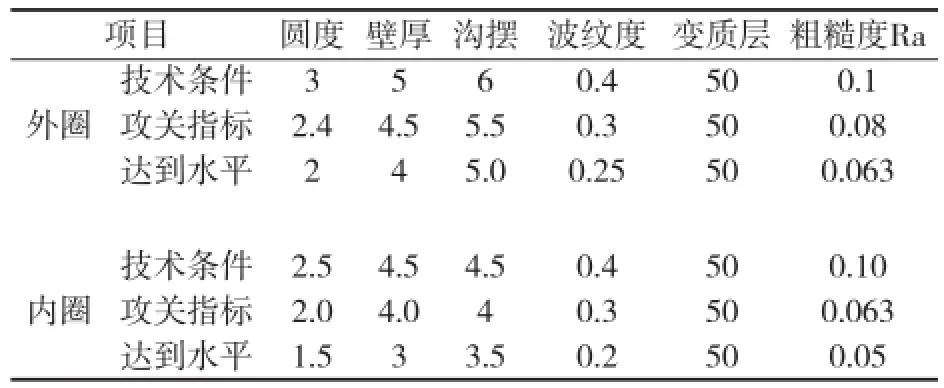

通过该轴承工艺改进,满足了国内摩托车生产厂家配套轴承国产化的需要,节约了大量外汇,产生了较大的社会效益和经济效益。该轴承工艺改进前后质量对比见表 3。

表3 工艺改进前后质量对比

4 结束语

经过两年来反复认真地试验、摸索,现工艺已得到不断的完善和改进,并在生产过程中得到了很好的应用,使摩托车轴承的产品质量得到了稳步提高,满足了用户要求,对提高摩托车、汽车发动机以及机床精密轴承的制造技术水平和质量水平具有一定作用。该轴承用在国内某公司244FM摩托车发动机曲轴上,与改进前比较,具有精度高、噪声小、启动、停止平稳、寿命长、价格低等优点,为同类产品不同规格的轴承研制具有参考作用。

(编辑:钟 媛)

Improvement on grinding technology of small size deep groove ball bearing

Xue Fude, Di Chunli

( Small Ball Bearing Branch, Harbin Bearing Group Corporation, Harbin 150036 China )

The grinding technology of small size deep groove ball bearing was improved, so that the quality of product was made better evidently, which could meet the requirements of service life of motorcycle engine.

small size deep groove ball bearing; grinding technology; motorcycle engine; service life

TH133.33+1

B

1672-4852(2014)03-0033-03

2014-05-06.

薛福德(1958-),男,工程师.