高速机车风挡玻璃格栅模设计关键技术研究

2014-03-07宋玉旺杨昌昊石晓飞

宋玉旺, 杨昌昊, 石晓飞, 席 平

(1. 华北电力大学能源动力与机械工程学院,北京 102206;2. 中国空间技术研究院总体部,北京 100621;3. 北京航空航天大学机械工程及自动化学院,北京 100191)

高速机车风挡玻璃格栅模设计关键技术研究

宋玉旺1, 杨昌昊2, 石晓飞3, 席 平3

(1. 华北电力大学能源动力与机械工程学院,北京 102206;2. 中国空间技术研究院总体部,北京 100621;3. 北京航空航天大学机械工程及自动化学院,北京 100191)

作为一种品种多而批量小的热弯成型曲面夹层玻璃,高速机车风挡玻璃要满足气动性、可视性和安全性等要求,模具设计是缩短研发周期和降低研发成本的关键技术之一。从精度、重量和成本三方面对比分析了实心模、空心模和格栅模,选格栅模为热弯成型模具。基于通用CAD平台的设计方式,导致格栅模的设计工作具有较高的复杂度和重复度。为了提高设计效率和设计质量,首先,在考虑热弯成型工艺的基础上,提出并实现格栅模基平面的确定和转正方法,给出方法的流程图和具体数学公式,以及实例和数据。其次,通过输入起止位置和型线数目实现型线自动提取、编号和记录,规范型线提取流程,给出型线提取实例。最后,基于上述关键技术开发的专用设计软件,成功应用于北京明盾技术有限公司系列高速机车风挡玻璃研制,给出了格栅模和风挡玻璃的实例,初步验证了方法的有效性和软件的实用性。

格栅模;风挡玻璃;曲面;几何变换;高速机车

为满足气动性、可视性和安全性等要求,安装在高速机车前方的风挡玻璃,一般为大尺寸的曲面夹层玻璃。对于时速350公里的高速机车,其风挡玻璃的空气阻力占总阻力的80%~90%[1]。为满足气动要求,风挡玻璃的形状与高速机车整体气动外形相适应。在满足鸟撞、铝弹、高压等冲击强度要求基础上,风挡玻璃还要求具有优良的可视性,即大视角、高透光率、电加热除霜、无光畸变等。

模具设计是曲面夹层玻璃研制的关键技术之一。曲面夹层玻璃,基于高温炉和模具加热弯曲成型,其研制技术还包含冲击计算与模拟和热弯成型工艺等。在实现国产化之前,高速机车风挡玻璃价格昂贵,其研制技术被法国的圣戈班、德国的西门子、日本的川崎重工等公司所垄断,并形成技术壁垒。国内外相关文献集中在以飞机和汽车为应用背景的冲击力学计算和有限元建模与分析的数值模拟研究[2-11]。针对热弯成型工艺,Daoudi等[12]提出了曲面夹层玻璃的加热、保温和降温的温度控制算法,却未提及模具设计。为替代国外产品实现国产化,作者与北京明盾技术有限公司合作采用格栅模热弯成型高速机车风挡玻璃。高速机车风挡玻璃品种多而批量小,缩短研发周期和降低研发成本尤为重要。而格栅模的设计工作难度大、强度高、周期长,一度成为研发的技术瓶颈。

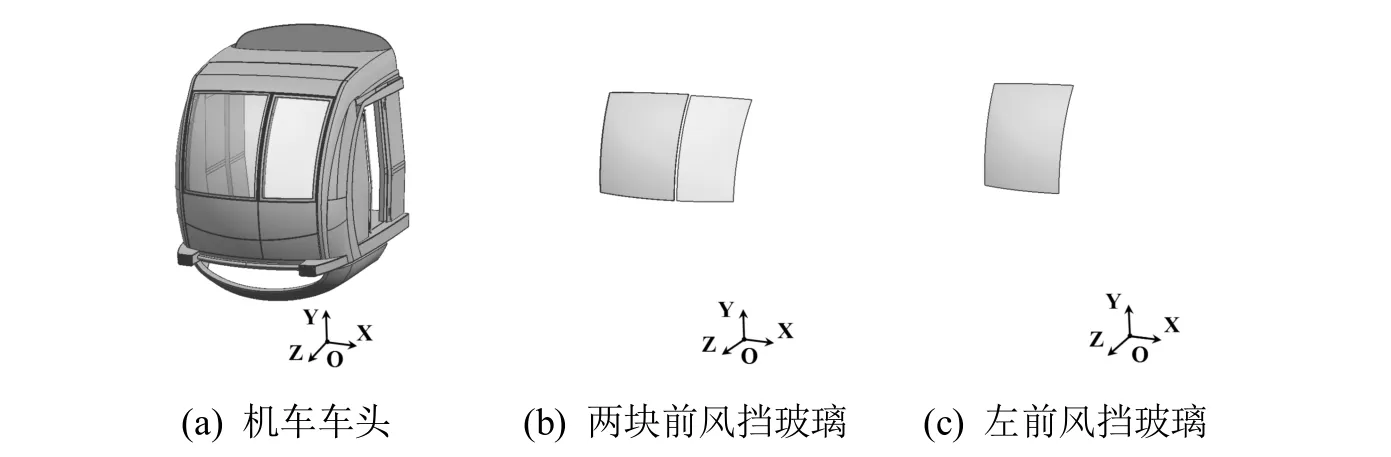

为了让曲面夹层风挡玻璃的各层玻璃弯曲变形均匀一致,除合理的温度控制工艺[12]之外,还应缩短平面玻璃至模具的变形距离,实现成型拱高最小。风挡玻璃弯曲变形的均匀一致对其成型后的变形和应力云纹的均匀一致至关重要,对可视性、气动性能和抗冲击性等方面具有直接的影响[13]。为实现成型拱高最小,首先,从位于机车绝对坐标系下的风挡玻璃曲面的三维模型中获取模具型面,高速机车车头以及风挡玻璃如图1所示;其次,确定模具型面的成型基平面,简称基平面;最后,通过系列几何变换将位于机车绝对坐标系下基平面调整至第一象限且与 XOY面平行。

基于通用CAD平台进行设计时,设计者需要多次自行计算几何变换参数并交互式的进行几何变换来调整曲面模型的位置和姿态,难以实现成型拱高最小且工作繁琐;在获取 X向和 Y向的模具型线时,也需多次手动切割模具型面并编号,工作量大且重复度高。若设计过程出现反覆或设计结果需要调整,设计工作尤其复杂。因此,研究格栅模的设计技术并开发专门软件以提高设计效率和设计质量,十分必要。

图1 高速机车风挡玻璃

1 格栅模设计过程

高速机车前风挡玻璃,均为多层热弯成型的曲面夹层玻璃,且曲面为凸曲面。曲面夹层玻璃,是将整套多层玻璃整体叠片热弯成型,即将电加温玻璃所需几层单片玻璃一次热弯成型。这种工艺可保证各层玻璃之间形状吻合一致,克服了玻璃由于逐一热弯成型而导致相互之间存在间隙的弊端。

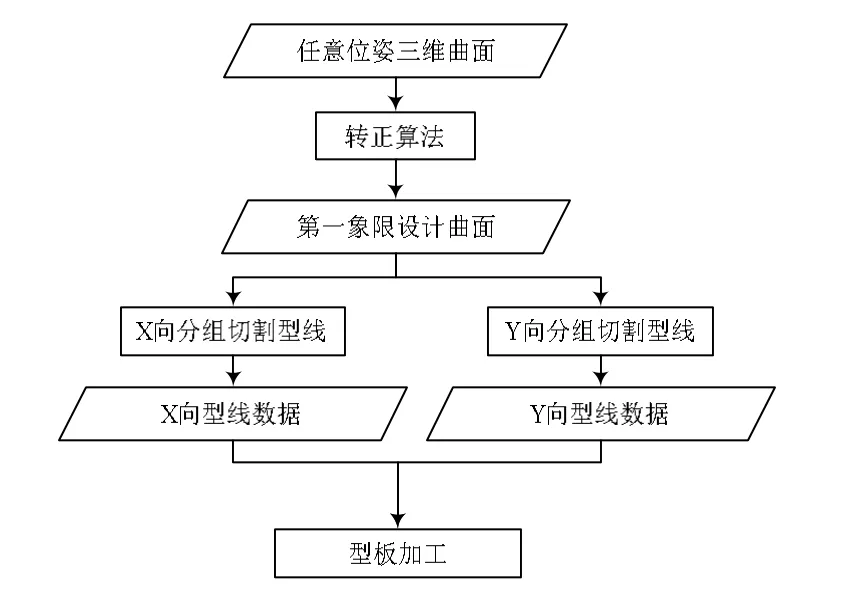

本文采用格栅模来热弯成型高速机车前风挡玻璃。风挡玻璃的热弯模具,一般可分为实心模、空心模、格栅模3种。采用实心模,模具的毛坯及其成品的重量较大,加工难度和成本较高,还容易产生麻点。采用空心模,加工难度和成本较低,但操作要求较高,且风挡玻璃的曲面精度难于控制。而介于实心模和空心模之间的格栅模,与实心模相比,加工简单、成本低;与空心模相比,操作要求较低、精度高,适合于大尺寸和大拱高曲面玻璃的热弯成型。格栅模的设计工艺流程如图2所示。具体过程是:①对位于机车空间中某位置和某姿态的三维机车风挡玻璃曲面,经过基平面确定和转正,将曲面平移和旋转至模具设计空间,即第一象限,且曲面上凸;同时,定义型线切割方向。②对设计空间中的风挡玻璃曲面,进行X向和Y向的平面型线数据提取,即求平面与曲面的交线。③基于上述型线

数据,加工出模具的型板,一般可采用激光切割、高压水刀、线切割等加工工艺,较实心模相比,大大降低加工成本。

图2 格栅模设计流程

2 风挡玻璃的热弯成型工艺

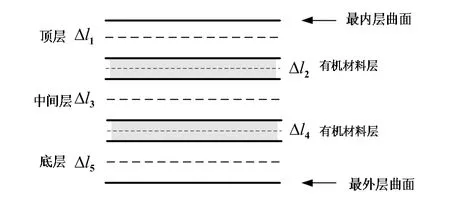

从材料成型的角度来讲,玻璃完成由平板到曲面的成型过程,就是玻璃中间层作纯弯曲的过程。基于格栅模的风挡玻璃热弯成型工艺方案,如图3所示。热弯成型前,需要根据玻璃曲面的最内层曲面逐一偏置求出各中间层曲面,然后展开各曲面下料。以五层热弯成型的夹层玻璃为例,其结构如图 4 所示[3],总厚度为:

三层玻璃的厚度分别为 Δ l1、 Δ l3和 Δ l5,两层有机材料,厚度分别为 Δ l2和 Δ l4。

(1)曲面偏置:由设计单位给出的玻璃曲面的最内层曲面Sn,依次向外偏置,令偏置距离依次为:可分别得到顶层玻璃曲面St、中间层玻璃曲面 Sm和底层玻璃曲面 Sb;由最内层曲面 Sn,再令偏置距离依次为可分别得中间有机材料层曲面Sy1和Sy2。

(2)玻璃下料:对各曲面分别展开,可得到各层曲面玻璃和有机材料加工前的二维轮廓,即下料图样。曲面展开可基于 UG、Catia、Dynaform等软件实现。展开后的二维几何轮廓模型,可转存为自动下料机可识别的AutoCAD R12版本“*.dwg”或“*.dxf”文件,用于玻璃和玻璃间填充有机材料的下料。格式转换过程中,应注意国际标准单位(mm)与英制单位(inch)间的换算。

(3)加热成型:玻璃印网后,上模具加温,一般在到560~650℃之间;固体的玻璃变为玻璃态后,待平面玻璃逐步软化流淌至模具面,则切断电源完全停止加热,停止继续加热保持10~15 min的恒温;直至曲面玻璃与模具一起自然冷却。合理的温度控制工艺,关键在于保证叠片多层玻璃弧面精度,尽量要依靠玻璃自身重力自然成型,减少玻璃成型时辅助外力作用。

图3 基于格栅模的风挡玻璃热弯成型工艺

图4 五层热弯成型夹层玻璃结构

3 基平面确定和转正方法

3.1 方法概述

高速机车风挡玻璃曲面为三边、四边或多边域凸曲面。为实现曲面拱高最小,本文提出并实现了格栅模的基平面确定和转正方法,其流程如图5所示,下面详述基平面确定和转正方法的详细内容。

3.2 方法详述

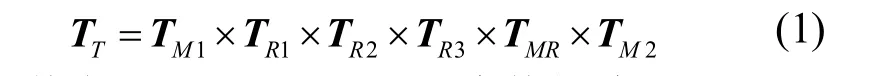

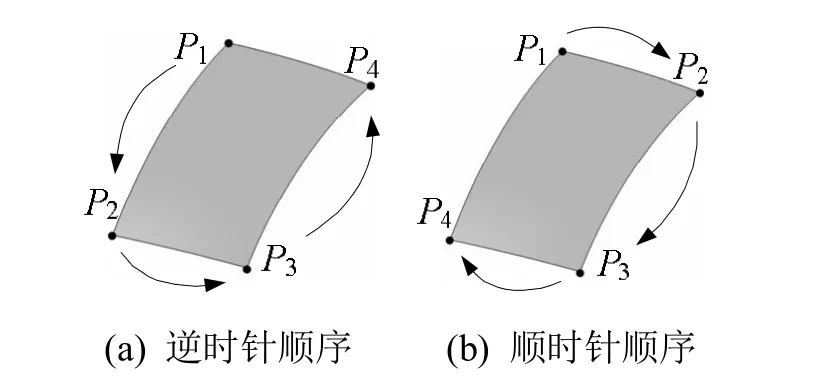

Step 1.选择模具型面。选择最外侧玻璃曲面,并顺序(顺时针或逆时针)选择曲面边界上的4个点:P1、P2、P3和P4,如图6所示。选择的模具型面以及点P1、P2、P3和P4需要经几何变换 TT,见式(1)。

其中,TM1、TM2是平移变换矩阵,TR1、TR2、 TR3是旋转变换矩阵, TMR镜像变换矩阵。其具体变换过程,详见Step3~Step9。

图6 曲面和边界点选择

Step 2.确定基平面。为了便于确定高速机车风挡玻璃的热弯成型工艺的检测基准,在点P1、P2、P3和 P4中,依次计算其中一点与其他三点所确定的临时平面之间的距离,以距离最短的临时平面作为基平面。可知,过点P1、P2、P4平面的方程为:

当以P1为O′时,P3至平面P1P2P4的距离为而按照类似方法可以求得 d2、 d3和 d4。

另外两点P2和P3,则需要通过计算,来确定它们与X′和Y′的具体对应关系。假定P2和P3与′和′依次对应,令为了保证整个玻璃曲面位于基平面的正上方,取玻璃曲面上一点PS,计算得到点PS至基平面的距离;如果距离与方向相反,则点P2和P3与点Y′和X′依次对应。

Step 3.第一次平移。检查是否成立,其中 et>0,为CAD系统中建模精度数值,一般可取0.001 mm。如果不成立,则无需平移;此时O′与绝对坐标系的坐标原点O点重合。

图7 计算d1至 d4

否则,需做 TM1平移变换,令O′与绝对坐标系的坐标原点O点重合。平移矢量为 O- O',平移变换矩阵 TM1如式(3)所示。

做TM1平移变换后,点X'( x',y',z')变换至点二者对应的齐次坐标可表示为和由上式可知,

Step 4.第一次旋转。检查是否成立,如果不成立,则当前点 XM1(xXM1,yXM1,zXM1)即为XR1(xR1,yR1,zR1),无需做旋转变换 TR1。

同时,《指导意见》提出要从10个方面强化各项到村到户到人的精准帮扶举措,包括:加大产业扶贫力度,全力推进就业扶贫,深入推动易地扶贫搬迁,加强生态扶贫,着力实施教育脱贫攻坚行动,深入实施健康扶贫工程,加快推进农村危房改造,强化综合性保障扶贫,开展贫困残疾人脱贫行动,开展扶贫扶志行动。

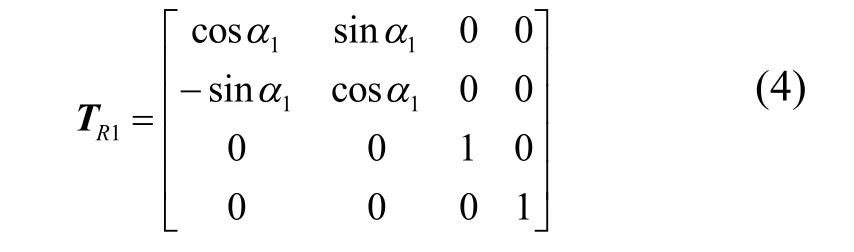

否则,需做 TR1旋转变换,目标是将X′绕Z轴旋转至与绝对坐标系下 XOZ面重合。旋转变换矩阵 TR1如式(4)所示。

其中,

做 TR1旋转变换后,点变换至点,二者对应的齐次坐标 可 表 示 为和, 由上 式可知 ,其中,

Step 5.第二次旋转。检查是否成立,如果不成立,则当前点 XR1(xXR1,yXR1,zXR1)即为XR2(xXR2,yXR2,zXR2),无需做旋转变换 TR2。

否则,需做 TR2旋转变换,目标是将 X′绕 Y轴旋转至与绝对坐标系下OX轴重合。旋转变换矩阵 TR2如式(5)所示。

其中,

做 TR2旋转变换后,点变换至点二者对应的齐次坐标可表示为和则其中,且

否则,需做 TR3旋转变换,目标是将 Y′绕 X轴旋转至绝对坐标系下的 XOY面上,使得曲面位于绝对坐标系下的第一象限。旋转变换矩阵TR3如式(6)所示。

其中,

Step 7.计算最大拱高Hmax,即曲面此时的最高点 PH(XH,YH,ZH)。可通过计算位于曲面之上的一平面与玻璃曲面的最小距离来确定其最高点。

具体方法是:①先得到玻璃曲面的最小包围盒,则可得到两个点,分别是 Pmin(Xmin,Ymin,Zmin)和Pmax(Xmax,Ymax,Zmax),取 Zf=Zmax-Zmin;②创建一临时平面DPh与XOY平面平行,Ph位于XOY平面之上距离为 Zf+Ze,其中 Ze=Zf/5;③得到临时平面DPh与玻璃曲面之间的最小距离点 PH(XPH,YPH,ZPH),则ZPH为玻璃曲面的最大高度,即最大成型拱高;④删除临时平面DPh。

Step 8.镜像变换。经XOY面镜像变换 TMR后,令曲面下凸,即开口向上。镜像变换矩阵 TMR如式(7)所示。

Step 9. 第二次平移。设定模具安全高度HS,根据计算出的曲面最大高度Hmax,确定平移距离为 HM=HS+Hmax经过平移变换 TM2,使得曲面完全位于第一象限。平移变换矩阵 TM2如式(8)所示。至此, TT可完全求解。

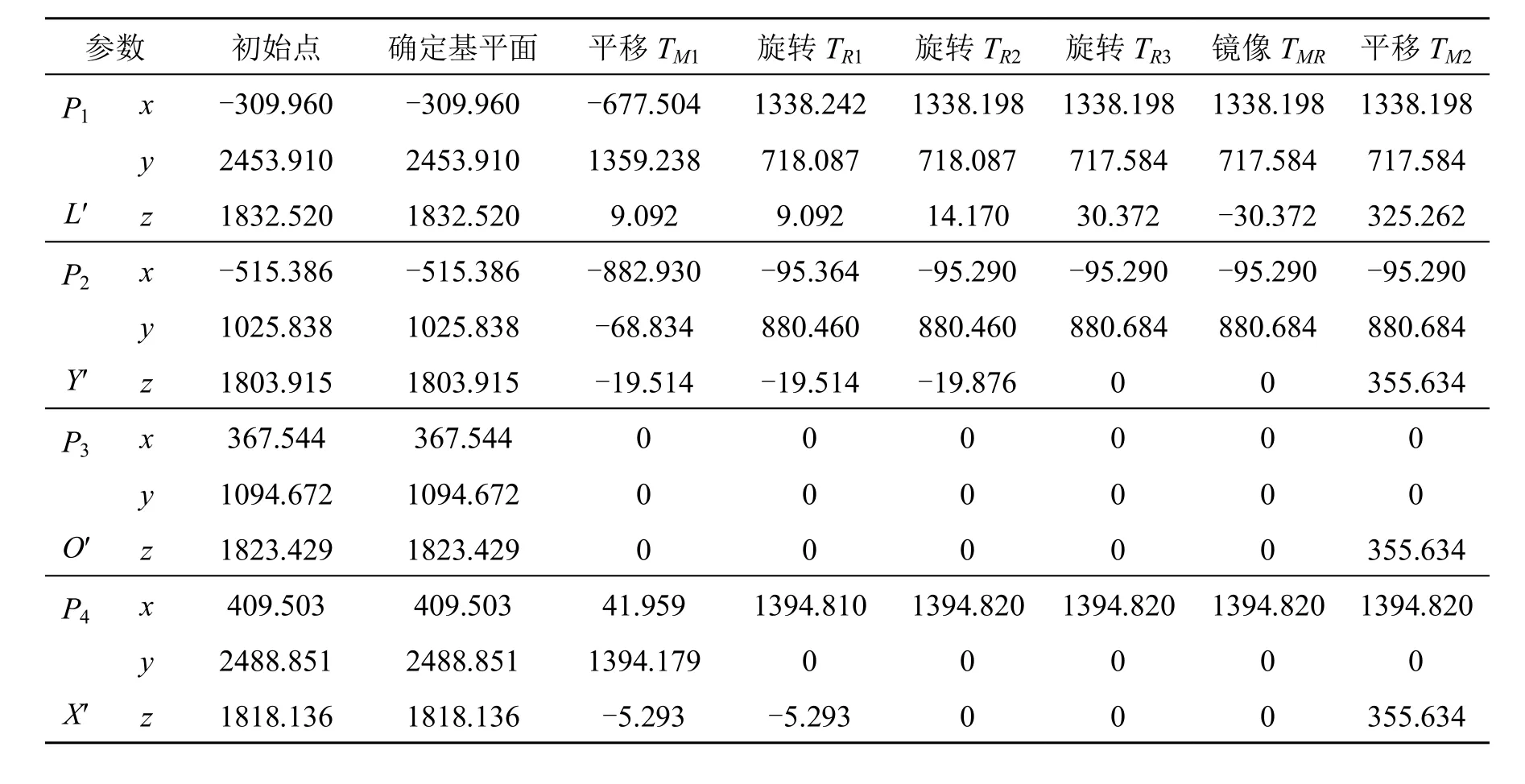

3.3 方法应用实例

以某型机车挡风玻璃为例:

Step 1.如图8(a)所示,高速机车挡风玻璃研制单位所获得的于机车坐标系内的三维玻璃曲面;

Step 2.计算基平面,各点对应关系如图8(b)所示;

Step 3.TM1第一次平移,平移矢量为:(367.544,1094.672,1823.429),平移后如图 8(c)所示;

Step 4.TR1第一次旋转,绕 Z轴旋转角度α1=88.276,旋转后如图8(d)所示,点XR1与OX轴不重合;

Step 5.TR2第二次旋转,绕 Y轴旋转角度α2=0.217,旋转后如图8(e)所示,点XR1与OX轴重合;

Step 6.TR3第三次旋转,绕 X轴旋转角度α3=358.707,旋转后如图8(f)所示,点YR3与XOY面重合;

Step 7.计算拱高,曲面最大成型拱高为205.634,PH(673.089, 508.007 205.634),如图8(g)所示;

Step 8.TMR镜像变换,以XOY面做镜像变换,镜像后,如图8(h)所示;

Step 9.TM2第二次平移,若安全高度取150,则第二次平移矢量为 (0,0,355.634),如图 8(i)所示。各点几何变换过程中的数据详见表1。

图8 转正前后的玻璃曲面

表1 模具转正过程中各点信息

4 型线切割

型线切割分为X向切割和Y向切割。

X向切割时,型线通过垂直于X轴(即平行于YOZ平面)的切割平面与转正的玻璃曲面求交而获得。为了在进行连续几组切割时,在切割区间边界上,切割型线即不重合、又恰好连续,可设定切割区间和切割平面数ni。其中,xsi为起始位置,xei为终止位置,i=1,…, nx,nx为X向切割组数。则切割间距dxi可表示为:

由于,Dxi[xsi, xei)左为闭区间,从xsi开始切割,表示切割面的起始位置,为第一条型线开始的位置;右为开区间,表示切割面的位置未到xei,最后一个切割型面的实际位置可表示为:

可知,第i组X向切割的实际型线数为ni-1。

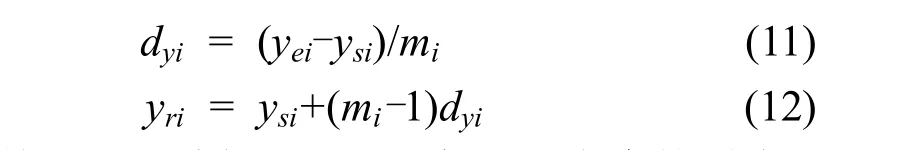

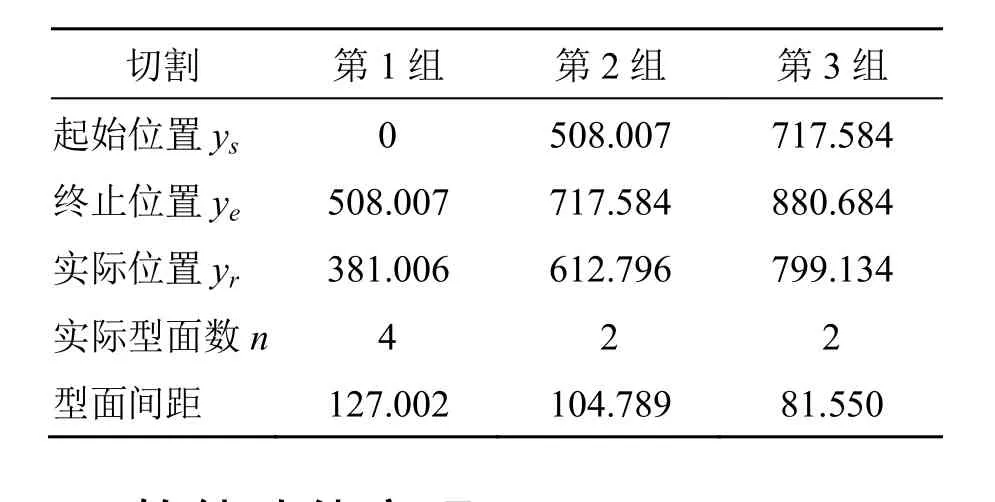

Y向型线切割时,型线通过垂直于Y轴(即平行于 XOZ平面)的切割平面与转正的玻璃曲面求交而获得。对于输入切割区间Dyi[ysi, yei) 和切割平面数mi。其中,ysi为起始位置,yei为终止位置,i=1,…, my, my为Y向切割组数。类似地,可有:

基于上述功能,可以切割不同密度的型线。

X向、Y向型线切割的实例如图9所示,X向型线切割4组,Y向型线切割3组。其中,xs1=xYM2,xe1=xs2=xOM2,xe2=xs3=xPH,xe3=xs4=xLM2,xe4=xXM2,X向具体切割信息如表 2所示;ys1=yXM2=yOM2,ye1=ys2=yPH,ye2=ys3=yLM2,ye3= yYM2,Y向具体切割信息如表3所示。

图9 X向、Y向型线切割实例图

表2 X 向切割信息

5 软件功能实现

基于上述关键技术,本文基于UG/Open API开发了专用设计软件,被北京明盾技术有限公司的老中青工程师迅速掌握,成功用于公司CHR2、CHR3、CHR5等系列高速机车风挡玻璃的研制。软件使用流程如图10(a)所示,主界面如图10(b)所示。

基于该软件,如图 11(a)所示,通过基平面确定和转正方法,将位于机车整体坐标系的玻璃曲面,变换到绝对坐标系下的第一象限内;如图11(b)所示,可计算和显示玻璃曲面的曲面最高点,即最大成型拱高;如图11(c)所示,可方便快捷的切割模具型线;如图 12所示,撤销功能更是给设计人员提供了方便。另外,还提供了点查询、切割信息查询等功能,相关设计信息提示如图13所示。

表3 Y 向切割信息

基于该软件设计并加工的部分格栅模和风挡玻璃,如图14和15所示,X型线板和Y向型线板采用了格栅嵌锁工艺[14]。图14中,对角点P1和P3直线距离1804mm,最大成型拱高Hmax为102.9 mm。采用该模具成型的曲面夹层风挡玻璃试装成功,证明高速机车风挡玻璃边缘处位置精度在1 mm以内,满足装配工艺要求。

图10 软件使用流程与主界面

图11 软件界面

图12 撤销功能

图13 型线切割相关信息

图14 某机车风挡玻璃和模具(最大跨距1300 mm)

图15 某型高速机车风挡玻璃和模具(最大跨距1500 mm)

6 结论与展望

本文采用格栅模热弯成型高速机车的曲面风挡玻璃,深入研究并解决了影响格栅模设计效率和质量的成型基平面确定、转正和型线切割问题,完成了以下工作:

(1)总结了基于格栅模风挡玻璃成型工艺和格栅模设计方案,在考虑热弯成型工艺的基础

上,提出了基平面确定和转正方法,自动计算参数并几何变换以实现成型拱高最小,给出了方法流程图和具体数学公式,并给出了实例的计算过程数据。通过输入起止位置和型线数目实现型线切割、编号和记录,规范了型线切割流程,并给出了切割实例。

(2)基于上述方法开发的栅格模专用设计软件,提升了设计手段,给出了采用本文开发软件所设计的格栅模实例和曲面风挡玻璃实例。经北京明盾技术有限公司验证,对于同一车型风挡玻璃的格栅模,手动设计时需要3个工作日,而采用该软件则仅需 4 h,设计效率显著提高。以对角尺寸为 1804 mm的曲面风挡玻璃的试装成功为例,其边缘处的成型精度在1 mm以内,满足装配工艺要求,初步验证了方法的有效性和软件的实用性。

[1] 王东屏, 何正凯, 李明高, 兆文忠. 动车组气动阻力降阻优化数值研究[J]. 铁道学报, 2011, 33(10):15-18.

[2] Wang Fusheng, Yue Zhufeng. Numerical simulation of damage and failure in aircraft windshield structure against bird strike [J]. Materials and Design, 2010, 31(2): 687-695.

[3] Grimaldi A, Sollo A, Guida M, Marulo F. Parametric study of a SPH high velocity impact analysis – A birdstrike windshield application[J]. Composite Structures, 2013, 96: 616-630.

[4] Heimbs S. Computational methods for bird strike simulations: A review [J]. Computers and Structures, 2011, 89(23-24): 2093-2112.

[5] 于 明, 刘永寿, 李 磊, 岳珠峰. 基于可靠性的飞机风挡玻璃抗鸟撞优化设计[J]. 航空制造技术, 2012, (11): 93-95.

[6] 王文智, 万小朋, 郭 葳. 民机风挡结构抗鸟撞仿真分析与设计[J]. 西北工业大学学报, 2009, 27(4): 481-485.

[7] 黄创盛, 姚 进. 飞机风挡玻璃弯曲成形回弹数值模拟[J]. 机械设计与制造, 2010, (12): 183-185.

[8] Hinke L, Pichler L, Pradlwarter H J, Mace B R, Waters T P. Modeling of spatial variations in vibration analysis with application to an automotive windshield [J]. Finite Elements in Analysis and Design, 2011, 47(1): 55-62.

[9] Xu Jun, Li Yibing, Chen Xi, Yan Yuan, Ge Dongyun, Zhu Mengyi, Liu Bohan. Characteristics of windshield cracking upon low-speed impact: Numerical simulation based on the extended finite element method [J]. Computational Materials Science, 2010, 48(3): 582-588.

[10] Timmel M, Kolling S, Osterrieder P, Du Bois P A. A finite element model for impact simulation with laminated glass[J]. International Journal of Impact Engineering, 2007, 34(8): 1465-1478.

[11] 许 骏, 李一兵, 葛东云, 陈 曦, 姚学锋, 朱梦一. 汽车聚乙烯醇缩丁醛夹层风挡玻璃冲击响应研究综述[J]. 机械工程学报, 2011, 47(18): 93-100.

[12] Daoudi J, Irving E, Ports N. Multivariable predictive control of a laminated windshield bending furnace [J]. Control Engineering Practice, 1996, 4(7): 909-914.

[13] 罗 华, 侯 力, 郭祚达, 谭永健. 锥面风挡玻璃弯曲成型控制方法[J]. 四川大学学报, 2007, 39(2): 170-174.

[14] 范华林, 金丰年, 方岱宁. 栅格结构力学性能研究进展[J]. 力学进展, 2008, 38(1): 35-52.

The Key Technology of Lattice Mold Design of Windshield Glasses in High-Speed Train

Song Yuwang1, Yang Changhao2, Shi Xiaofei3, Xi Ping3

(1. School of Energy and Power, Mechanic Engineering, North China Electric Power University, Beijing 102206, China; 2. Institute of Spacecraft System Engineering CAST, Beijing 100621, China; 3. School of Mechanical Engineering and Automation, Beihang University, Beijing 100191, China)

As one kind of surface laminated glasses with thermal bending process in multiple species and small batch, the windshield glasses in high-speed train need to meet the requirements of aerodynamics, visuality and security. The mold design is one of the key technologies to shorten the development cycle and the cost. The lattice mold is preferred to the solid mold and the frame mold comparing with tolerance, weight and cost. The means of lattice mold design based on the general CAD software, leads to high complexity and repeatability. To enhance the designing efficiency and quality, firstly, the approach to calculate and adjust the basic plane is proposed, elaborated by the chart and exemplified by the example. Secondly, the process to get the mold curves is standardized by inputting the boundary position and the numbers. Thus the mold curves are serialized and saved. Lastly, including the functions of calculating the bending distance and inquiring the corner points, the special software is developed based on the proposed approach, applied by the Beijing MingDun technology Ltd. The pictures of the lattice mold and the corresponding windshield glasses are given, which verify the practicability and effectiveness of the proposed approach and the developed software preliminarily.

lattice mold; windshield glasses; surface; geometric transformation; high-speed train

TP 391.72

A

2095-302X (2014)03-0387-09

2013-11-11;定稿日期:2013-12-28

中央高校基本科研业务费资助项目(12QN04)

宋玉旺(1980-),男,黑龙江哈尔滨人,讲师,博士。主要研究方向为复杂产品数字化设计方法与关键技术。E-mail:46102492@qq.com