IGBT热管式整体翅片散热器优化分析

2014-03-07徐鹏程陶汉中张红

徐鹏程 陶汉中 张红

(南京工业大学能源学院 南京 211816)

IGBT热管式整体翅片散热器优化分析

徐鹏程 陶汉中 张红

(南京工业大学能源学院 南京 211816)

本文建立了IGBT热管散热器模型,并用实验数据验证所建立的三维热管散热器模型及基于有限体积法的数值模拟结果的可靠性,然后研究翅片厚度t和翅片间距s对散热器散热性能的影响。结果表明:数值模型可靠;当t由0.5 mm增至1 mm时整体翅片热管散热器的摩擦系数f增加45%,而传热因子j最大增加30%;当s由1.2 mm增至2 mm时散热器的摩擦系数f减小15%,而j的变化较小且s=1.2 mm时j的平均值最大。

热管;散热器;整体翅片;数值模拟

IGBT(Insulated Gate Bipolar Transistor,绝缘栅双极型晶体管)是一种集高频、高压和大电流于一身的功率半导体复合元件,它的出现促进了电力电子技术的发展。但IGBT在工作过程中会有较大的功率损耗,从而产生大量的热量,使其模块的温度快速升高,因此通常需要通过外部器件来辅助散热。Bo Wang 等[1]研究了结温对IGBT的电特性的影响,结果显示低结温对IGBT的性能影响较小,但超过一定温度后对IGBT性能产生较大的危害,影响模块使用寿命。因此良好的散热是保证模块长期稳定工作的关键因素。宗朝晖[2]概述了通用的电力电子冷却方法,主要包括空冷散热、液冷散热、热电制冷散热以及热管散热。热管是一种高效的传热元件,特点是结构简单,散热效率高,维护方便。热管的形式有重力热管、回路热管、震荡热管以及平板热管,Ya Ping Zhang 等[3-5]对用于电子设备散热的这几种形式的热管进行了研究分析。

热管式IGBT散热器的研究主要分为实验研究和数值模拟。罗爱华等[6]实验研究了牵引整流器热管式空气冷却器的散热性能,翅片材料为铝,热源采用的是水蒸汽加热,结果表明热管散热器能好的将温度控制在80℃以下。X.Perpiñà等[7]通过实验研究了牵引IGBT模块内部的温度分布情况,冷却形式采用的是重力热管双面冷却,结果显示散热器安装在功率模块上的方式能够影响散热效果。李春阳等[8]设计开发的用于CRH2型高速动车组CI用热管散热器,着重于散热器蒸发段热阻的实验研究,且开发的散热器热阻小于0.005656 K/W。陶汉中等[9]、刘红等[10]都利用有限元法对热管散热器进行了数值模拟,文中对散热器的模型和边界条件都进行了详细的规定。结果证明热管式散热器性能明显优于传统的翅片散热器。而热管冷凝段扩展面的研究文献较少,大部分文献都集中在换热器的翅片管研究上,张莹等[11]通过实验和数值模拟研究了翅片中带有热管的散热器的性能,结果表明翅片中带有热管的散热器既可以提高散热器的传热温差,又可使翅片散热强化,降低CPU的温度,但没有对翅片的厚度和间距进行研究。

在前人研究的基础上,文中将建立IGBT热管散热器的物理数学模型,利用有限体积法对散热器进行数值模拟,并用实验数据验证其可靠性,分析翅片厚度和翅片间距在不同流速下对散热器的流动和传热性能的影响,为用于IGBT的热管散热器翅片方面的优化设计提供参考。

1 物理模型与数值计算

1.1 模型建立

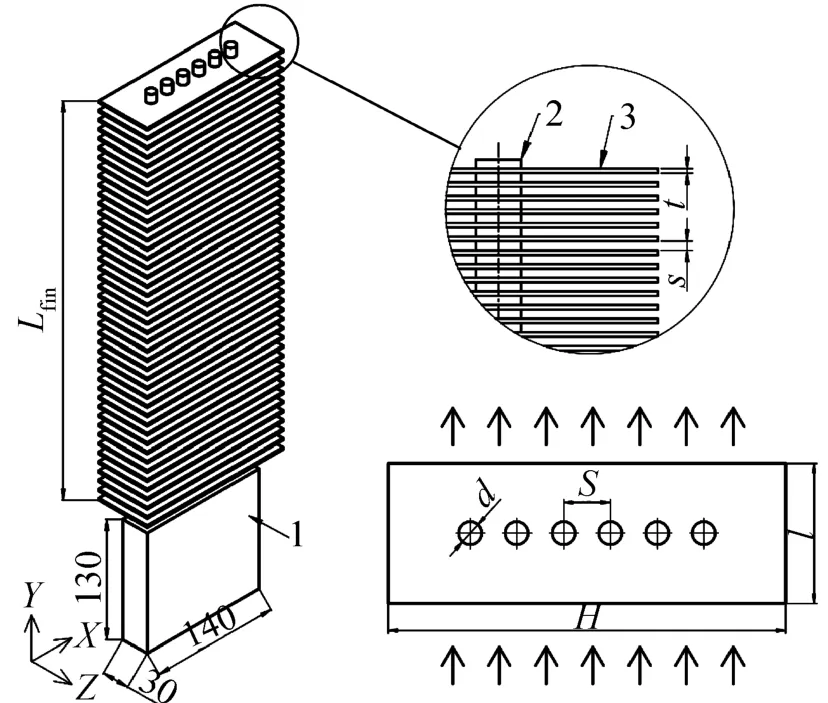

散热器是针对耗散功率为1140 W的单个IGBT模块而设计的。热管散热器由热管,铜基板和翅片组成,散热器模型结构如图1所示,模型大小为:0≤X ≤174 mm,0≤Y≤601 mm,0≤Z≤80 mm,采用6根外径为10 mm的热管传导热量,热管长度为600 mm,蒸发段长度为129 mm,蒸发段与铜基板相连,铜基板体积为140 mm×130 mm×30 mm,冷凝段长度为450 mm,且在冷凝段上安装整体式翅片,翅片尺寸为170 mm×60 mm。散热器空气进出口布置在整个翅片段,大小为140 mm×130 mm的热源布置在铜基板上,翅片和基板材料为紫铜,导热系数为377 W/(m·℃)。

本文首先建立三维热管散热器模型,然后通过有限体积法对散热器的散热性能进行数值模拟研究。对模型作如下假设:系统处于稳态;流动为不可压缩湍流流动;空气的物性为定性温度下的参数;散热选用强制对流,因此重力和辐射的影响可以忽略不计;热管定义为纯导热元件,导热系数设为20000 W/(m·℃)。

模型边界条件设置如下,空气入口设定为速度边界条件:Z轴正方向速度u=2m/s,X、Y轴方向速度为v=w=0,进口空气温度tin=25℃;出口为自由边界条件;基板一侧设定为面热源Q=1140 W,热流密度为6.26 W/cm2;翅片和热管采用自身的传导对流耦合换热;散热器其余边界为无滑移绝热边界条件。散热器的计算模型采用k-ε两方程模型,采用二次迎风格式,能量方程的计算收敛残差精度为10-7,其他方程的残差精度为10-4。

热管散热器的雷诺数Re,摩擦系数f,传热因子j及换热系数h定义如下:

式中:u为最小流通截面处的空气流速,m/s;ν为空气的动力粘度,m2/s;h为换热系数,W/(m2· ℃);d为热管外径,m;Δp为空气进出口压降,Pa;L是沿气流方向的翅片长度,m;th为热源表面的平均温度,℃,th由数值模拟的结果得出;tin为空气进口温度,℃;tm为空气的定性温度,℃;Aair为空气侧的换热面积,m2;Q为IGBT的耗散功率,W;G为空气质量流量,kg/s。

1.2 网格的独立性检验

为了验证网格的独立性,边界条件设置完成后,对所要计算的模型依次划分了81万,98万,134万,190万,252万等网格,经数值计算后对比发现热源的平均温度变化随网格数量的增加逐渐减小,其验证结果如图2所示。网格由187万增至252万时热源平均温度值变化0.4%,所以这证明了网格具有独立性。最后考虑计算时长的原因网格划分选择在190万左右。

图1 散热器结构简图Fig.1 The structure of heat sink

1.3 实验验证

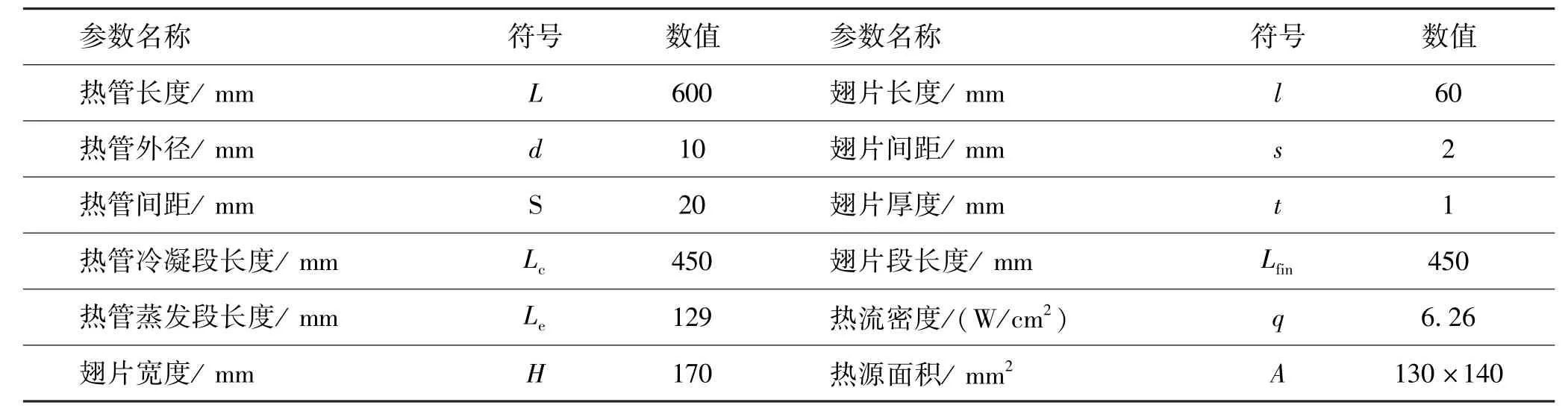

为了保证数值模拟的可靠性,采用陶汉中[12]论文中相同几何尺寸和参数进行数值模拟,表1列出了用于验证数值模拟的实验散热器的参数,实验中散热器的结构与图1一致,铜水热管的充液量为2.5 mL,实验时将散热器安装在风道中,采用电加热模拟热源,输入功率由变压器控制,在热源表面布置12个热电偶作为测点,风量由ZRQF-J型风速仪测量。在加热功率为1140 W,风速为2m/s时散热器稳定工作后测得热源平均温度为78℃。同时考虑了铜基块与热管间的接触热阻R1=0.0275℃/W,采用上文建立的数值模型模拟得到的热源平均温度为76.1℃,与实验结果相差2.44%,则可以认为文中建立的模型和数值模拟的结果是可靠的。

表1 验证用散热器参数Tab.1 Parameters of heat sink for verify

图2 网格的独立性检验Fig.2 Grid independent study

2 结果与讨论分析

文中研究了翅片厚度 t=1 mm、0.8 mm、0.7 mm、0.6 mm、0.5 mm,翅片间距s=1 mm,1.2mm、1.4 mm、1.6 mm、1.8 mm、2 mm下,进口风速分别为:u=2 m/s、4 m/s、6 m/s、8 m/s时对热管散热器的摩擦系数f和传热因子j的影响。

2.1 翅片厚度对散热器的影响

为了研究整体翅片厚度对散热器性能的影响,保持翅片间距s=2 mm,比较了不同雷诺数下5种翅片厚度的散热情况。由图3(a)可以看出随着Re的增加,摩擦系数f均逐渐减小。摩擦系数f随着翅片厚度的增加而增加。t由0.5mm增至1 mm时f平均增大了45%。图3(b)展示了随着Re的增加传热因子j都逐渐减小。j随着t的增加而增加,但是在高Re下增加的较小。ln(Re)<10.5时,t由0.5 mm增至1 mm时j平均增加了30%,ln(Re)>10.5时,j平均增加了25%。可以看出f增加的幅度大于j增加的幅度,虽然翅片厚度的增加可以增加散热效果,但是带来的流动阻力大于带来的换热效果。

图3 翅片厚度对散热器换热和流动性能的影响Fig.3 The effect of fin thickness on heat transfer and flow

表2 2 m/s下不同翅片厚度的数值模拟结果Tab.2 Numerical simulation results of different fin thickness at 2 m/s

由表2可以看出,在进口风速为2 m/s下,不同翅片厚度的散热器均能保证热源最大温度低125℃,且翅片厚度t=1 mm时热源平均温度最低。

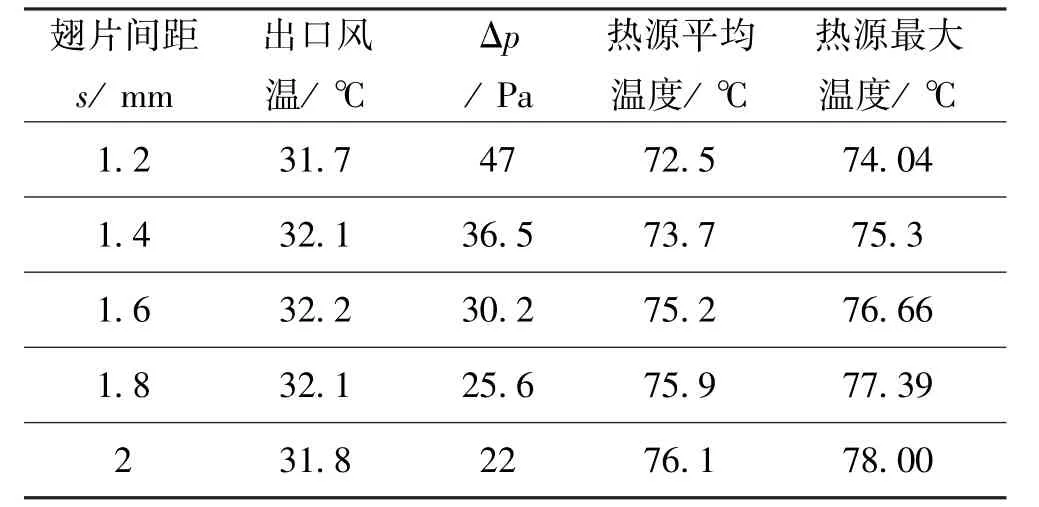

2.2翅片间距对散热器的影响

为了研究整体翅片间距对散热器性能的影响,保持翅片厚度t=1 mm,比较了不同雷诺数下5种不同翅片间距的散热影响。由图4(a)可以看出随着Re的增加,摩擦系数f均逐渐减小。摩擦系数f随着翅片间距s的增加而减小。s由1.2 mm增至2 mm时f平均减小了15%。图3(b)展示了随着Re的增加传热因子j都逐渐减小。但j随着s的变化不大,s=1.2 mm时换热因子j最大。可以看出f和j随着s的变化均不大,选择s=1.2 mm较好。

表3 2 m/s下不同翅片间距的数值模拟结果Tab.3 Numerical simulation results of different fin spacing at 2 m/s

图4 翅片间距对散热器换热和流动性能的影响Fig.4 The effect of spacing on heat transfer and flow

由表3可以看出,在进口风速为2 m/s下,不同翅片间距的散热器均能保证热源最大温度低125℃,且翅片间距s=1.2 mm时热源平均温度最低。

3 结论

文中首先利用IGBT热管散热器现有的实验数据结果验证建立的三维热管散热器模型和数值模拟结果的可靠性。然后比较了不同翅片厚度,翅片间距对整体翅片热管散热器的性能影响,得到以下结论:

1)整体翅片热管散热器的摩擦系数f随着t的增加而增加,随着s的增大而减小,其中受t的影响大于受s的影响。j因子随着t或s的增大而增加;

2)整体翅片热管散热器的传热因子j随着t的增加而增加,j因子受s的影响较小,s=1.2 mm是平均j值最大;

3)本文中t=0.5 mm,s=1.2 mm时散热器的散热效果最好。

因此,不同翅片厚度和翅片间距对热管散热器的传热与流动性能的影响结果的获得对散热器的设计及应用提供了参考。

[1] Bo Wang,Yong Tang,Ming Chen.Study on Electric Characteristic of IGBT at Different Junction Temperature [C]//Power and Energy Engineering Conference,2011: 1-4.

[2] 宗朝辉.现代电力电子的冷却技术[J].变流技术与电力牵引,2007(4):6-12.(Zong Chaohui.Cooling Technology of Modern Power Electronics[J].Converter Technology&Electric Traction,2007(4):6-12.)

[3] Yaping Zhang,Xiaoling Yu,Quanke Feng.An experimental investigation of a heat pipe integrated power module [C]//Industrial Electronics and Applications,3rd IEEE Conference,2008:820-823.

[4] Manfred Groll,Marcus Schneider,Valérie Sartre,et al. Thermal control of electronic equipment by heat pipes[J]. Revue Générale de Thermique,1998,37(5):323-352.

[5] 田金颖,诸凯,刘建林,等.冷却电子芯片的平板热管散热器传热性能研究[J].制冷学报,2007,28(6) (6):18-22.(Tian Jinying,Zhu Kai,Liu Jianlin,et al. Experiments Investigation on Thermal Conductivity of Flat Heat Pipes Used to Cool Electric Die[J].Journal of Refrigeration,2007,28(6):18-22.)

[6] 罗爱华,金鹰,岳良,等.牵引整流器热管式空气冷却器散热性能实验研究[J].制冷学报,2013,34 (5):90-94.(Luo Aihua,Jin Ying,Yue Liang,et al.

Experimental Study on Heat Pipe Cooler of Electric Locomotive Traction Converters[J].Journal of Refrigeration,2013,34(5):90-94.)

[7] X Perpiñà,M Piton,M Mermet-Guyennet,et al.Local thermal cycles determination in thermosyphon-cooled traction IGBT modules reproducing mission profiles[J].Microelectronics Reliability,2007,47(9/10/11):1701-1706.

[8] 李春阳,肖宁,杨闳盛.CRH2型高速动车组CI用热管散热器的研制[C]//第十三届全国热管学术会议,2012.

[9] 陶汉中,张红,庄骏.高速芯片模块热管散热器的数值传热分析[J].南京工业大学学报,2004,26(1):68-71.(Tao Hanzhong,Zhang Hong,Zhuang Jun.Thermal simulating analysis on heat pipe heat sink for high2speed chip module[J].Journal of Nanjing University of Technology,2004,26(1):68-71.)

[10]刘红,童思成,蒋兰芳.热管散热器数值仿真模型[J].半导体光电,2012,33(2):194-200.(Liu Hong,Tong Sicheng,Jiang Lanfang.Numerical Simulation Model for Radiator with Heat Pipe[J].Semiconductor optoelectronics,2012,33(2):194-200.)

[11]张莹,诸凯.翅片中带有热管的散热器数值模拟和实验研究[J].低温与超导,2013,41(2):56-61.(Zhang Ying,Zhu Kai.Numerical analysis and experimental research on finned heat sinks with heat pipes[J].Cryo.&Supercond,2013,41(2):56-61.)

[12]陶汉中.热管式大功率电子模块散热器的研究与开发[D].南京:南京工业大学,2003.

Optimization and Analysis of IGBT Heat Pipe Heat Sink with Integral Fin

Xu Pengcheng Tao Hanzhong Zhang Hong

(College of Energy,Nanjing University of Technology,Nanjing,211816,China)

The model of IGBT heat pipe heat sink was established.The established three-dimensional model and the reliability of numerical simulation results based on the finite volume method were verified by experimental data.Then the effects of fin thickness(t)and fin spacing(s)was investigated on the radiator cooling performance.The results show that the numerical model is reliable.When t is increased from 0.5 mm to 1 mm,the friction coefficient(f)of integral fin tube radiator is increased by 45%,and j factor is greatly increased by 30%.When s is increased from 1.2 mm to 2 mm,the friction coefficient(f)of radiator is decrease by 15%,but the change of j is small and its average reaches the maximum when s=1.2 mm.

heat pipe;heat sink;integral fin;numerical simulation

TB657.5;TK172

A

0253-4339(2014)05-0101-05

10.3969/j.issn.0253-4339.2014.05.101

陶汉中,男(1978-),副教授,南京工业大学能源学院,13776668774,E-mail:taohanzhong@njut.edu.cn。研究方向:电子设备热控制、太阳能热利用。

2013年12月30日

About the corresponding author

Tao Hanzhong(1978-),male,Associate Professor,College of Energy,Nanjing University of Technology,13776668774,E-mail:taohanzhong@njut.edu.cn.Research fields:Thermal control of electronic equipment,Solar energy thermal application.