300MW循环流化床锅炉外置床改造

2014-03-06吴伟

吴 伟

(云南华电巡检司发电有限公司,云南 红河652309)

0 引言

外置式换热器(床)是ALSTOM型300MW循环流化床锅炉的特征,它在锅炉运行调整中具有非常重要的作用,其对汽温的调节具有独特性。设计上将再热器及中、低温过热器对称布置于锅炉两侧外置床中,通过改变进入其内部的循环物料量来实现对炉膛温度和再热蒸汽温度的控制,并分开进行调节,更方便灵活,有利于锅炉的低负荷稳燃。

炉前左一、右一外置床空室、高温仓室、低温仓室之间由2道水冷隔墙隔开,高温仓室布置高温再热器,低温仓室布置低温过热器。炉后左二、右二外置床空室、高温仓室之间由一道水冷隔墙隔开,与低温仓室无间隔,高温仓室布置Ⅱ级中温过热器,低温仓室布置Ⅰ级中温过热器。高温仓室中,受热面的布置形式为交叉流,为了使各排管子出口蒸汽温度不至于相差过大,将受热面分成A、B、C3个区域,相邻2组管排由1根吊挂管悬吊。低温仓室中,受热面布置30根蛇形管,5根为1组,沿炉膛宽度方向均匀分布,相邻2组管排由1根吊杆悬吊。根据受热面内蒸汽温度及压力等级的不同,不同区域、不同仓室中蛇形管排的材质相应改变。

运行数年来,引进型300MW循环流化床锅炉外置床主要存在2方面问题:一是隔墙冷却水泄漏后无法对漏点进行焊补,造成隔墙附近区域床料板结,不能正常流化,影响换热;二是高温区域吊挂管与管排碰触磨损,管壁减薄后易导致爆管。

1 改造背景

我公司2×300MW循环流化床锅炉由哈尔滨锅炉有限责任公司生产制造,型号 HG-1025/17.5-L.HM37,引进了法国ALSTOM公司的技术,是单炉膛、双布风板、全钢架悬吊结构、平衡通风、一次中间再热的亚临界自然循环汽包炉,燃用褐煤。2台机组自2007年实现“双投”以来已运行6年。

对于外置床隔墙冷却水系统,早在投产2年后就已陆续停用。冷却水管束布置于浇筑隔墙的耐磨耐火料中部,泄漏后若发现不及时,势必造成附近区域床料板结,不能充分流化换热,影响汽温调整,并且漏点无法焊补,因而停用有利于外置床安全运行。至今我公司未发生过隔墙大面积垮塌影响锅炉稳定运行的事件。

但外置床受热面蛇形管排作为“四管”检查的盲区,由于受床内检修空间限制,监督检查不能全面覆盖到位,管排间隐患很难被及时发现。2013年1月18日,#6炉左二外置床首次发生爆管。停炉检查发现左二外置床内Ⅱ级中温过热器B区热段爆管1根,吹损减薄3根,但要更换受损管段需要割除蛇形管排及其间吊挂管共计70余根,检修工期长,工作量大,检修费用高。此次检修前后历时21天,期间正值火电机组大方式运行,影响电量较多。同时对#6炉其余3个外置床进行检查,发现相同位置处管排吊挂管U型膨胀弯段与蛇形管水平段均存在不同程度的碰触磨损,若机组持续运行,磨损部位爆管几率将增加。

2 方案实施

2.1 隔墙改造

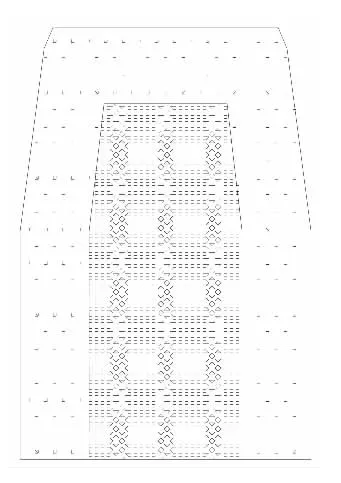

2013年我公司#7炉C级检修期间,检查发现左二外置床空室与高温仓室之间隔墙上部浇注料垮塌,内置水冷管束、密封盒烧坏碳化,由于检修工期紧,如按原图纸设计对其进行修复,工作量大,且所需购置的材料供货周期较长。经向区域内同类型机组的相邻电厂了解,并咨询了锅炉生产厂家,确认外置床隔墙冷却水对隔墙的实际冷却效果不大,故决定对#7炉左二外置床隔墙进行彻底改造。具体如下:(1)拆除现有隔墙耐磨耐火浇注料、保温浇注料及金属密封盒、水冷管束。拆除中回收可继续使用的Y型抓钉。(2)拆除隔墙后彻底清理床内废弃物,根据实际测量尺寸,使用合金板从内侧封堵水冷管束穿墙部位及底部膨胀缝,板材为12Cr1MoV,同时选用相应合金焊条。(3)用耐热不锈钢筋制作骨架,以提高浇筑保温料和耐磨耐火料后隔墙的整体强度。浇筑耐磨耐火料时应注意,2块模板之间必须预留3~5mm膨胀间隙(用陶瓷纤维纸填充),浇筑间隔应预留充分的凝固时间。(4)制作隔墙骨架时,先用18钢筋做主筋,间隔250~300mm直立焊接于底板上。向上分3层用18钢筋做主拉筋,拉筋需预先热弯2个膨胀弯,焊接横拉在两侧已封堵好的合金板上。最后用8钢筋做加强筋,与主筋焊接牢固,使得整个钢筋骨架连成一体。注意骨架的上部应沿宽度方向逐渐收口,使浇筑后的隔墙呈宝塔型,便于床料由空室顺利流化至高温仓室。为提高主筋及拉筋与外置床本体的焊接强度,需在钢筋两端热弯90°折角,以适当增加焊缝长度,并且使用耐热焊条施焊,如图1、图2所示。(5)为进一步保证浇筑后隔墙整体强度,在底板、两侧板及骨架中加焊若干Y型抓钉,增加浇注料凝固后的附着力。施工时骨架内部浇筑保温料,外部浇筑厚度不低于200mm的耐磨耐火料。#7炉左二外置床隔墙改造后,机组通过了枯期大方式运行的考验,证明此改造方案是可行的。目前#7炉其余3台次外置床空室与高温仓室间的隔墙已陆续依照此方案实施改造完毕。

2.2 吊挂管改造

图1 钢筋骨架

图2 隔墙浇筑后效果图

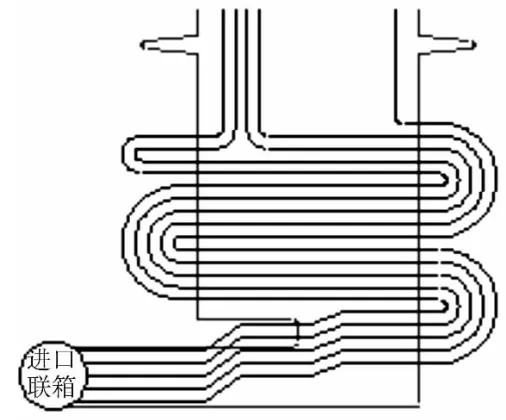

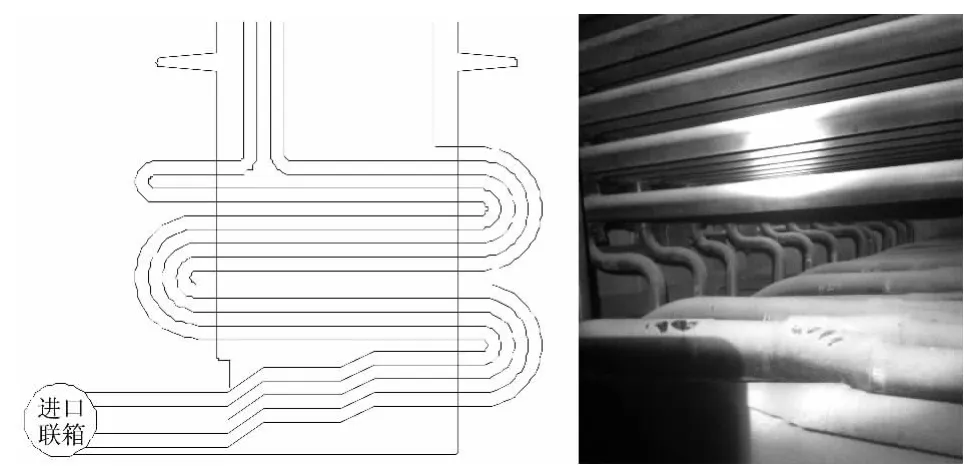

高温仓室管排吊挂管与蛇形管相互磨损是因为吊挂管下部设计了一个膨胀弯,且膨胀弯被布置在蛇形管排中间,无任何约束措施,在外置床运行时,内部管道不停振动,膨胀弯与蛇形管相互碰撞,引起磨损。相比较低温仓室受热面,是由吊杆悬吊,所以并无磨损问题。对比施工安装图,外置床中高温仓室管排吊挂管与蛇形管的布置及相对位置主要有3种形式(图3、图4、图5)2种结构,依照这2种不同结构对吊挂管膨胀弯的走向进行相应改动,就可避免其与受热面管排的接触,彻底消除该隐患。

图3 外置床高温仓室受热面管排与吊挂管布置形式1

图4 外置床高温仓室受热面管排与吊挂管布置形式2

图5 外置床高温仓室受热面管排与吊挂管布置形式3

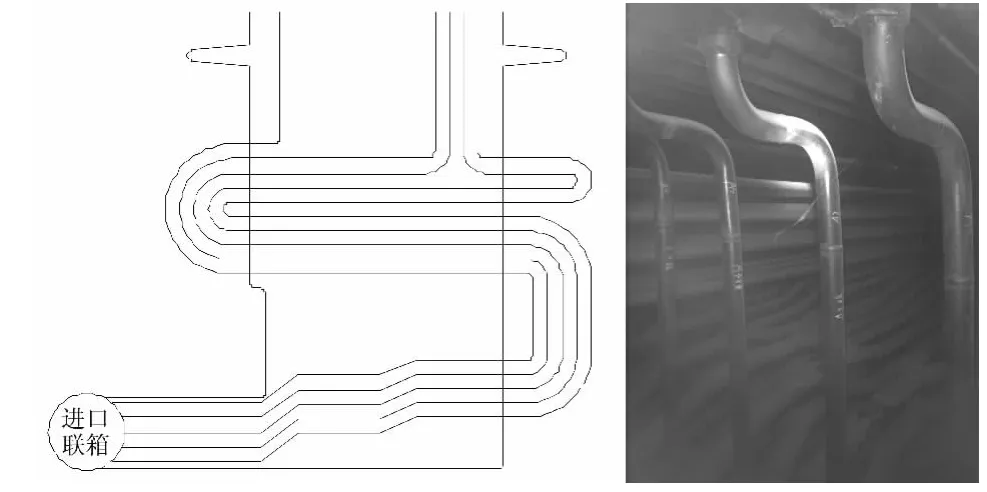

在汛期检修期间,针对炉前左一、右一外置床高温仓室高温再热器受热面磨损情况,通过现场对管排吊挂管与蛇形管空间相对位置的多次确认,决定缩短U型吊挂管水平段长度,将膨胀弯从蛇形管排间让出,这样就可以避免管排吊挂管与蛇形管碰触磨损。改造后示意图及现场实际图片如图6、图7所示。

对于高温再热器B、C区域的改造方式,同样适用于具有相同管排布置形式的中过ⅡA区域(图8)。

据此方案进行改造的关键在于钳工配管及放样尺寸的把握,因为是使用切割下来的旧管,没有备品,在割除U型弯水平直段后还需依次恢复焊接,且必须符合焊接工艺规范,对口间隙预留不能过大,焊口间距离不能低于100mm,还要避开弯头。因此,配备具有丰富经验的钳工,决定了改管的一次成功率。而对于左二、右二外置床中过ⅡB、C区域管排,因走向略有不同,只需将下部带U型膨胀弯的吊挂管改为L型吊挂管即可,配管及改管难度不大,如图9所示。

图6 高温再热器A区域改造后

图7 高温再热器B、C区域改造后

图8 中过ⅡA区域改造后

图9 中过ⅡB、C区域改造后

3 结语

通过实施以上方案,先后对我公司多台次外置床进行了改造,机组经大方式运行一个周期后,并无异常,证明改造成功。隔墙冷却水泄漏及高温区受热面管排与吊挂管磨损爆管等问题得以解决,从源头上彻底消除了设备设计时留有的隐患,以最小的投入换来了设备运行的最大安全效益,值得推广。

[1]DL/T1035.5—2006 循环流化床锅炉检修导则 第5部分:耐火防磨层检修

[2]DL/T869—2004 火力发电厂焊接技术规程