新型药用胶塞半成品胶片联动生产线的设计与应用

2014-03-06檀荣田

檀荣田

(河北橡一医药科技股份有限公司,河北石家庄050800)

0 引言

目前,在胶塞行业中半成品胶片的制造生产线通常采用三辊压延法、冷喂料挤出+两辊压延法来制造半成品胶片。后一种方法的挤出机头有的采用圆筒机头挤出后进入两辊压延机再次压延成型,也有的采用片式机头挤出后进入两辊压延机再次压延成型。

以上几种方法国内胶塞企业均有采用,但是由于胶塞是属于接触药品的特种橡胶制品,其配方中基本不用炭黑,而且含胶率很高,这样的橡胶制品压延和挤出性能都很差,采用压延法制造的半成品收缩严重,而采用挤出压延法制造的半成品同样产品尺寸不稳定,为了弥补产品尺寸不稳定的缺陷,厂家分别采用卷取停放进而裁断、镇压法限制胶片变形、预留尺寸等以便硫化时二次裁剪定宽定长等方法,以获得稳定的半成品尺寸,进而提高胶塞的硫化合格率。

为了获得更好的半成品尺寸,我公司采用了国际先进的单辊筒挤出生产线,即由1个稳定挤出机和1个单辊筒机头组成的低压挤出系统,解决了上述难题,同时对后续的冷却和裁断也进行了进一步的优化,获得了稳定的半成品。现对该生产线作一简单介绍。

1 挤出生产线介绍

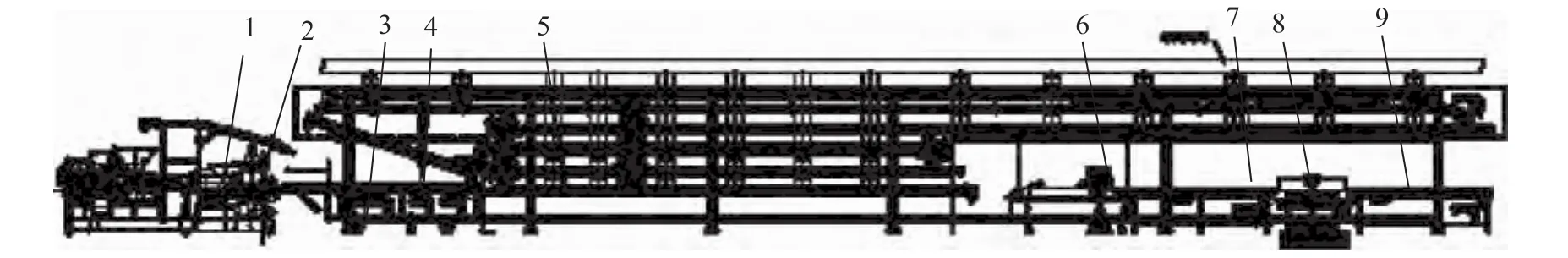

我公司的主要产品为药用丁基胶塞和输液PP胶塞2类产品,分别使用医用级卤化丁基橡胶和医用级合成异戊二烯橡胶,考虑到这2种胶料的加工性能不同和医用产品的洁净要求,要做到专线专用,为生产丁基胶塞和PP胶塞分别选用生产线,根据年产50亿只(混炼胶10000t)胶塞的生产能力,各选用1条由直径150mm×14D冷喂料挤出机及配套的冷却裁断辅机组成的联动生产线。胶片联动生产线如图1所示。

图1 胶片联动生产线

1.1 挤出机

挤出机选用直径150mm×14D的销钉冷喂料挤出机,挤出机配有5段温控装置,分别控制挤出机的螺杆、喂料段、挤出段、机头段和单辊筒的温度。供胶装置的供胶速度由喂胶浮动辊调节。当金属探测器检测到胶料内有金属时,会发出报警以提醒操作工。余胶返回装置将返回辊筒机头切边后多余的胶料,重新送入喂料口。根据2种不同的胶料选用不同的销钉个数和长度。

单辊筒挤出机的技术参数:螺杆直径150mm;长径比14:1;驱动功率185kW;螺杆转速4~40r/min;最大挤出能力1200kg/h。

1.2 单辊筒机头

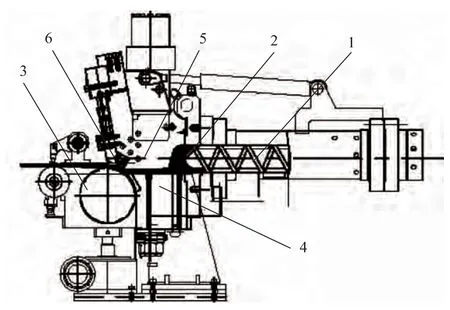

单辊筒机头如图2所示,机头体分为上、下2个部分,机头下体与挤出机相连,机头上体通过液压缸与下体锁紧,上体还可通过开模油缸轻松打开,便于清理余胶。挤出胶片的宽度为560mm、厚度为1.5~4mm。根据2种不同胶料的流动特性,在机头下部制作镶嵌式活络流道契块,调整挤出胶片的断面均匀度。

图2 单辊筒机头

1.3 预收缩段

预收缩段采用4组同径辊筒输送,选用4组不同动力来调节速度差以实现强制收缩,收缩比从1%~10%可调。此段主要作用是为应对刚挤出的胶片急剧降温和快速收缩而设。

1.4 连续米秤

设连续米秤1台,米秤的有效宽度为600mm;长度为1000mm;称量范围为0~5kg;动态精度±0.3%、静态精度±0.1%。连续米秤主要是控制胶片的单重波动。

1.5 多层风冷胶片机

设风冷胶片机1台,风冷胶片机有效宽度600mm,5层结构,全封闭空调冷风。冷风经初效、中效2级过滤,冷却胶片总长75m,各层之间设浮动辊,浮动辊可根据胶片收缩情况自动调整每层胶片的线速度,原则上运输带的线速度是逐层降低的,这样可获得良好稳定的半成品胶片尺寸。

1.6 蓄片机构及定长裁断机

蓄片机构采用位移传感器测量蓄片的多少,由伺服电机控制定长输送皮带,进而控制胶片的裁断长度。

1.7 快速分离机构及终检秤

为了方便终检秤的最后称量,在终检秤上设置了快速分离装置,快速分离后的胶片经终检秤称量,合格品通过,不合格品报警。终检秤参数:精度±3g;称量最大值5kg;称量精度为动态±0.3%、静态±0.1%。

1.8 胶片拾取装置

胶片拾取装置是该生产线的最后一个装置,经终检秤检查合格的胶片被拾取到百叶车上,供硫化工序使用。而不合格的胶片则被剔除,返回挤出机再次挤出。

1.9 电气控制部分

整个电气控制系统主要由触摸屏、PLC系统、AC变频调速系统等组成。

触摸屏通过Profibus/MPI与PLC控制系统进行通讯连接,PLC系统内部各站点之间通过Profibus工业网络进行通讯连接。

PLC系统有1台CPU作为主站CPU,其他各部分采用远程ET200M站的形式通过Profibus连接,由主站CPU管理控制。

2 单辊筒挤出的特点及应用

单辊筒挤出是集挤出技术和压延技术于一体的新型技术,目前在我国橡胶行业刚开始应用,而药用胶塞企业则是初次应用,以下简述该技术的原理及结构。

2.1 主要结构

挤出机头分为上、下2个部分(图2),下机头部分固定在机筒法兰上,上机头部分通过铰链安装在机筒上,可以通过油压缸打开进行清洁。机头两模体通过安装在下模上的2个油缸来锁紧。位于胶料导向区域的机头上部带有特殊的流道,下部平坦。机头上部包括口型板,形成了型辊的上部切面。制品的厚度可通过调节辊筒与口型板的间隙实现。采用电机驱动蜗轮减速装置来调节辊筒高低。口型板通过油压驱动的楔形块来夹紧,可以很方便地进行口型板更换操作。裁边装置用于裁去胶片的余边。裁边辊由高强度钢制成,经硬化处理后(HRC60),辊面研磨处理成高同心度圆柱辊。裁边通过2片无动力可调式圆形刀片实现,刀片有预加载荷;刀片可通过手摇丝杠移动并且可由气缸驱动抬起。

2.2 工作原理

单辊筒挤出生产线的工作原理如图1所示。胶料通过挤出机螺杆后到达流道,流道将胶料展开至预口型。在预口型底部设有一个与大气相通的开口,该开口可降低机头压力,而辊筒的旋转作用推动胶料经口型板挤出。由于压力释放及辊筒的推动作用,胶料挤出时的口型压力非常小、挤出温度低、口型膨胀小,得到的半成品尺寸精度高,同时由于辊筒的推动作用,胶料与辊筒接触面光洁,与压延或挤出加辊压法得到的光洁度相当。通过更换不同的口型板可生产出多种尺寸精确、形状特殊的半成品。

2.3 特点及应用

普通挤出机头会产生高压,机头压力高带来的不仅仅是口型膨胀大的问题,通常还会带来其他问题。压力高则无法生产薄的截面胶片,而药用胶塞的半成品是截面厚度相等的薄胶片,不易采用纯挤出法生产。压延法虽然可以完成薄胶片的生产,但实践证明药用胶塞胶片由于不含炭黑,压延性能很差,压延制作的半成品后期收缩严重,给硫化带来困难。不过,采用单辊筒口型则较好地避免了上述情况,由于压力极低,挤出温度也低,生产线速度较高,挤出半成品只需经少量强制收缩工序。因此,生产线系统大大简化,这对系统控制和操作者都是有利的。单辊筒口型结构较为简单,更换口型更为方便。

3 辅助生产线的特点及应用

药用胶塞生产线不同于一般橡胶厂的生产线,它最主要的一个特点就是对生产环境的要求,该生产线所处区域为洁净控制区,要求洁净级别为30万级,生产区域要求净化处理,厂房用彩钢板围护,层高3m,中央空调送风,空气经初效、中效2级过滤,厂房内洁净风换风次数≥15次/h。除了环境要求之外,对设备和工艺也有很多特殊要求。

3.1 产品尺寸和重量的严格性

药用胶塞所用胶料由于不含炭黑,无论挤出性能还是压延性能都不是很好,严格的半成品尺寸很难控制,而胶塞为批量很大的纯胶制品,目前我公司所用模具的模比可达2352腔/模。要求的胶片尺寸为1300mm×600mm×2.5mm,重量约2.5kg,重量精度误差±5g。半成品尺寸及重量的微小误差会影响硫化产品的合格率和消耗的大幅度波动。以前采用的生产方法很难满足要求,采用单辊筒挤出线后,基本能满足工艺需求。

3.2 胶料的特殊性

药用胶塞的胶料主要为卤化丁基胶和合成异戊二烯胶,配方中不含炭黑,卫生要求高,胶片不允许用水直接冷却,设备及工装器具接触胶料部分不得污染胶料,胶料黏性高。针对胶料的特点需对辅助设备提出一些特殊要求。

3.3 胶片风冷机

胶片风冷机采用全封闭洁净风冷却,冷却介质不污染胶料。结构上采用5层结构,总高控制在3m以内,以适应洁净室要求,每层转向时设浮动辊,冷却胶片的冷却总长度为75m,胶料充分自由收缩,容易获得稳定的半成品胶片。而目前国内胶塞企业还在普遍采用鼓式冷却,冷却距离短,无浮动辊,胶料不能充分自由收缩,胶片半成品尺寸不易保证。

3.4 专用裁断机

胶片的定长裁断也是很重要的一个辅助设备,采用伺服电机控制的胶片输送装置使得胶片长度更加准确,裁断机设计更是采用公司自有专利技术的防粘胶裁断机,使得高黏度胶片顺利裁切。

3.5 在线称量检测装置

生产线采用了连续米秤和终检秤,对半成品胶片从挤出到裁断的过程进行全程监控,有效保证了胶片的尺寸和重量稳定性。

3.6 采用计算机及网络技术

该生产线采用了由触摸屏、PLC系统、AC变频调速系统构成的网络,采用远程ET200M站的形式通过Profibus连接由主站CPU管理控制,系统参数控制更为方便。

4 结语

虽然药用胶塞的生产工艺和其他橡胶企业的生产工艺有很多共性,但它也有一些特殊的地方。本文就胶塞半成品胶片的制造进行了论述和说明。单辊筒挤出技术作为一种新型橡胶生产技术,其将在胶塞生产和其他领域得到广泛采用。

[1]施庆秋.单辊筒口型挤出——一种较好的型胶挤出方式[J].橡胶工业,1995,42(9)

[2]江毅.单辊筒口型系统简介[J].橡胶技术与装备,1996,22(2)

[3]杨道路,于键,张克亭,等.单辊筒口型挤出设备[J].橡胶技术与装备,1996,22(4)

[4]HeinzKlein,GeorgTargiel.宽幅胶片的简单生产方法和贴合生产方法[J].橡胶工业,1998,45(3)

[5]丁昌京,徐立记.单辊筒口型挤出机[J].轮胎工业,2000,20(9)

[6]王贵一.零压力挤出[J].橡胶参考资料,2001,31(12)

[7]李汉堂.零压力挤出机[J].橡胶技术与装备,2002,28(1)

[8]于健.单辊筒口型挤出及其应用研究[J].橡胶工业,2002,49(2)

[9]CliffTubbe.零压挤出[J].橡胶工业,2002,49(2)

[10]杨顺根.橡胶挤出技术发展述评[J].世界橡胶工业,2005,32(2)

[11]肖江,黄朝林.单辊筒机头挤出型胶生产线[J].轮胎工业,2006,26(6)

[12]张海兵,张锡成.单辊筒挤出生产线的特点及应用[J].轮胎工业,2011,31(5)