化学镀镍组分配比对镀层剩磁的影响

2014-03-05高风华

高风华

(贵州航天电器股份有限公司,贵州贵阳550008)

1 引言

国内航天和军事领域相关标准中对电连接器尚无剩磁要求,仅要求连接器(附件除外)相对磁导率(≤2.0),标志持久性,热真空释气(仅宇航级)等性能,对于化学镀镍的磁性等级没有要求,也仅仅停留在磷含量的间接定性控制上,对剩磁无定量要求。虽然零件在化学镀镍后磷含量达到高磷要求,但剩磁并不能满足要求,而随着我国航天事业的发展,引用欧美标准对磁性等级(剩磁等级)要求产品的客户越来越多。目前,国内同行进行宇航用连接器的配套厂商不多,其铝合金化学镀镍不进行磁性控制,达不到NMB磁性等级。溶液组分对于最终化学镀镍层质量影响显著,如镀层耐蚀性、镀层孔隙率与镀层晶态结构等。而镀层晶体结构则决定镀层或者产品的磁屏蔽效果,即剩磁指标。本研究主要以不同镀液组分(主盐、还原剂、络合剂)配比进行验证,试图找出镀液组分配比与镀层剩磁的关系。

2 理论分析

2.1 剩磁

剩磁,剩余磁化强度的简称,永磁体经磁化至技术饱和,并去掉外磁场后所保留的表面场强Br,单位mT(豪特斯拉)。ESA(欧洲航天局)/SCC(欧洲航天组件协会)早在1996年就制定了《非滤波圆形和矩形电连接器总规范》ESA/SCC 3401。其中,总规范第9.5条列举了剩磁等级测试方法,并在其详细规范中对剩磁等级(Residual Magnetism Level)进行要求,分为四个等级[1],如表1。

表1 磁性等级分类

2.2 化学镀镍

化学镀镍溶液主要由主盐、还原剂、络合剂、稳定剂、光亮剂等组成,见图1。高磷化学镀镍溶液主盐为硫酸镍,还原剂为次亚磷酸钠,不同的化学镀镍溶液因络合剂和稳定剂体系不同而性质不同,是决定化学镀镍中最重要的部分[2]。根据5个组分,选取可能影响磁性等级的三个组分进行研究其含量及类型(络合剂)对磁性的影响,获得优化的组分配比及含量,获得低磁性镀层所需的化学镀镍溶液。

图1 化学镀镍溶液组分

(a)主盐

高磷化学镀镍采用硫酸镍作为主盐,具有溶解度大的特点。溶解后的镍离子是化学镀镍中镍的来源,它的含量直接影响化学反应的速度和过程。理论上当化学镀镍溶液中镍离子浓度过低会导致溶液镀速不够,不能满足生产或影响镀层耐蚀性等性能,但较低的镍离子浓度可以获得较低磁性的镀层。

(b)还原剂

还原剂是利用还原镍离子,使之形成金属镍的成分。高磷化学镀镍均采用次亚磷酸钠作为还原剂,溶液中次亚磷酸钠含量不同,镀液反应速度不同,镀层的磁性也不同。

(c)络合剂

络合剂是利用镍离子与之络合形成镍络合物,当达到反应条件时稳定释放镍离子,以此来控制反应速度,可控速度,抑制亚磷酸盐的沉淀,抑制溶液自分解的重要成分。要达到无磁性(低剩磁)的化学镀镍层,就需采用与Ni2+能形成稳定常数大的有机酸作络合剂,降低镀速。因此,选择络合剂不仅要使镀层磷含量高,还要使沉积速度快,镀液稳定性好,使用寿命长,镀层质量好。常用的络合剂有柠檬酸、乳酸、苹果酸、氨基乙酸、醋酸、丁二酸、HEDTA等。单种络合剂不能同时达到提高镀速、磷含量和溶液寿命的效果,必须进行两两复配甚至三种复配,才能获得高磷含量的化学镀镍溶液[3]。

3 实验

以镍离子浓度、pH、温度为参数,分析化学镀镍三个参数对镀层磁性的影响,得到磁性等级最低的工艺参数,同时应兼顾工艺的可操作性和镀层其它性能合格。

由于镀层磁性主要由镀层磷含量及镀层晶态结构共同决定,而镀层磷含量测定相对较易实现,因此工艺试验过程中先集中对镀层磷含量进行考核,待试验条件成熟后再对镀层剩磁进行测定,加快工艺试验进程及节约试验费用。

3.1 实验材料及设备

实验采用牌号为2A12 T4,厚度δ=1的铝合金板为镀件材料。

3.2 工艺流程

超声除油-热水洗-冷水洗-前处理-纯水洗-化学镀镍-水洗-热水洗-烘干。

3.3 实验方法

实验仪器采用恒温水浴锅加热,配制溶液为1000ml;反应前,溶液pH值用 pH计调整至目标pH,中途不另外调整。镀层厚度用X射线荧光测厚仪测量。磷含量用电子探针进行微区分析。镀液稳定性用氯化钯法[4]测试。

4 结果与讨论

4.1 镀液基础配方确定

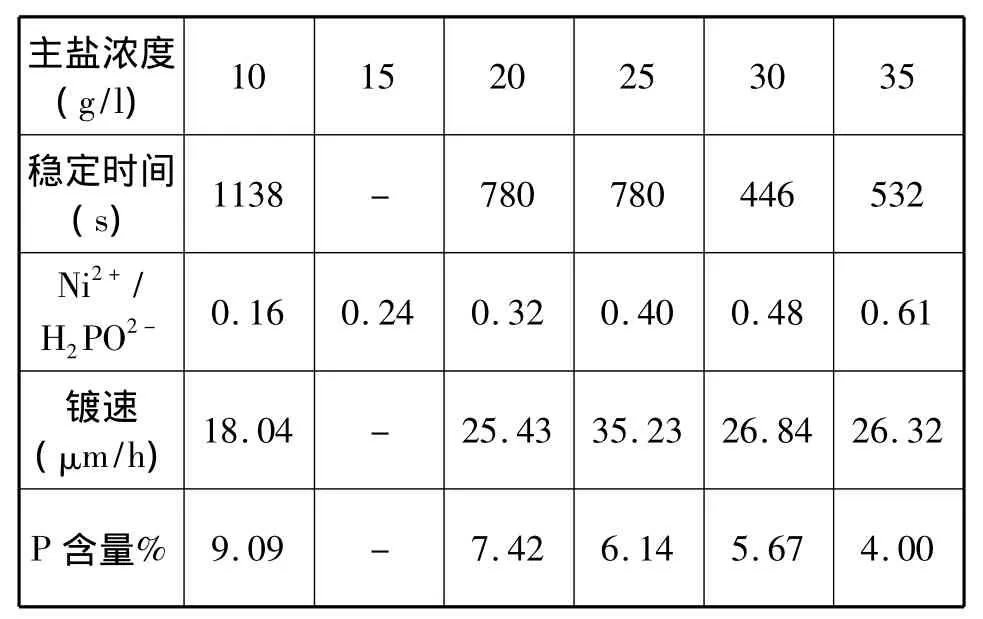

4.1.1 主盐浓度的确定

试验条件:次磷酸钠30g/l,乳酸20ml/l;丁二酸8g/l,乙酸钠(三水)15g/l,氨基硫脲 2mg/l,NiS04·6H20 10~35g/L。

pH:4.8;

温度:90℃;

装载量:1dm2/l。

表2 不同主盐浓度时镀速、镀液PdC12稳定性、镀层磷含量

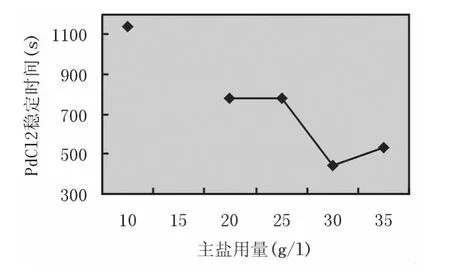

以镀速、PdCl2稳定时间、镀层磷含量对主盐用量作图。

图2 镀速与主盐用量的关系

图3 PdC12稳定时间与主盐用量的关系

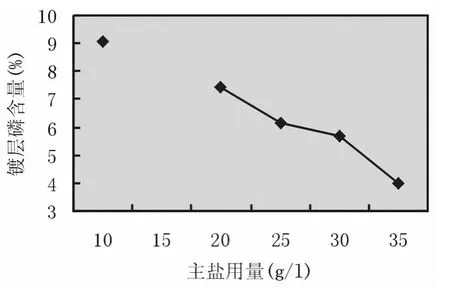

图4 镀层磷含量与主盐用量的关系

根据图2~4可知,主盐(六水硫酸镍)用量对镀速、镀液PdCl2稳定时间、镀层磷含量均有影响,镀速先随主盐用量增加而增大,至25g/1时达最大,此后镀速随主盐用量增加而下降;镀液的PdCl2稳定时间(镀前)、镀层中磷含量均随主盐用量增加而减小。综合考虑,主盐用量以25g/L左右为宜。

4.1.2 还原剂浓度的确定

试验条件:硫酸镍25g/L;乳酸20ml/l;丁二酸8g/l;乙酸钠(三水)15g/l;氨基硫脲2mg/l;次磷酸钠10~35g/l;

“这家伙!逛蜡像馆是假,找‘幽灵’才是真的吧!”霍铁虽然很想看看蜡像的制作过程,但也只好跟在她后面出了工作室。

pH:4.8;

温度:90℃;

装载量:1dm2/l。

表3 不同还原剂用量时镀速、镀液PdC12稳定时间、镀层磷含量

以镀速、PdCl2稳定时间、镀层磷含量对还原剂用量作图。

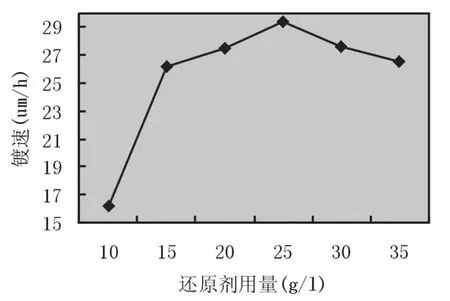

图5 镀速与还原剂用量的关系

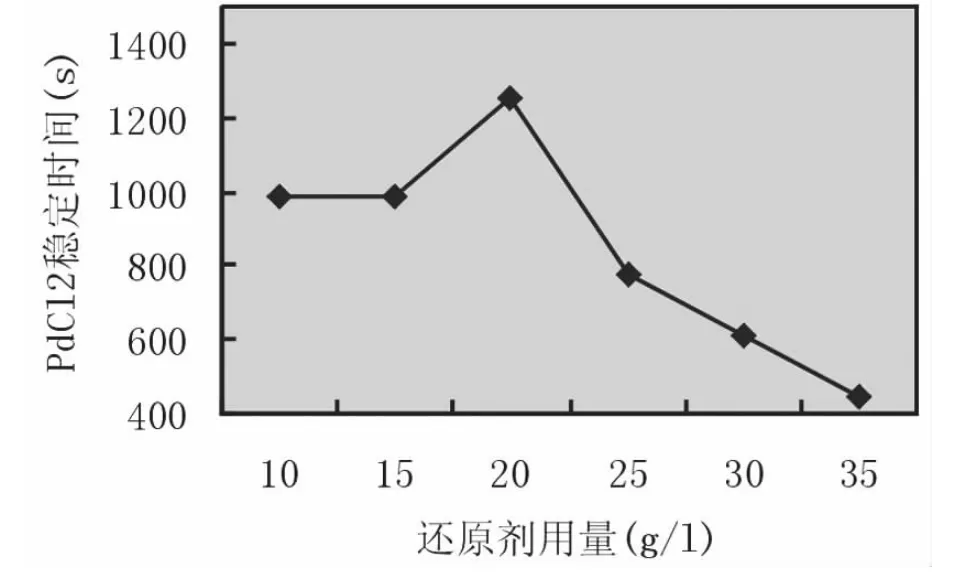

图6 PdC12稳定时间与还原剂用量的关系

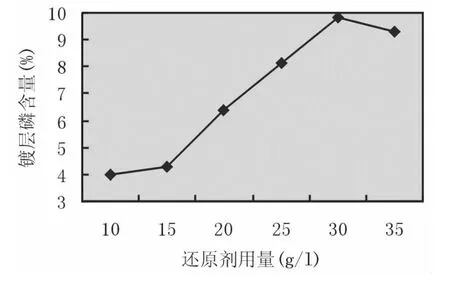

图7 镀层磷含量与还原剂用量的关系

根据图5~7可知,还原剂用量增加,镀速对增大,至极大值后开始下降,镀液PdCl2稳定时间受还原剂的影响大,20g/l时达到最大、镀层中磷含量随还原剂用量增加而增大,开始增幅大,后增幅变小。

从镀速、镀液稳定性和镀层磷含量三方面考虑,在化学镀镍配方中,主要用量为25g/l时,还原剂用量以30g/l左右为宜,即 Ni2+/H2PO2-(摩尔比)以0.27~0.40为最佳。在配方中,比值取0.33,质量比为1:1.22。

4.1.3 络合剂的选择

4.1.3.1 柠檬酸

pH:4.8;

温度:90°C;

装载量:1dm2/l。

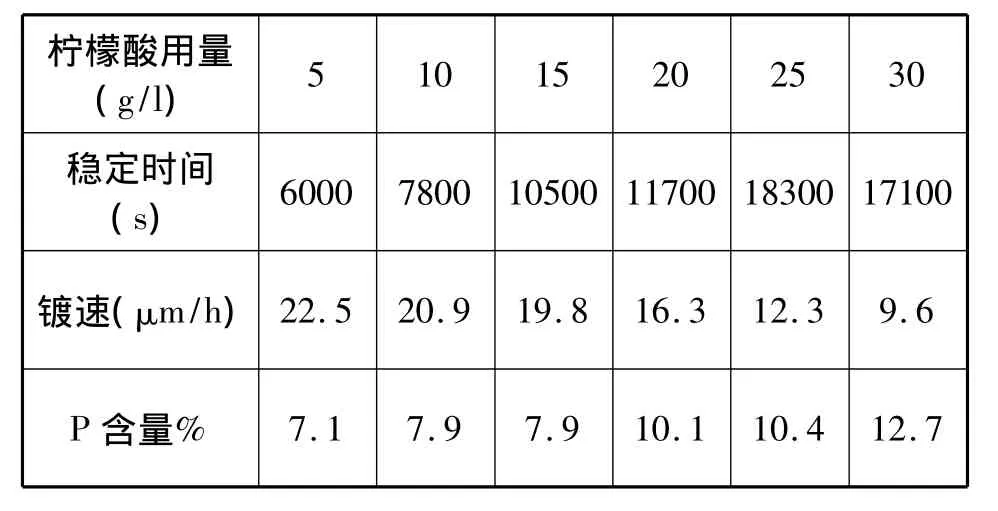

表4 不同柠檬酸用量时镀速、镀液PdC12稳定时间、镀层磷含量

以镀速、PdCl2稳定时间、镀层磷含量对柠檬酸用量作图如下:

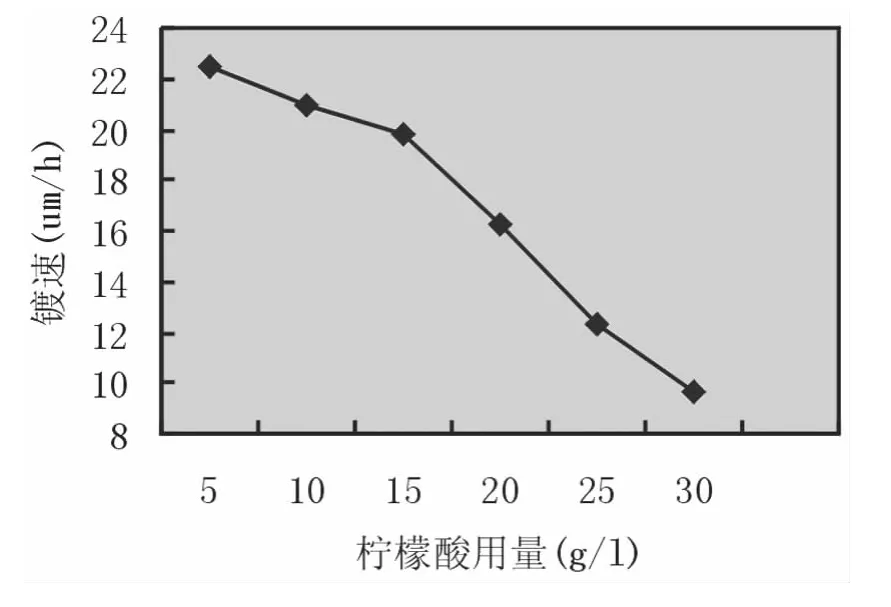

图8 镀速与柠檬酸用量的关系

图9 PdC12稳定时间与柠檬酸用量的关系

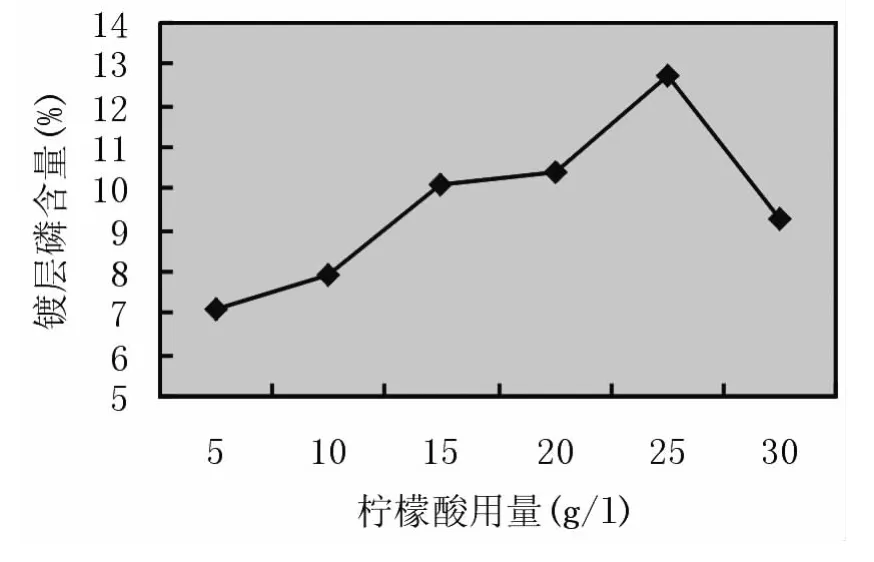

图10 镀层磷含量与柠檬酸用量的关系

据图8~10可知,柠檬酸用量越大,镀速越低,柠檬酸用量从10g/l增大至25g/l时,镀速从20.9μm/h 降至12.3μm/h,降低了41.1%;络合剂用量增加,镀液的稳定时间随配位体用量增大而快速增加,至25g/l后 ,开始随用量增加而减少;镀层磷含量与配位体用量之间相关性明显,柠檬酸用量越大,镀层磷含量越高。综合考虑镀速、镀液稳定性及镀层磷含量,柠檬酸用量以15~25g/l为宜。

以上单独使用柠檬酸,若增加乳酸、丁二酸等,效果将更好。

4.1.3.2 苹果酸

试验条件:硫酸镍(六水)25g/l;次磷酸钠30g/l;苹果酸5~30g/L;乙酸钠(三水)15g/l,硫脲2mg/l;

pH:4.8;

温度:90°C;

装载量:1dm2/l。

表5 不同苹果酸用量时镀速、镀液PdC12稳定时间、镀层磷含量

据表4可知,单独以苹果酸作主络合剂,镀速快,但镀层磷含量只能到8.3%左右,达不到镀层转变成顺磁性的磷含量终点要求(P含量10.4%)[5]。故苹果酸不能作主络合剂,只能做辅助络合剂。

4.1.3.3 乳酸

试验条件:硫酸镍(六水)25g/l;次磷酸钠30g/l;乳酸5~30 ml/L;乙酸钠(三水)15g/l,硫脲2mg/l;

pH:4.8;

温度:90℃;

装载量:1dm2/l。

据表5可知,单独以乳酸作主络合剂,镀速快,但镀层磷含量只能到6.9%左右,达不到镀层转变成顺磁性的磷含量终点要求(P含量10.4%)。故乳酸不能作主络合剂,只能做辅助络合剂。

表6 不同乳酸用量时镀速、镀液PdC12稳定时间、镀层磷含量

4.1.3.4 氨基乙酸

试验条件:硫酸镍(六水)25g/l;次磷酸钠30g/l;氨基乙酸5~30 ml/L;乙酸钠(三水)15g/l,硫脲2mg/l;

pH:4.8;

温度:90℃;

装载量:1dm2/l。

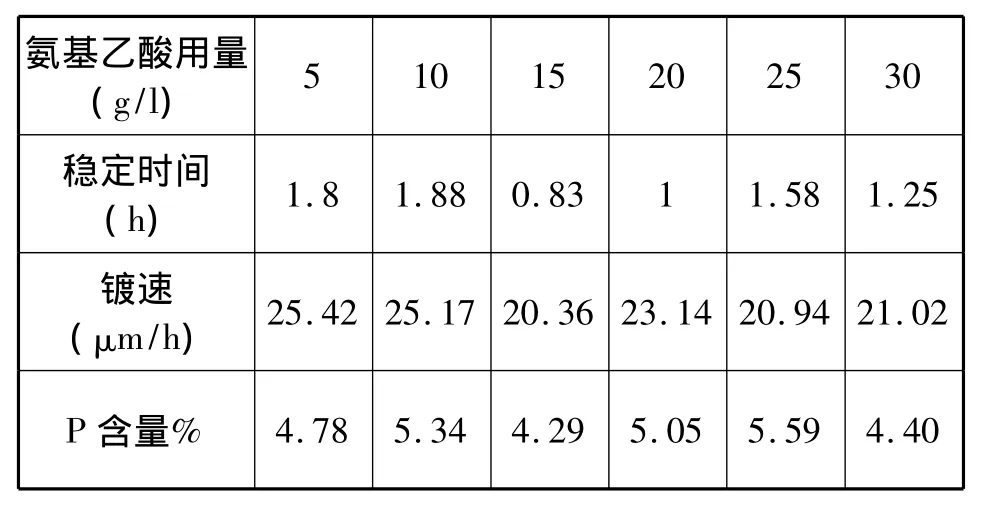

表7 不同氨基乙酸用量时镀速、镀液PdC12稳定时间、镀层磷含量

据表6可知,单独以氨基乙酸作主络合剂,镀速快,但镀层磷含量只能到5.6%左右,达不到镀层转变成顺磁性的磷含量终点要求(P含量10.4%)。故氨基乙酸不能作主络合剂,只能做辅助络合剂。

4.1.3.5 柠檬酸与丁二酸复配

试验条件:硫酸镍(六水)25g/l;次磷酸钠30g/l;乙酸钠(三水)15g/l,硫脲2mg/l;考察柠檬酸与丁二酸复配对镀速与镀层磷含量的影响。

施镀工艺:pH 4.8;

温度:90℃;

装载量:1dm2/l。

(a)柠檬酸浓度固定下改变丁二酸浓度

柠椽酸浓度固定为18g/l,丁二酸浓度在0g/L,2g/L,4g/L,6g/L,8g/L,10g/L,12g/L 范围内改变,分別测定每次实验的镀速及镀层磷含量,然后分别以镀速和镀层磷含量对丁二酸浓度作图如下:

图11 固定柠檬酸改变丁二酸浓度镀速磷含量关系

根据图11可以看出,镀速随着丁二酸浓度的增加而加快,当丁二酸浓度在4~8g/L时,键速最快,为15nm/h左右。丁二酸浓度超过8g/L后,镀速下降较快。从增加镀速角度考虑,下二酸的最佳用量在6~8g/L之间;丁二酸浓度变化对镀层磷含量的影响不大,在整个考察范围内,镀层的磷含量基本保持在9.5%左右。

(b)丁二酸浓度固定下改变柠檬酸浓度

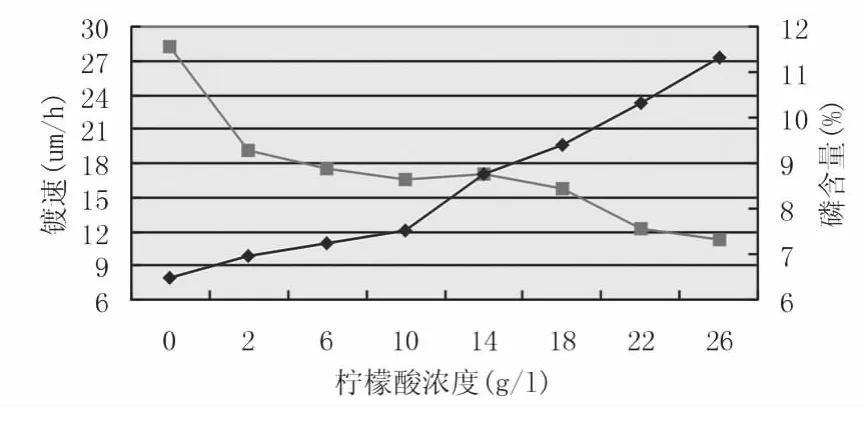

丁二酸浓度固定为6g/l,柠檬酸酸浓度在0g/L,2g/L,6g/L,10g/L,14g/L,18g/L,22g/L 范围内改变,分別测定每次实验的镀速及镀层磷含量,然后分别以镀速和镀层磷含量对柠檬酸浓度作图如下:

图12 固定丁二酸改变柠檬酸浓度镀速磷含量关系

图12 表明,增加柠檬酸浓度将降低镀速而增加镀层磷含量。但柠檬酸浓度在2g/L~18g/L范围内,镀速下降幅度缓和,而镀层磷含量则增幅快,为使镀层磷含量≥10%,柠檬酸的浓度不能低于20g/L,此时相应的镀速为15μm/h左右。

络合剂的复配对镀速及镀层磷含量影响大,使用柠檬酸单独作络合剂可以得到镀层磷含量高的镀层,但镀速较慢;采用丁二酸单独作络合剂,虽可得到高的镀速,但镀层磷含量低,只采用单一络合剂难以兼顾镀速与镀层磷含量的矛盾。

柠檬酸与丁二酸复配,可兼顾镀速与镀层磷含量的矛盾。在柠檬酸浓度为21g/L、丁二酸浓度为4g/L的条件下,可得到镀速适中(10~13μm/h)、镀层磷含量高(10.6%)的满意结果。

在柠檬酸化学镀镍体系中,丁二酸起加速剂的作用。

4.2 工艺验证

通过对化学镀液配方主盐与还原剂、主盐与络合剂的配比试验,结合施镀工艺参数、稳定剂种类与用量确定无磁性化学镀镍的配方。并进行复现试验。

4.2.1 基础镀液组成及施镀工艺条件

六水硫酸镍26g/L,-水次磷酸钠32g/L,三水乙酸钠15g/L,柠檬酸(一水)22g/L,丁二酸3g/l,稳定剂A 0.5mg/L,稳定剂 B 10 mg/L,光剂 A 5mg/L,光剂 B 15mg/L,pH 值 4.75 ~5.0,温度 87.5 -89℃,装载量 1 ~1.2dm2/l。

4.2.2 实验结果

试验过程采用周期试验并测试不同溶液使用寿命期内镀速与镀层磷含量,并抽样进行剩磁测定。

表8 周期试验结果

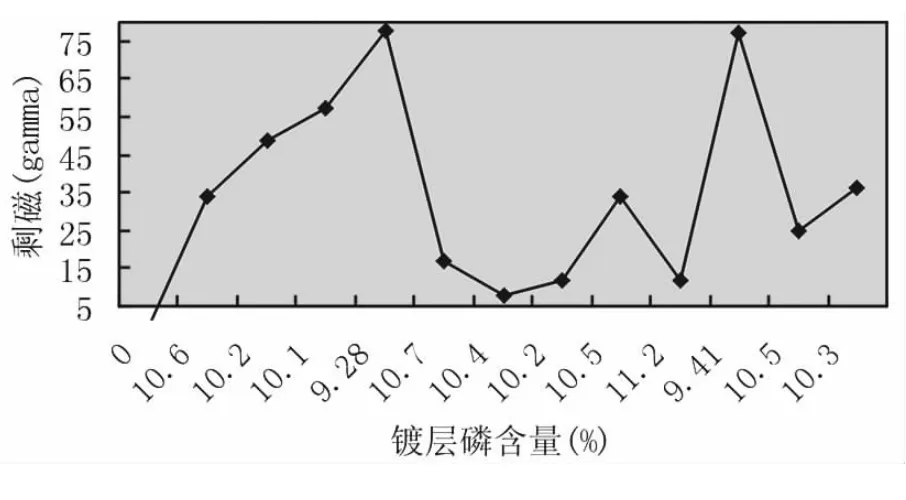

以镀速、镀层磷含量对溶液使用寿命,镀层磷含量与镀层剩磁作图。

图13 溶液使用寿命与镀速、镀层磷含量关系

图14 镀层磷含量与剩磁的关系

由图14可知,镀速与镀层磷含量均在一定范围内变化,幅度较窄,说明工艺配方稳定且能够实现NMB磁性等级化学镀镍层的质量控制。镀层磷含量对镀层剩磁影响非常明显,镀层磷含量变化在2%之内,而剩磁变化则是数量级变化,这与镀层晶体结构有关,同时对于镀层后处理的工艺参数(温度、时间)有关。后续将重点对镀后处理进行研究。

5 结论

采用工艺验证研究了主盐、还原剂、络合剂等化学镀镍组分配比对铝合金化学镀镍镀层剩磁的影响,确立了低剩磁的化学镀镍工艺配方为:六水硫酸镍26g/L,一水次磷酸钠32g/L,三水乙酸钠15g/L,柠檬酸(一水)22g/L,丁二酸3g/l,稳定剂 A 0.5mg/L,稳定剂 B 10mg/L,光剂 A 5mg/L,光剂 B 15mg/L,pH 值4.75 ~5.0,温度 87.5 -89 ℃,装载量1~1.2dm2/l。镀层性能方面,镀速均在10um左右,磷含量在10%以上,剩磁性能符合NMB磁性等级的指标。对于实现“自主保障,自主可控”,以宇航级无磁性(低剩磁)研究带动国产元器件研制能力的提升具有重要的推动作用。

[1] ESA/SCC 3401,Connectors,Electrical,Non-Filtered Circular and Rectangular[S].

[2] 胡文彬,刘磊,仵亚婷.难镀基材的化学镀镍技术[M].北京:化学工业出版社,2003:9.

[3] 蔡晓兰,张永奇,贺子凯.化学镀镍磷络合剂对磷含量的影响[J].表面技术,2003,27(3):29.

[4] 丁学宜,吕龙云等.高稳定性化学镀镍磷合金工艺研究[J].表面技术,2000,29(1):6.

[5] 胡文彬,刘磊,仵亚婷.难镀基材的化学镀镍技术[M].北京:化学工业出版社,2003:139.