水泥窑尾收尘系统的改造——河南孟电集团2800t/d水泥生产5#线窑尾收尘系统的改造

2014-03-05谢青燕

谢青燕 罗 晔

洁华控股股份有限公司(314419)

0 简介

目前,我国水泥行业主要使用袋式除尘和电除尘两种技术。据了解,电除尘将通过增加水泥生产线的电耗达到新标准的要求,并且不利于环保监测。由于目前很大一部分水泥生产厂家都在使用电式除尘,改用袋式除尘将耗费大量成本。业内专家表示,新标准的实行将大为压缩水泥电除尘设备的生存空间,电除尘技术“不是做不到,而是很费劲!”除了技术上的挑战,改造后的电除尘设备的技术成本和管理成本都会增加,未来在技术和经济上都没有优势。

1 概况

河南孟电集团水泥厂位于河南省新乡市的西北部。该厂未改造前共有5条旋转窑水泥生产线,由于入口废气浓度高、温度高加上其他一些原因,原有的电除尘器除尘效率不高,收尘器阻力超出许可范围,通风量下降,不但收尘器烟尘排放浓度超标,维护困难,而且成本也高,最主要的是直接影响窑的产量,增加了生产线的能耗,同时对城市的空气也造成了污染。为了达到国家环保局最新颁布的烟尘排放浓度≤50mg/Nm3的要求,经孟电集团水泥有限公司及有关环保部门研究决定,分期对现有的5条水泥生产线的电除尘器进行改造,进一步减少和基本消除粉尘污染。最先改造的是5#生产线。

针对孟电水泥厂现场情况,对原有窑尾电除尘器设备中的钢结构材料的鉴定,及综合考虑技术的成熟性和可靠性以及工程造价等因素,经过技术经济比较,决定用我公司自行开发研究的水泥厂固定式脉冲喷吹袋式除尘技术,脉冲阀、滤袋及部分仪表采用国外进口或国外原料国内加工。除尘器的改造利用原有的本体和基础,保留原窑尾电除尘器进气口、出气口、壳体、灰斗及输灰装置等部件。拆除原电除尘器内分布板、内部结构件、振打机构、极板悬吊梁、内部走台、高压控制系统、整流系统、低压控制系统及顶部密封盖、防雨盖等。在现有电收尘器壳体的基础上改为长袋脉冲型收尘器,包括重新安装滤袋、滤袋框架、喷吹管、花板、分室隔板,配有脉冲阀和电磁阀的气包、检修门、脉冲清灰控制系统。

方案优点:施工周期短,可减少一定的设备投资。缺点是受原有电除尘器结构的制约,改造后的袋式除尘器很难构成最佳配置。改造后的袋式除尘器采用PLC自动控制系统,并将重要的运行参数通过通讯方式或硬连接方式传递到水泥窑监控系统操作中心,以便能及时掌握袋式除尘器的运行工况。我公司自行开发研制的固定式脉冲喷吹袋式除尘器在天津第一热电厂阳煤热电有限公司的电除尘器改造中得到了成功的应用。

2 技术方案

在原电除尘器的单进单出的结构中间沿除尘器中心线分隔出一个进出风道,分为左右各6个室,总共12个室,室与室之间用分隔板隔开,每个室分2个除尘单元,即每2个除尘单元下部有一个灰斗,滤料是经过特殊处理的耐高温滤料。袋式除尘器本体并不需要供电,因此原电除尘器的阴极供电和阳极振打系统的供电装置也成为多余则需拆除;而袋式除尘器的反吹脉冲清灰控制又不同于电除尘器的振打清灰程序,因此要拆除原有的供电和控制装置及其相应的电缆桥架,根据袋式除尘器的要求,设计新的供电和控制装置及其相应的电缆桥架。袋式除尘器的脉冲清灰需要0.7MPa的压缩空气,为了保证压缩空气的压力和供气量的稳定,拟新增空气压缩机供气系统。

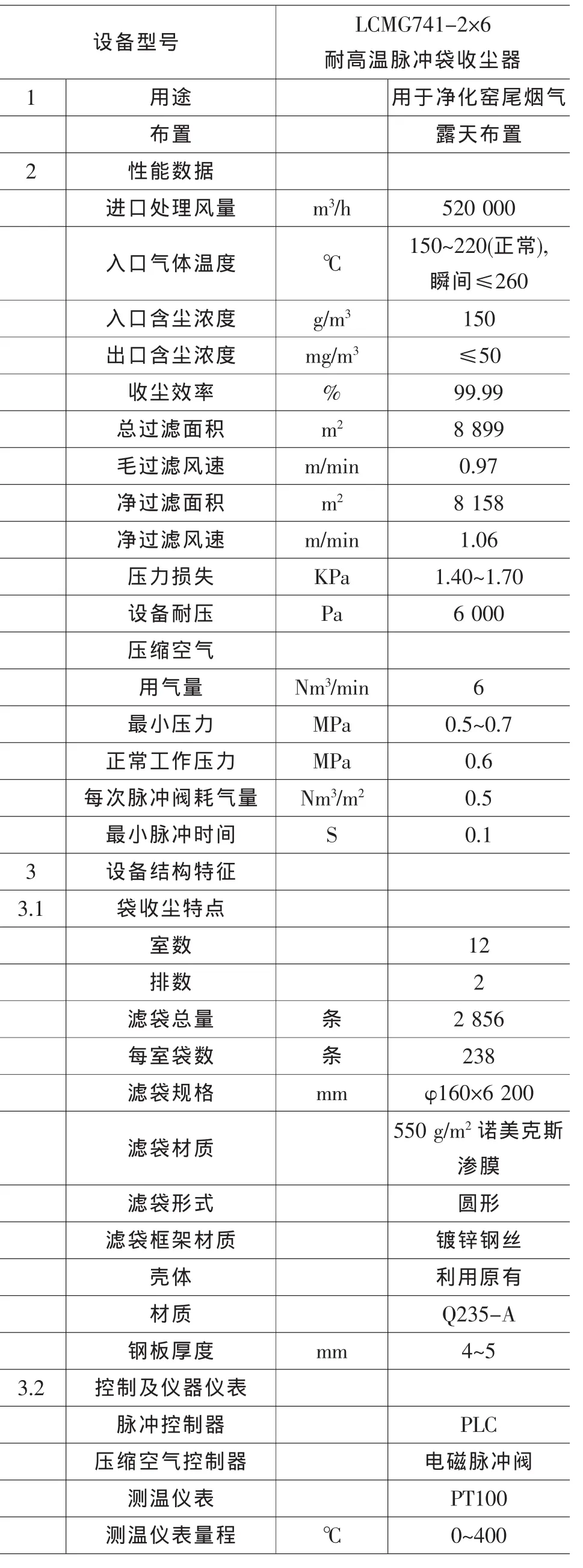

表1 窑尾耐高温除尘器技术性能参数表

压缩空气气源三联体 398-1"压缩空气空气过滤器 QLS-50压缩空气空减压阀 QTY-50压缩空气空压力表 Y-150脉冲阀规格 GOYEN公司3寸淹没式脉冲阀数量 只 168提升阀规格及数量 QGF-MF1160×400,共12只输入电压 AC 220V输出电压 AC 220V 4收尘器的辅助设备 全部利用原有锁风阀粉尘输灰系统栏杆、楼梯及平台保温

3 改造结果

整个改造工期从制作到安装完成原定是用45d的时间,在改造期间由于业主的大力配合及安装队工人加班加点,实际到点火运行整个改造工期只用了23d时间。

改造后的袋式除尘器含尘气体从进风口进入除尘器的风道,进气端的气流分布板进行气流均布,同时气流速度降低。由于惯性的作用,气流中的粗颗粒粉尘直接落入灰斗,起到预收尘的作用。气流随后折转向上,通过滤袋进入净气室,经滤袋过滤后的干净烟气经除尘器出气口通过烟囱排出。处理烟气量由原来的25万m3/h增加到现在的52万m3/h,过滤面积由原来的6772m2增加到现在的8899m2,过滤面积增大了2127m2,改造后的窑尾收尘器充分利用了原来电除尘器壳体空间,使设备的过滤面积比原来增加了约1.3倍。改造后的袋除尘器采用的滤袋材质是550g/m2诺美克斯+渗膜处理,运行成本大大降低,同时降低了收尘系统运行阻力,提高了窑的产量,排放浓度达到国家标准,改善了城市周围的空气。

整个窑尾收尘器于2008年12月底改造结束并投入运行,自投入使用至今,运行效果非常好,烟气排放浓度<50mg/Nm3,达到国家标准;窑尾收尘系统阻力在1500~1800Pa,收尘器随窑系统运转率达到100%,达到了预期效果。