双波纹板束逆流传热与流动的数值模拟和实验研究

2014-03-04朱康辉张锁龙

朱康辉,张锁龙,2

(1 常州大学机械工程学院,江苏 常州 213016;2 常州市过程装备工程技术中心,江苏 常州 213016)

板式换热器是一种高效紧凑型的热交换设备,由于其传热效率高、压降低、体积小、质量轻、污垢系数低、拆卸方便、板片品种多等优点被广泛应用于各行各业[1]。文献[2]研究了一种在水平波的基础上叠加垂直波,对错流流动的冷热流体产生扰动,在低流速状态下达到湍流的新型板式换热器。考虑在其余条件相同的情况下,相比错流布置,在逆流布置时冷、热流体具有更大的平均温差,可以进行更大的热量交换,提高传热效率。本文研究的是一种逆流布置的双波纹板式换热器,利用数值分析与实验研究相结合的方法,以场协同理论为指导,对双波纹板式换热器流道中的流场与温度梯度场的协同关系进行了分析。

1 物理模型与计算方法

由于双波纹板式换热器的波纹与对顶排列方式的对称性,本文选取换热器中的部分板束进行模拟,冷热流体的对流方式为局部错流整体逆流。模型采用四板三流道形式,双波纹板束的波周期45mm,波幅15mm,板间距15.2mm(建模时存在体交叉现象,取的板间距略大于实际值),计算区域为270mm×1125mm,如图1(a)所示,图1中冷流体入口由于角度问题无法显示。考虑换热器板束冷热交替的周期性,选取热流道的中间截面为模型的上下周期边界,即只研究上下周期边界内的流道状况,采用结构化六面体网格划分,图1(b)为上下周期边界内局部网格的放大。

边界条件设定如下。①入口边界:冷热流体入口采用速度进口边界,设置空气进入流道时的速度、温度及湍流条件。固定冷空气的入口速度及温度,通过改变热侧空气的入口速度和温度,模拟不同工况下的传热情况。出口边界:冷热流体的出口均采用压力出口边界,以充分发挥自由流动出口边界条件。②板束中间两个双波纹板片均采用壁面边界的耦合类型(wall-couple),即为流体与换热面产生对流换热,板片厚度为0.8mm,材料为304不锈钢。③模型的上下边界面为周期边界,如图1(b);④其他壁面采用默认的wall;⑤冷热流体材料采用空气。

湍流模型选用标准k-ε模型,利用稳态隐式格式。压力和速度的耦合计算采用SIMPLE方法。

2 结果分析与讨论

2.1 不同热侧入口尺寸对换热性能的影响规律

由于换热器冷热流体逆流布置可能存在的流体进出设备的空间位置冲突,所以本文研究的双波纹板束在设计时采用板束两端错流进出、整体逆流换热的布置方式。板束的中央区域为充分逆流区域,在板束两端的过渡区域,冷热流体的对流方式介于逆流和错流之间。为了研究不同的热流体入口长度(及充分逆流区域与过渡区域的大小)对传热效率的影响,在其他参数不变的情况下,通过改变热流体入口的长度,模拟不同参数下换热板的换热状况,确定热入口长度对传热系数的影响规律,并得到热入口的最佳理论值,为实物试验做准备。

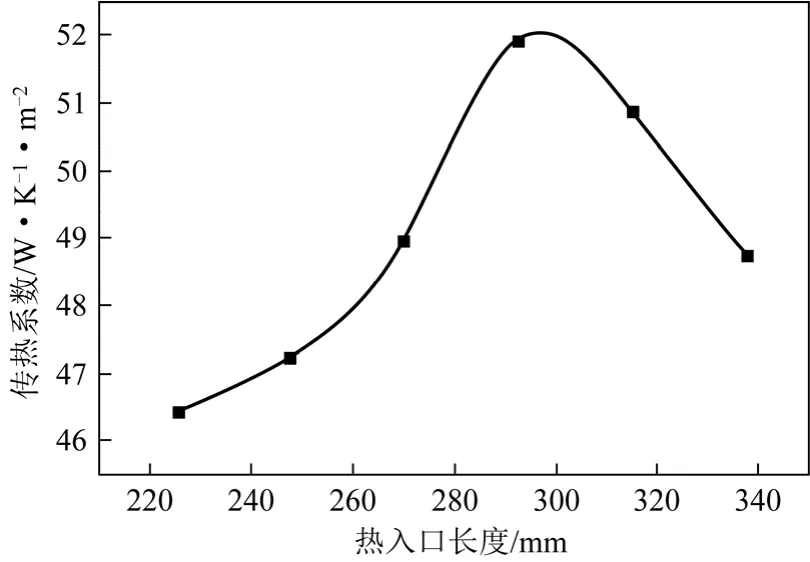

模拟中冷热流体的入口速度均保持8m/s不变,热流体温度为330K,冷流体温度为300K,对热入口长度在225mm、247.5mm、270mm、292.5mm、315mm和337.5mm的不同模型进行传热模拟,并计算板片的传热系数。结果如图2。

从模拟结果可以看出,增大热入口的长度,在热流体入口速度一定时,也就是增大了热流体的流量,与在热口尺寸不变时提高入口速度的情况类似,增加了进入热流体的热量,可以提升换热器内冷热流体的平均温差,加强冷热流体的对流换热,从而提高传热效率;但是随着热流体流量的提升,热流体的出口温度也在以很小的速度逐渐增加,热流体出口温度增加,体现的是热流体在板束内没有进行换热,对传热效率有负面的影响;综合两种因素,在热入口长度增加到 300mm之前,耦合换热面的传热系数随着入口长度增加而增大。

图2 热入口长度和传热系数的变化关系

在本模拟的模型中,冷热流体采用的对流方式是局部错流、整体逆流的对流方式。本文作者认为在板束的中央区域为充分逆流区域,在板束两端的过渡区域,冷热流体的对流方式介于逆流和错流之间。

在其他工作参数固定时,冷热流体的逆流布置可以比错流布置获得更高的传热效率。随着热入口长度增加,流道内的错流到逆流的过渡区域范围也逐渐增加,即冷热流体的充分逆流区域逐渐减小,对耦合换热面的传热系数有负面削弱,该削弱作用与热流体流量增加的加强作用共同影响耦合换热面的换热性能。在热流体入口长度增加到一定时,耦合换热面的传热系数达到峰值,继续增加热入口长度,耦合面传热系数开始逐渐下降。从图2中可以确定最佳尺寸为300mm,近似等于板片的宽度。

2.2 不同冷热流体入口速度对换热性能与流动性能的影响规律

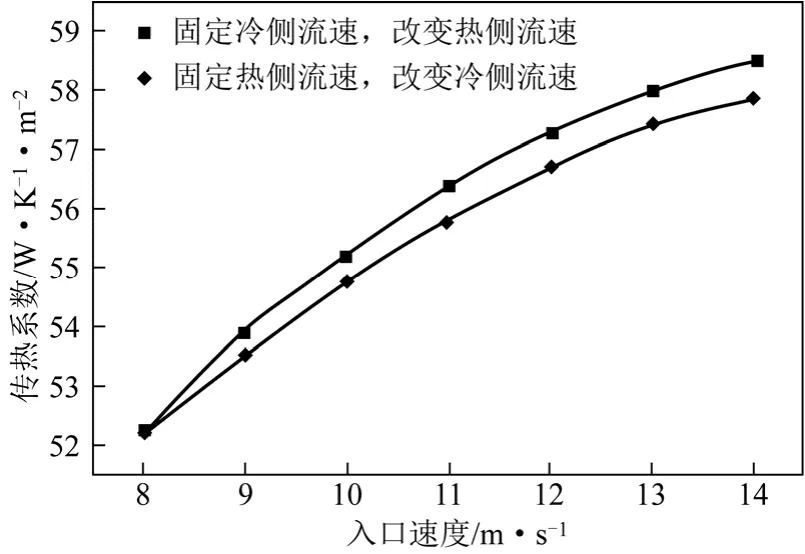

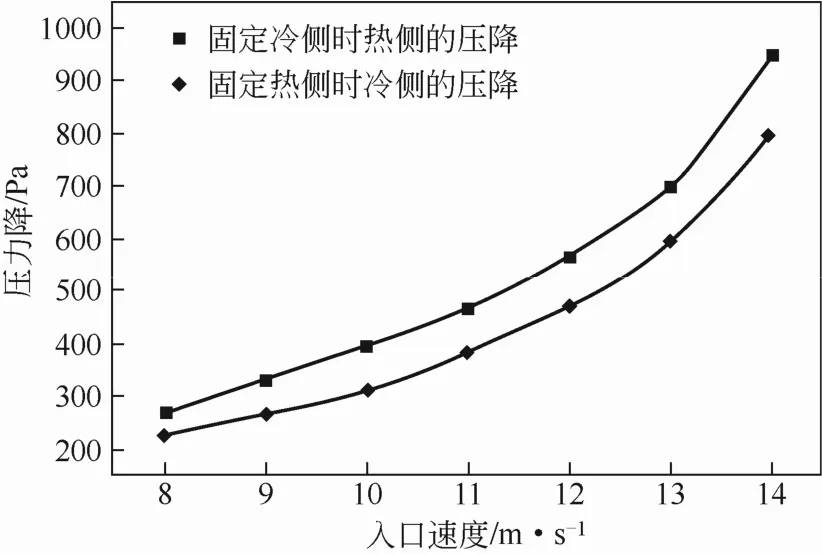

为了研究冷热流体不同的入口速度对板束换热性能与流动性能的影响规律,对最佳尺寸的模型进行两组模拟:第一组固定热流体入口速度(8m/s),改变冷流体的入口速度;第二组固定冷流体入口速度(8m/s),改变热流体的入口速度,得出模型中耦合换热面的传热系数与流体流经流道后的压降。模拟结果如图3、图4所示。

模拟结果说明提升热侧入口速度和冷侧入口速度都可以提升换热面的传热系数。从相同的工作参数开始,分别增大冷入口速度和热入口速度,传热系数从同一位置开始升高,但是升高的趋势略有差异,说明热流体速度的变化对传热系数的影响要略大于冷流体。流体的压降变化只出现在流体本身入口速度变化的条件下,保持入口速度不变时,该流体的压降也不发生变化,并不受另一侧流体的影响,由于热侧流道存在的“拐弯”现象,热流体的压降也明显大于冷流体。

图3 传热系数与不同流体入口速度的关系

图4 压力降与不同流体速度的关系

对比图3和图4,随着入口速度的增大,雷诺数也不断增大,换热强度明显提升,但是对应流体的压降呈现指数增加,流速越高,流道内流阻的影响就越明显,当速度增大到一定程度时,压力降达到非常高的数值,传热系数将停止增长。因此在实际工程应用中,经常选用12~15m/s作为流体的入口速度。

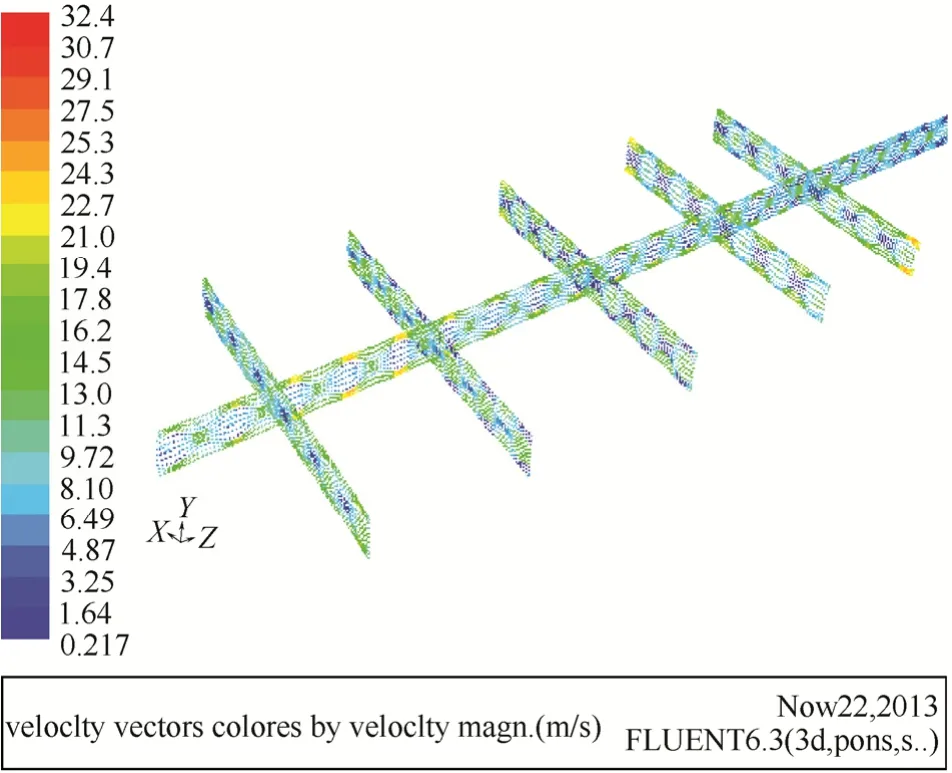

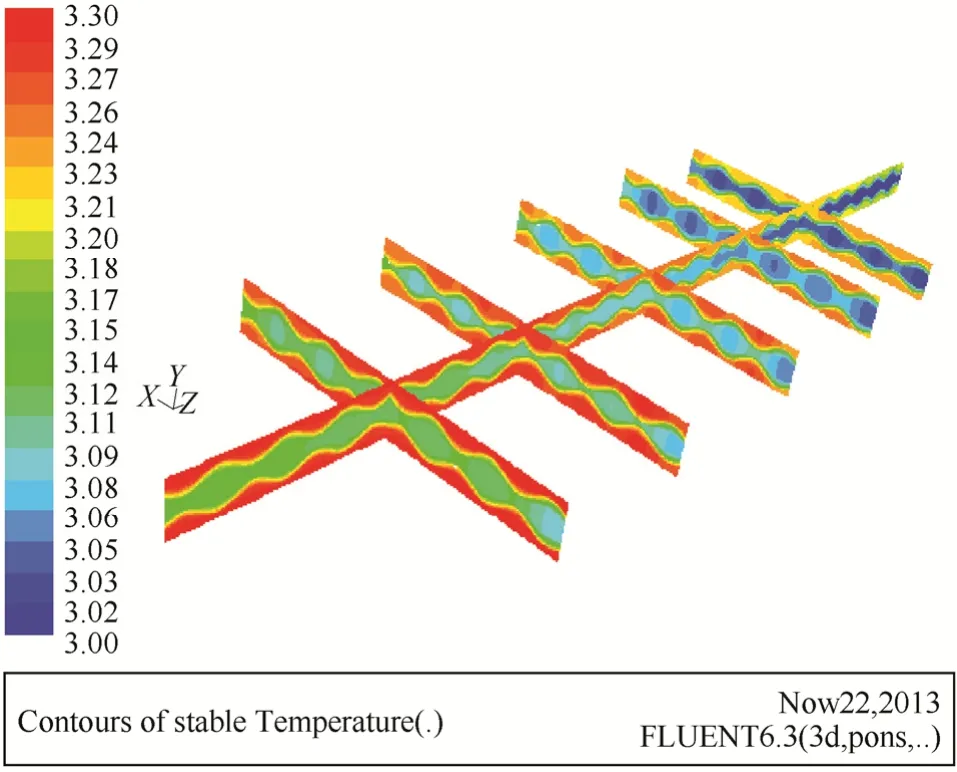

为了方便观察流道内流体的流态、流场与温度场的变化趋势,取冷流体为8m/s、300K和热流体为 10m/s、330K的模拟结果进行可视化处理,在Fluent软件自带后处理中创建 X=135mm截面、Z=270mm截面、Z=400mm截面、Z=562.5mm截面、Z=725mm截面、Z=855mm截面,其中 X=135mm截面为沿X轴方向(板片宽度宽度)的中心截面,垂直于Z轴方向(板片长度方向)的5个截面以中间截面相互对称,通过不同位置截面上的变化来反应模型内部的换热状况,如图5、图6所示。

从图5中可以看出,模型中流体的流动受换热面双波纹结构的影响较大,特别在波纹结构的对顶位置流线密集,流场变化很大,整体处于湍流状态,波纹结构不断改变流体的流动方向,也是造成冷热流体流过换热流道后产生较高压降的一个重要原因。图6所示为各个截面的温度云图,流道内部的温度场变化主要集中在换热面的近壁面处,结合近壁面处的流场变化,可以通过场协同原理对双波纹板片强化传热机理进行分析。

2.3 基于场协同原理的板片传热分析

换热器性能的提高通常有两种方式[3]:第一种方式是提高换热面与流体之间的表面传热系数,当然,也可以在场协同理论的指导下提高表面传热系数;第二个层次是通过改变流体的对流方式来改变换热性能,或者说在表面传热系数或总的传热系数一定的条件下,通过改善换热器中进行热交换的热流体和冷流体温度场与速度矢量之间的协同来实现。场协同原理[4]指出,对流换热的强度不仅取决于流速、温度和流体物性,还取决于速度场和温度场的协同程度。本文采用积分中值平均角为平均协同角[5]来对协同程度进行评价。

图5 模型内部的流场图

图6 模型内部的温度云图

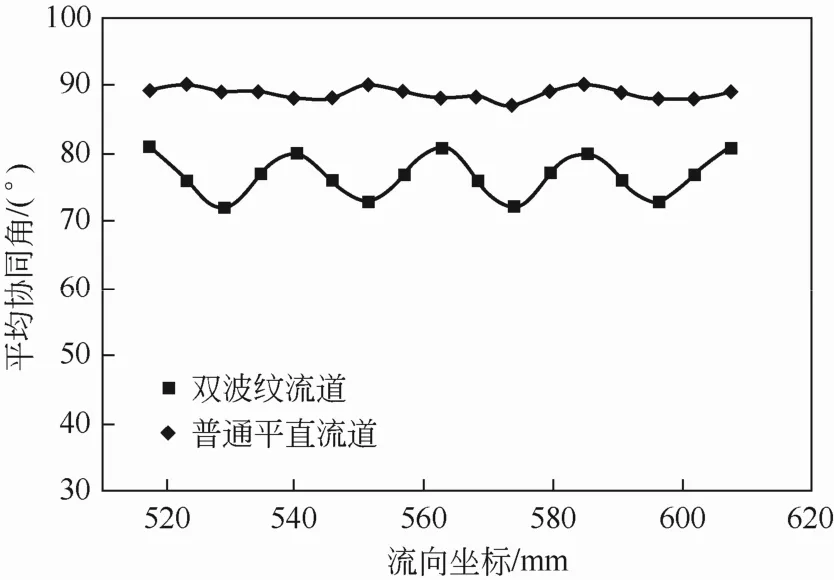

为了说明双波纹板式板束较普通平直板束的优势,本文建立了一个平直板束的模型,参数与模拟条件与双波纹板束模型一样,运用 Fluent自带的UDF(user defined function)编写速度矢量与温度梯度矢量的平均角进行模拟计算,从结果云图中分离出平均协同角并利用origin软件绘制沿Z轴的变化趋势图,如图7。

从图7中可以看出,沿着Z轴方向,平直板束的协同角变化很小,保持近90°。双波纹板束则呈现周期性变化,在相邻板片的对顶位置协同角要明显小于其余位置,而在波纹的平衡位置处平均协同角偏大。这说明双波纹流道的协同性好于平直流道,而且在双波纹板束内板片对顶位置的协同性最好,换热较其余位置更加剧烈。

图7 平均协同角的变化趋势

3 实验验证

3.1 实验装置介绍

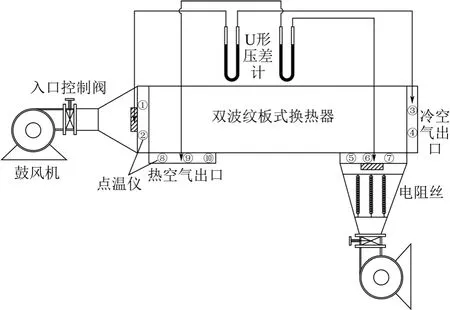

图8 实验示意图与数据测量点位

图9 实验装置

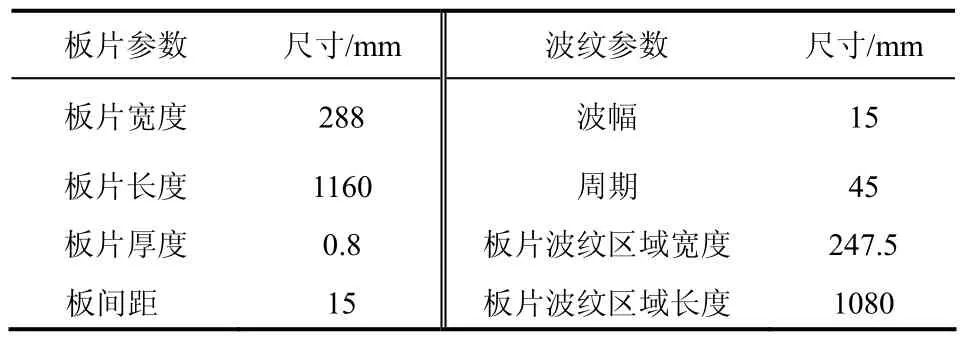

为了验证模拟的准确性,本实验的测试对象是气-气换热下的双波纹板式换热器,实验示意图与数据测量点如图8所示,实验装置如图9所示。该双波纹板式换热器性能的实验系统中,双波纹板式换热器由 20片双波纹板片对顶焊接的板束焊上换热器外壳后制成,换热器结构参数如表1所示,材料为304不锈钢;冷空气为常温空气由鼓风机直接鼓人冷流体通道;热空气经鼓风机鼓出,在入口处设置3根电阻丝加热后,垂直于冷流体入口方向进入热流道,分别经过两端过渡区域后进行逆流换热。

表1 换热器结构参数

3.2 实验过程

本实验中的主要测量对象为改变热(冷)流体入口状态时冷(热)流体出口的速度和温度及流体的压力降。

a.保持冷侧风阀的位置不变,系统运行稳定后开始调节热侧风阀,改变热侧风速,待系统运行稳定,使用数字风速仪和点温仪按图8所示测量换热器冷热流体不同流道进出口的速度和温度,再使用压差计读出冷热流体流经不同流道的压降,求平均值得到测量结果。

b.调节并保持热侧风阀的位置不变,待稳定后重复调节冷侧风阀进行实验,系统稳定后重复a组的数据测量流程。

3.3 实验结果

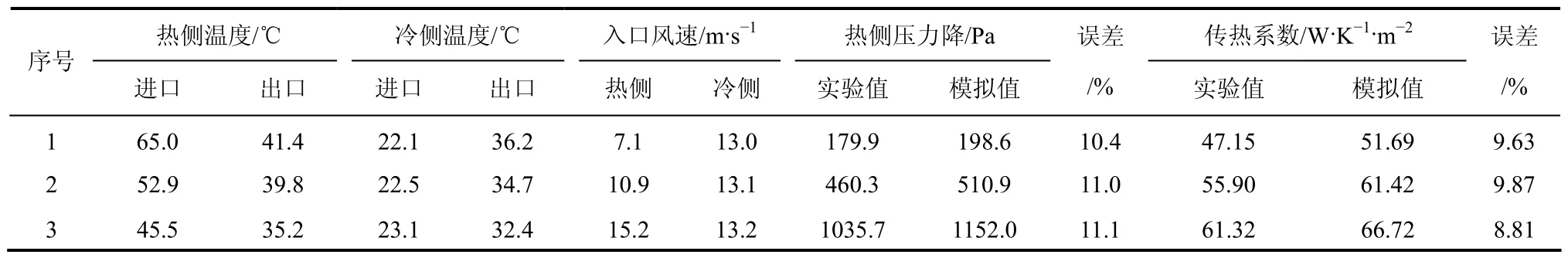

对a、b两组实验的工况进行数值模拟,并对模拟结果与实验结果进行数据处理(表2、表3),模拟结果的传热系数和压降都比实验结果大 10%左右,二者的变化趋势也一致,说明双波纹板式换热器的数值模拟基本合理。

3.4 误差分析

分析表2、表3,产生误差的主要原因可能有以下几点。

(1)实物制作时的误差 由于板片的波纹通过压制得到,在板片四周存在没有波纹的平板区域,这部分区域在模拟模型中被简化成了面积稍小的波纹区域,即模型和实物的板片在结构上有细微的不同;而且在板片进行缝焊的过程中,由于温度较高,板片产生热变形,在整个换热器的制作过程中存在焊接偏差,波纹存在形变,板间距分布不均匀,和模拟模型的既定尺寸存在差异,这是造成实验结果和模拟结果差异的主要原因。

(2)实际流体和模拟流体的误差 数值模拟中的冷热流体是各状态下的冷热空气,垂直于入口截面均匀进入流道,流体的物性在材料选择时已固定,而在实验过程中,由于温度和压力的变化,冷热空气的物性必然发生变化,也必定带来模拟与实验结果的差异。再者,由于实验设备的限制,实验中冷热流体进入流道时分布不均匀,流体入口速度的方向也不完全垂直于入口截面,这也会对实验结果产生影响。

表2 a组实验值和模拟值的比较(热流体改变)

表3 b组实验值和模拟值的比较(冷流体改变)

(3)测量误差 实验系统的稳定运行是一个动态平衡的过程,各待测量并不是固定某一数值不变,而是在小范围内波动,加之流道数目较多,不同位置的数值也有差异,数字风速计和点温仪显示的数值都是在该小范围内波动的瞬时数据,压差计的数据读取也是如此,而最终用于数据处理的温度、速度和压降都是通过记录同一出入口截面上不同位置的测量结果后求平均值得到的,不同于数值模拟可以从收敛结果直接得到出入口截面的平均速度与温度,这也是造成误差的原因之一。

(4)模拟建模时带来的误差 在数值模拟的模型建立过程中,如果模型太过繁复,数值计算将难以进行,因此必须进行模型的简化。比如实验中对象是20个板片组成的整体换热器,而数值模拟中是添加上下周期边界的4板3流道的模型;又如由于模型网格划分的需要,相邻板片不能相接触,因此模型的板间距略大于实际值(15mm),取值15.2mm。这些都会造成实验值和模拟值的误差。

(5)计算误差 如对数平均温差修正系数、黏度系数和导热系数往往为查询值或者近似值,以及所运用的计算公式存在一些假定条件,由此在计算得到的结果与实际情况会产生精度上的误差。

4 结 论

本文采用Fluent软件,建立双波纹板式换热器板束的耦合换热模型进行数值模拟,利用场协同原理分析其强化传热机理的同时对双波纹板式换热器进行传热实验,验证数值模拟的准确性。结论如下。

(1)双波纹板束的热侧入口尺寸近似等于板片宽度时,板束的传热效率最高。

(2)提高冷热流体的入口速度都可以提高换热板片的传热效率。但是流体入口速度过高时,流体本身的压降上升非常明显,而对传热系数的影响不是很大,说明不能无限制通过增大流体入口速度来提高传热系数。

(3)双波纹结构内的流体易形成湍流,板束内的平均协同角远小于相同参数下的平直板束,板束相邻板片的对顶位置平均协同角大于其余位置,强化传热的作用十分明显。

(4)双波纹板式换热器在实验条件下传热系数最高可达61.32W/(K·m2),是相同工况下普通列管和翅片管式换热器的2倍左右。

[1] 张晓峰.浅谈板式换热器[J].科技情报开发与经济,2009,19(10):222-224.

[2] 王平,张锁龙,郝存根.双波纹板束传热与流动的数值模拟[J].机械设计与制造,2012,4:232-233.

[3] 林宗虎.强化传热技术[M].北京:机械工业出版社,2007:2-6.

[4] 过增元.对流换热的物理机制及其控制:速度场与热流场的协同[J].科学通报,2000,45(19):2118-2122.

[5] 周俊杰,陶文铨,王定标.场协同原理评价指标的定性分析和定量探讨[J].郑州大学学报,2006,27(2):45-47.