垂直碳纳米管阵列的生长控制研究进展

2014-03-04梁尤轩赵斌姜川杨俊和

梁尤轩,赵斌,姜川,杨俊和

(1 上海理工大学能源与动力工程学院,上海 200093;2 上海理工大学材料科学与工程学院,上海 200093)

垂直碳纳米管阵列,是指由于碳管间范德瓦尔力的相互作用,碳管形成紧密垂直排列的宏观结构。碳纳米管阵列不仅表现出良好的排列,还具有优异的导电导热能力、高比表面积、高纯度等优点,广泛应用于超级电容器电极[1]、场发射显示阴极材料[2]、传感器[3]、纳滤膜[4]、黑体材料[5]、橡胶材料[6]和热界面材料[7-8]。

随着碳纳米管阵列广泛应用,对碳纳米管阵列的质与量提出了更高的要求。一方面,不同应用领域对碳纳米管材料的要求不一,需更加精确地控制其结构,如在纳滤膜应用方面,需要精确控制碳纳米管阵列的管径与排列密度,以实现对滤膜孔径及孔隙率的调控;另一方面,为降低碳纳米管材料的应用成本,需要实现碳纳米管阵列的大规模制备。就目前而言,热化学气相沉积(CVD)是制备碳纳米管阵列的最主要、最普遍的方法,其优点是成本低、可控性好、适合大量制备。Xie等[9]在孔内含有纳米催化剂颗粒的介孔二氧化硅衬底上率先制备出大面积、高密度、离散分布的定向碳纳米管,管径为30nm,管间距为100nm,管长约为100μm。接着,Fan等[10]实现在平板上定向制备碳纳米管阵列。2004年,单壁碳纳米管(SWCNT)阵列的生长有了重大突破,Murakam i等[11]采用浸渍法在石英基片上均匀沉积一层致密的Co-Mo双催化剂,并以酒精为碳源,首次实现单壁碳纳米管阵列垂直生长。同年,Hata等[12]提出水分辅助CVD法,仅用10min制备出高度为2.5mm、高纯度的垂直单壁碳纳米管阵列。

近年,无论是对碳纳米管阵列生长控制的研究,还是碳纳米管阵列器件制备均取得一定的进展。本文首先概述了近年碳纳米管阵列的几种化学气相沉积生长方法,接着重点综述了碳纳米管阵列生长动力学与生长终止机理以及碳纳米管阵列结构控制(管壁数、管径和密度),展望了碳纳米管阵列今后的研究趋势。

1 垂直碳纳米管阵列的几种化学气相沉积法

合成垂直碳纳米管阵列的化学气相沉积法多种多样,常见的如等离子体化学气相沉积法(PECVD)和热化学气相沉积法。不同类型PECVD的共同特点是须在真空条件下生长碳纳米管阵列,生长条件要求高,对实现大规模生长碳纳米管阵列有一定困难。而热化学气相沉积法一般在常压下即可,设备简单。

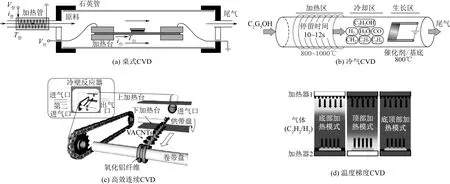

热化学气相沉积法从控温区的角度可分为:单温区、双温区和三温区。一般而言,典型的单温区CVD指的是气体预处理和催化剂基底温度一起控制。而所谓双温区CVD,指的是反应气体首先通过预热区,再进入生长区,在基底上沉积获得碳纳米管阵列。典型的双温区CVD如图1(a)所示[13],采用这种双温控制方法显著提高了碳纳米管阵列生长速度,局部区域的碳纳米管在生长 45min后接近4mm。Wu等[14]报道的三温区CVD,气体先后通过碳分解区950℃,缓冲区750℃和生长区750℃;与其他双温区不同之处,缓冲区设定 750℃主要目的是保证生长区温度在 750℃。采用这种方法,以乙烯为碳源,碳纳米管阵列最大高度 4.27mm,耗时1h。Sugime等[15]报道了另一种三温区CVD[名为冷气CVD,图1(b)],碳源酒精经过加热区(800~1000℃),冷却区和生长区800℃,快速生长单壁和少壁碳纳米管阵列。通过CHEMKIN模拟和气相色谱分析,酒精几乎完全分解,形成许多碳的产物,其中仅有甲烷含量随着预热温度升高而增多。另外,在未预热处理条件下,混有H2和H2O的碳源甲烷生长的碳纳米管高度与酒精预热处理所生长阵列相似,进一步证实甲烷是酒精热分解的关键产物。

图1 桌式CVD、冷气CVD、高效连续CVD及温度梯度CVD[13,15-17]

随着研究的深入,一些新型 CVD法也有所报道。Guzmán de Villoria等[16]提出了在2D和3D的基底上高效连续生长垂直碳纳米管阵列的CVD,其结构如图1(c)所示。虽然此CVD制备的碳纳米管结晶性有所下降,但仍可作为未来垂直碳纳米管阵列的工业化制备雏形。Youn等[17]提出了一种制备碳纳米管阵列的温度梯度CVD[图1(d)],其方法是气体通过一个花洒状喷头从顶部进入反应腔体,催化剂基底在底部,两个加热器分别安装在顶部和底部。于是有3种加热模式:底部加热模式、顶部加热模式和底顶部加热模式。其中,在顶部加热模式的不同基底温度(535~700℃),所生长碳纳米管阵列的拉曼光谱包含3种类型呼吸峰;透射电镜(TEM)检测发现,不同类型呼吸峰对应不同比例的单壁、双壁和多壁碳纳米管。作者进一步指出,虽然基底温度对催化剂活性和形貌演化产生影响,但混合气体经过不同的加热空间起到更加重要的作用,能决定碳纳米管的结构和性能。

总的来说,为实现高效可控制备碳纳米管阵列,无论是采用双温区或三温区 CVD,还是新型的CVD,主要有两个目的:一是实现对碳源气相反应分解产物的控制,理解哪些碳源分解物能促进碳纳米管阵列生长,提高碳纳米管阵列生长效率;二是降低基底温度,便于以金属作为基底,实现在较低生长温度下直接制备碳纳米管阵列器件。

2 碳纳米管阵列的生长动力学与生长终止机理

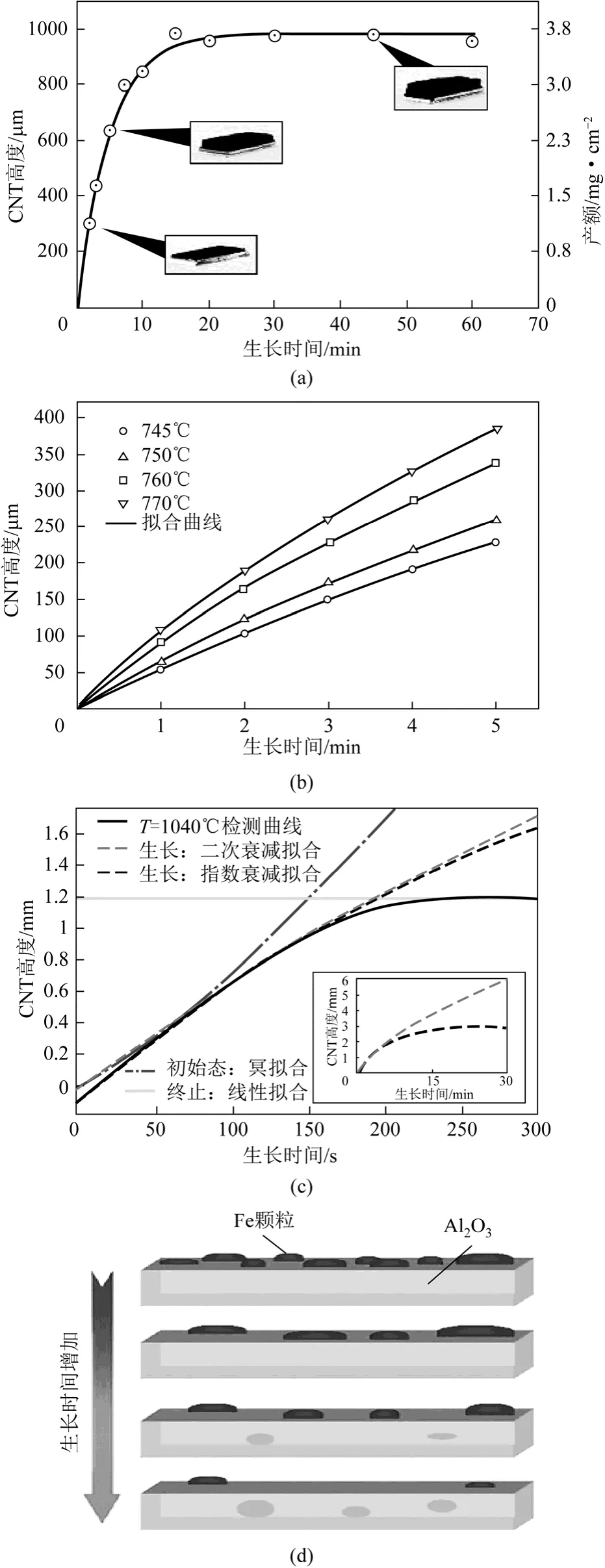

碳纳米管阵列的生长动力学对理解阵列生长机理和提高阵列生长有重要意义。从阵列生长曲线可直观看到阵列高度随生长时间的变化和生长终止时间,并可进一步得到阵列生长速度。通过生长动力学研究,可分析不同生长条件对阵列生长影响规律,从而指导阵列生长优化。Maruyama等[18]首次原位监测酒精CVD法生长单壁碳纳米管时阵列高度随生长时间的变化,发现碳纳米管阵列生长速度并非线性增长。随后Futaba等[19]采用时间演化分析了水分辅助 CVD法单壁碳纳米管的生长动力学,揭示了催化剂活性的动力学类似于放射性衰减,提出一个简单的生长动力学衰减模型[图2(a)],此模型包含两个重要参数:一个是初始生长速度;另一个是催化剂寿命特征量。并以此模型分析碳源与水分之间的比例关系,优化生长条件。

图2 VACNT阵列生长曲线[19-20,22]和催化剂形貌演化示意[26]

Zhu等[20]在碳纳米管阵列生长过程中,间歇性地通入碳源乙烯,在间歇期由于水选择性刻蚀催化剂与碳纳米管之间的弱键或无定形碳,使得碳纳米管阵列间层次分明;然后通过扫描电镜(SEM)观察测量碳纳米管阵列高度,从而获得碳纳米管阵列生长曲线,发现碳纳米管的生长动力学由气体扩散所控制,如图2(b)所示。而Yasuda等[21]利用一光学系统原位监测单壁碳纳米管阵列生长并能自动精确控制阵列高度,这种方法的最大优点是光学系统安装简单且不影响碳纳米管生长过程。Meshot等[22]原位监测碳纳米管阵列生长,阵列生长曲线初始阶段和最后阶段与前面提到的两种生长模型并不相符,只有中间阶段拟合,阵列生长曲线最后阶段突然停止生长[图2(c)]。通过SEM观察阵列不同位置形貌发现其顶部呈团束缠绕,中间部分垂直,而接近基底的区域呈无序状。他们在另一文中借助生长曲线和X射线小角度散射,进一步提出阵列生长终止的机理由4个过程组成:自发组织、稳定生长、碳管数量密度衰减和自发终止生长[23]。

随后,关于碳纳米管阵列生长终止机理有了进一步解释。Amama等[24]通过TEM发现,在H2和H2/H2O退火后沉积在氧化铝缓冲层上的Fe催化剂出现奥斯特瓦尔德熟化现象,通过比较催化剂表面形貌变化,证实水分还起到抑制奥斯特瓦尔德熟化的重要作用(此前Yamada等[25]发现水起到消除催化剂表面无定形碳作用),从而提高催化剂寿命和碳纳米管阵列产额。所谓奥斯特瓦尔德熟化,是指尺寸较大的催化剂纳米颗粒以牺牲较小颗粒的方法长大,而较小颗粒变小甚至消失。紧接着,Kim等[26]通过非原位和原位 TEM量化分析发现催化剂形貌时间演化导致碳纳米管阵列生长终止,如图2(d)。通过原位TEM观测生长过程,证实Fe的奥斯特瓦尔德熟化和亚表面扩散进入缓冲层氧化铝,降低催化剂总的数量密度,最终导致生长过程中大量碳纳米管终止生长。通过奥斯特瓦尔德熟化和亚表面扩散这两种现象分析进一步理解碳纳米管阵列生长终止机理,有助于对碳纳米管生长控制。

值得注意的是,在对催化剂形貌演化分析的同时,不能忽视催化剂缓冲层的作用。缓冲层的主要作用是在高温条件下帮助形成纳米颗粒和阻止基底与金属催化剂发生化学反应。更重要的是,它本身不与催化剂发生反应,不减弱催化剂活性。缓冲层的另一作用是提高表面粗糙度以增强催化剂黏附力,抑制催化剂扩散团聚。Noda等[27]研究了Al2O3、A l2Ox、SiO2三种不同缓冲层对碳纳米管阵列生长的影响,发现采用Al2O3作缓冲层的催化剂更有效生长碳纳米管阵列,提高催化剂活性。Mattevi等[28]通过原位XPS研究发现,与缓冲层SiO2相比,缓冲层Al2O3界面上的Fe2+和Fe3+抑制Fe表面扩散,致使催化剂颗粒尺寸分布更窄和垂直碳纳米管阵列成核。此外,Amama等[29]研究氧化铝缓冲层不同的制备方法对单壁碳纳米管阵列生长的影响,发现磁控溅射方法为最佳,其催化剂寿命和活性最好,奥斯特瓦尔德熟化速率较低,亚表面扩散温和,原因是磁控溅射制备的氧化铝具有高孔隙率。最近,他们还发现以不同方法制备氧化铝缓冲层的催化剂活性可由催化剂表面湿润性判断[30],并预测理想的缓冲层应具备高稳定性、高孔隙率、富含羟基或高路易斯碱度的特征。毫无疑问,这对选择缓冲层材料来提高阵列生长效率有重要指导意义。

In等[31]研究了在无氧条件下垂直碳纳米管阵列生长动力学,发现生长速度与碳源浓度线性相关增加,与H2浓度单调下降,而决定生长速度的参数则是在气相反应中具有活性的碳先驱物产生速度;在无氧条件下,催化剂寿命对碳源和H2浓度极为敏感。然而从他们的实验结果分析,在无氧条件下,碳包裹催化剂终止生长机理并未在碳纳米管阵列生长终止中起到主要作用,而催化剂的奥斯特瓦尔德熟化也并不明显。最后,他们认为碳源气相热分解在热壁反应中对生长动力学起主要影响,未来的生长研究应更密切注意对生长过程中的这部分去探索和控制。由此可见,在无氧条件下碳纳米管生长终止机理更加复杂。

总而言之,在有氧条件下,Kim提出的催化剂形貌演化使碳管生长终止的机理逐渐被其他研究者接受,并利用此来实现对碳纳米管阵列生长的控制。如Hasegawa等[32]调节在水分辅助CVD法中碳源的浓度抑制 Fe奥斯特瓦尔德熟化,采用 Fe/A l-Si-O作为催化剂,在750℃合成高4.5mm的单壁碳纳米管阵列。此外,由催化剂形貌演化理论指导,研究者还实现了对碳纳米管管径和密度控制(在下文介绍)。

3 碳纳米管阵列的管壁数、管径和密度控制

碳纳米管阵列的结构包括管壁数、管径和密度,而这三者关系密切相关。如 Zhao等[33]发现随着催化剂厚度增加,垂直碳纳米管阵列管壁数增多,管径增大,质量密度减小。在碳纳米管的管壁数和管径控制方面,主要包括催化剂和生长气氛控制。对于多壁碳纳米管阵列的管壁数和管径控制,因为要求催化剂颗粒大,所以制备相对容易。Zhang等[34]通过改变生长过程中的碳源乙烯或 H2流量实现对碳纳米管阵列管壁和管径的控制,小流量的乙烯或大流量的 H2趋于合成小管径、少管壁数的碳纳米管。Meshot等[35]发现,预处理温度在 1020℃时,随着基底温度升高(725~875℃),碳纳米管阵列平均管径增大(8.0~10.5nm)。而Nessim等[36]通过改变H2对催化剂预处理的时间改变催化剂表面形貌,碳纳米管的平均管径变化从 7nm(管壁 3层)到14nm(管壁 7层),面积密度为(4×109)~(5×1010)cm-2。在 Murakam i[11]和 Hata[12]等相继报道了合成单壁碳纳米管阵列后,双壁碳纳米管阵列开始有所报道。Yamada等[37]通过精确控制催化剂Fe薄膜的厚度,在1.6~1.9nm范围内选择性高效合成高纯度的双壁碳纳米管阵列;其中催化剂Fe在1.69nm时,可获得 85%的双壁碳纳米管,平均管径在3.75nm。同年,Xu等[38]采用一种热灯丝CVD生长出小管径单壁碳纳米管阵列,由拉曼光谱中呼吸峰暗示管径分布在0.8~1.6nm。

最近,Youn等[39]采用超薄的Fe(0.1~0.3nm)催化剂,在低压C2H2条件下,实现对垂直单壁碳纳米管阵列的管径控制(1.25~2.67nm);在无需加氢或水分的条件下,可获得高度超过毫米、管径低于3nm的阵列。他们指出有效生长小直径的碳纳米管阵列有三个关键地方:一是生长温度要低得足以抑制催化剂奥斯特瓦尔熟化;二是C2H2分子压力低于一定值以延长催化剂寿命;三是Fe与Al2O3尺寸要满足纳米尺度。Sakurai等[40]通过分离处理催化剂形成过程和单壁碳纳米管生长过程,调控催化剂奥斯特瓦尔德熟化,实现对单壁碳纳米管阵列的管径(1.9~3.2nm)、密度(0.03~0.11g/cm3)更加精确控制,并发现管径与密度呈相反关系,低密度的阵列对应大管径的单壁碳纳米管,高密度的阵列对应小管径的单壁碳纳米管。对于单壁碳纳米管阵列,管径大多数在3nm左右,但更大管径的报道很少。直到Han等[41]在催化剂Fe/Al2O3/SiO2中通过处理第二缓冲层SiO2的厚度和微观形貌,获得平均管径5~7nm,90%管径大于3nm,34%在7~10nm的单壁碳纳米管阵列。过去更多关注第一缓冲层,而忽略第二缓冲层也能起到控制催化剂 Fe纳米颗粒尺寸和数量密度,以致影响单壁碳纳米管阵列的密度和管径。

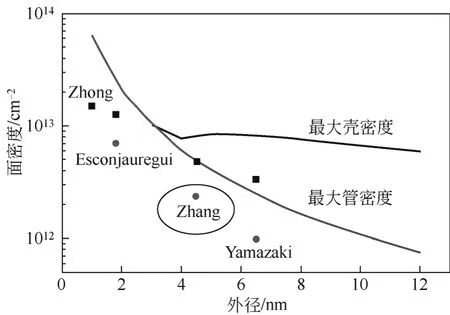

另外,通过对催化剂的预处理或结构设计,亦可实现对碳纳米管阵列密度的控制。Esconjauregui等[42]采用循环沉积和退火催化剂薄膜,有效提高催化剂密度,生长出高密度的垂直碳纳米管阵列(以双壁碳管为主),管径为 2.2~2.6nm,质量密度为0.911~1.03g/cm3,面密度为(0.92~1.10)×1013cm-2。Xu等[43]通过对催化剂预处理,如在空气暴露或反应离子刻蚀,实现对碳纳米管阵列的密度控制,密度从3.3mg/cm3增到44mg/cm3,而阵列垂直度也从0.13上升到0.85。Zhong等[44]则采用三层结 构 的 催 化 剂 Al2O3(0.5nm)/Fe(0.7nm)/A l2O3(5nm),生长出致密的垂直单壁碳纳米管阵列,面密度高达为1.5×1013cm-2。在这种方法中,底层的Al2O3起到抑制催化剂扩散的作用,而顶层的0.5nmAl2O3能保证 Fe纳米颗粒在预处理和碳管生长过程中有较小的尺寸和高密度。此外,Zhang等[45]用PECVD预处理Fe催化剂,获得面密度4.8 ×1012cm-2、质量密度 0.4g/cm3的致密垂直碳纳米管阵列(主要是管径4~5nm双壁/三壁碳纳米管,如图3所示)。首先催化剂在H2保护下升温到一定温度(250~400℃),再通入C2H2/H2,经等离子体处理后在催化剂表面沉积一层1.8nm的碳膜,最后升到指定温度(490~585℃)进行碳纳米管生长。沉积在催化剂表面的碳膜,其作用类似于前面Zhong顶层的0.5nmAl2O3,起到限制Fe颗粒自由移动、控制催化剂尺寸和密度的作用,而这正是生长高密度碳纳米管阵列所需条件;但不同之处是碳膜在生长过程中被碳管阵列顶起。在上述的几种生长高密度碳管阵列方法中,阵列高度很大程度降低,但要获得高密度阵列并不局限于制备过程中,还可通过对碳管阵列后期处理实现。Futaba等[46]采用液体致密单壁碳纳米管阵列,管密度和密度显著提高(8.3×1012cm-2,0.57g/cm3),可制备成柔性的加热器和超级电容器电极,表现出良好的性能。

图3 Zhang等[45]制备的VACNT阵列理论最大面密度

从近年的研究成果来看,单壁碳纳米管阵列在管径为0.8~3.0nm范围内能实现精确控制,最大管径 10nm,但制备更大或更小管径仍有一定困难;双壁碳纳米管阵列在选择性和管径控制进展方面则相对缓慢(管径为 2.2~4.5nm),更精确控制少壁碳纳米管的管壁数仍需更多努力。在碳纳米管阵列密度控制取得较大进步,如Zhong等[44]制备的碳管阵列面密度高达1.5×1013cm-2。

4 结 语

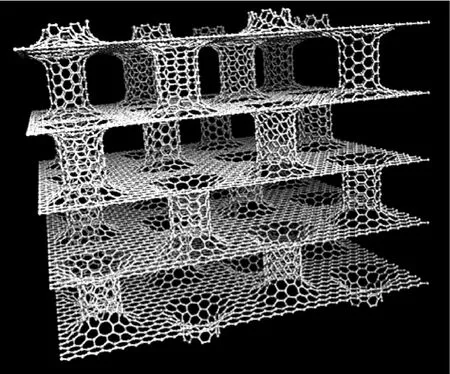

大批量可控制备碳纳米管阵列是未来研究的重点,其中以单壁或双壁碳纳米管阵列为主。由最近报道制备超长的碳纳米管启发[47-48],要实现大批量可控制备碳纳米管阵列,需对实验设备和催化剂结构设计有所突破,对碳源气相反应和催化剂更为严格控制。尽管近年人们在碳纳米管阵列的控制生长方面取得了一定进展,但如何实现某一结构参数(如管壁数、管径和密度)的精确调控,仍然需要进一步的研究。如单壁碳纳米管的金属性对电子器件应用有重要意义,但选择性合成金属性的碳管阵列报道极少[49],这方面的研究仍充满挑战。此外,碳纳米管与石墨烯复合材料也引起科研人员的密切关注[50-51]。Fan等[51]合成了碳纳米管/石墨烯三维结构,尽管与图4中理想的单壁碳纳米管阵列/石墨烯的三维结构[52]有所差别,但发现其作为电容器电极电容量较高,且具有很好的稳定性。要把碳纳米管与石墨烯这两种性能优异的碳纳米材料结合起来,制备理想的碳纳米管阵列/石墨烯的三维结构,是未来碳材料研究领域最有挑战性且最富有魅力的工作。

图4 单壁碳纳米管阵列/石墨烯的三维结构[52]

[1] Izadi-Najafabadi A,Yasuda S,Kobashi K,et al.Extracting the full potential of single-walled carbon nanotubes as durable supercapacitor electrodes operable at 4 V w ith high power and energy density[J].Advanced Materials,2010,22(35):E235-E241.

[2] Kimura H,Zhao B,Futaba D N,et al.Field em ission from laterally aligned carbon nanotube flower arrays for low turn-on field em ission[J].APL Materials,2013,1(3): 032101-5.

[3] Yamada T,Hayam izu Y,Yamamoto Y,et al.A stretchable carbon nanotube strain sensor for human-motion detection[J].Nature Nanotechnology,2011,6(5):296-301.

[4] Zhang L,Zhao B,Wang X,et al.Gas transport in vertically-aligned carbon nanotube/parylene composite membranes[J].Carbon,2014,66:11-17.

[5] M izuno K,Ishii J,Kishida H,et al.A black body absorber from vertically aligned single-walled carbon nanotubes[J].Proceedings of the National Academy of Sciences,2009,106(15):6044-6047.

[6] Xu M,Futaba D N,Yamada T,et al.Carbon nanotubes w ith temperature-invariant viscoelasticity from –196 to 1000℃[J].Science,2010,330(6009):1364-1368.

[7] 王苗,李强,宣益民.复合环氧树脂的碳纳米管阵列柔性热界面材料制备与性能研究[J].工程热物理学报,2013,34(5):943-946.

[8] 项兢,陆尧,翁桅,等.碳纳米管增强纳米晶Ag-5%C电接触材料研究[J].上海有色金属,2007,28(3):109-112.

[9] Li W Z,Xie S S,Qian L X,et al.Large-scale synthesis of aligned carbon nanotubes[J].Science,1996,274(5293):1701-1703.

[10] Fan S,Chapline M G,Franklin N R,et al.Self-oriented regular arrays of carbon nanotubes and their field em ission properties[J].Science,1999,283(5401):512-514.

[11] Murakami Y,Chiashi S,Miyauchi Y,et al.Grow th of vertically aligned single-walled carbon nanotube films on quartz substrates and their optical anisotropy[J].Chemical Physics Letters,2004,385(3):298-303.

[12] Hata K,Futaba D N,M izuno K,et al.Water-assisted highly efficient synthesis of impurity-free single-walled carbon nanotubes[J].Science,2004,306(5700):1362-1364.

[13] Hart A J,Laake L V,Slocum A H.Desktop grow th of carbon-nanotube monoliths w ith in situ optical imaging[J].Small,2007,3(5):772-777.

[14] Wu T,Chang S.Temperature enhanced grow th of ultralong multi-walled carbon nanotubes forest[J].Current Applied Physics,2009,9(5):1117-1121.

[15] Sugime H,Noda S.Cold-gas chemical vapor deposition to identify the key precursor for rapidly grow ing vertically-aligned single-wall and few-wall carbon nanotubes from pyrolyzed ethanol[J].Carbon,2012,50(8):2953-2960.

[16] Guzmán de Villoria R,Hart A,Wardle B L.Continuous high-yield production of vertically aligned carbon nanotubes on 2D and 3D substrates[J].ACS Nano,2011,5(6):4850-4857.

[17] Youn S K,Frouzakis C E,Gopi B P,et al.Temperature gradient chem ical vapor deposition of vertically aligned carbon nanotubes[J].Carbon,2013,54:343-352.

[18] Maruyama S,Einarsson E,Murakam i Y,et al.Grow th process of vertically aligned single-walled carbon nanotubes[J].Chemical Physics Letters,2005,403(4):320-323.

[19] Futaba D N,Hata K,Yamada T,et al.Kinetics of water-assisted single-walled carbon nanotube synthesis revealed by a time-evolution analysis[J].Physical Review Letters,2005,95(5):056104.

[20] Zhu L,Hess D W,Wong C.Monitoring carbon nanotube grow th by formation of nanotube stacks and investigation of the diffusion-controlled kinetics[J].The Journal of Physical Chemistry B,2006,110(11):5445-5449.

[21] Yasuda S,Futaba D N,Yumura M,et al.Diagnostics and grow th control of single-walled carbon nanotube forests using a telecentric optical system for in situ height monitoring[J].Applied Physics Letters,2008,93(14):143115.

[22] Meshot E R,Hart A J.Abrupt self-term ination of vertically aligned carbon nanotube grow th[J].Applied Physics Letters,2008,92(11):113107.

[23] Bedewy M,Meshot E R,Guo H,et al.Collective mechanism for the evolution and self-term ination of vertically aligned carbon nanotube grow th[J].The Journal of Physical Chemistry C,2009,113(48):20576-20582.

[24] Amama P B,Pint C L,M cJilton L,et al.Role of water in super grow th of single-walled carbon nanotube carpets[J].Nano Letters,2008,9(1):44-49.

[25] Yamada T,Maigne A,Yudasaka M,et al.Revealing the secret of water-assisted carbon nanotube synthesis by m icroscopic observation of the interaction of water on the catalysts[J].Nano Letters,2008,8(12):4288-4292.

[26] Kim S M,Pint C L,Amama P B,et al.Evolution in catalyst morphology leads to carbon nanotube grow th term ination[J].The Journal of Physical Chemistry Letters,2010,1(6):918-922.

[27] Noda S,Hasegawa K,Sugime H,et al.M illimeter-thick single-walled carbon nanotube forests:Hidden role of catalyst support[J].Japanese Journal of Applied Physics,2007,46(5L):L399.

[28] Mattevi C,Wirth C T,Hofmann S,et al.In-situ X-ray photoelectron spectroscopy study of catalyst-support interactions and grow th of carbon nanotube forests[J].The Journal of Physical Chemistry C,2008,112(32):12207-12213.

[29] Amama P B,Pint C L,Kim S M,et al.Influence of alum ina type on the evolution and activity of alum ina-supported Fe catalysts in single-walled carbon nanotube carpet grow th[J].ACS Nano,2010,4(2):895-904.

[30] Amama P B,Putnam S A,Barron A R,et al.Wetting behavior and activity of catalyst supports in carbon nanotube carpet grow th[J].Nanoscale,2013,5(7):2642-2646.

[31] In J B,Grigoropoulos C P,Chernov A A,et al.Grow th kinetics of vertically aligned carbon nanotube arrays in clean oxygen-free conditions[J].ACS Nano,2011,5(12):9602-9610.

[32] Hasegawa K,Noda S.Moderating carbon supply and suppressing Ostwald ripening of catalyst particles to produce 4.5-mm-tall single-walled carbon nanotube forests[J].Carbon,2011,49(13):4497-4504.

[33] Zhao B,Futaba D N,Yasuda S,et al.Exploring advantages of diverse carbon nanotube forests w ith tailored structures synthesized by supergrow th from engineered catalysts[J].ACS Nano,2008,3(1):108-114.

[34] Zhang H,Cao G,Wang Z,et al.Influence of ethylene and hydrogen flow rates on the wall number,crystallinity,and length of m illimeter-long carbon nanotube array[J].The Journal of Physical Chemistry C,2008,112(33):12706-12709.

[35] Meshot E R,Plata D L,Taw fick S,et al.Engineering vertically aligned carbon nanotube grow th by decoupled thermal treatment of precursor and catalyst[J].ACS Nano,2009,3(9):2477-2486.

[36] Nessim G D,Hart A J,Kim J S,et al.Tuning of vertically-aligned carbon nanotube diameter and areal density through catalyst pre-treatment[J].Nano Letters,2008,8(11):3587-3593.

[37] Yamada T,Namai T,Hata K,et al.Size-selective grow th of double-walled carbon nanotube forests from engineered iron catalysts[J].Nature Nanotechnology,2006,1(2):131-136.

[38] Xu Y Q,Flor E,Kim M J,et al.Vertical array grow th of small diameter single-walled carbon nanotubes[J].Journal of the American Chemical Society,2006,128(20):6560-6561.

[39] Youn S K,Yazdani N,Patscheider J,et al.Facile diameter control of vertically aligned,narrow single-walled carbon nanotubes[J].RSC Advances,2013,3(5):1434-1441.

[40] Sakurai S,Inaguma M,Futaba D N,et al.Diameter and density control of single-walled carbon nanotube forests by modulating ostwald ripening through decoupling the catalyst formation and grow th processes[J].Small,2013,9(21):3584-3592.

[41] Han Z J,Ostrikov K.Uniform,dense arrays of vertically aligned,large-diameter single-walled carbon nanotubes[J].Journal of the American Chemical Society,2012,134(13):6018-6024.

[42] Esconjauregui S,Fouquet M,Bayer B C,et al.Grow th of ultrahigh density vertically aligned carbon nanotube forests for interconnects[J].ACS Nano,2010,4(12):7431-7436.

[43] Xu M,Futaba D N,Yumura M,et al.Alignment control of carbon nanotube forest from random to nearly perfectly aligned by utilizing the crowding effect[J].ACS Nano,2012,6(7):5837-5844.

[44] Zhong G,Warner J H,Fouquet M,et al.Grow th of ultrahigh density single-walled carbon nanotube forests by improved catalyst design[J].ACS Nano,2012,6(4):2893-2903.

[45] Zhang C,Xie R,Chen B,et al.High density carbon nanotube grow th using a plasma pretreated catalyst[J].Carbon,2012,53:339-345.

[46] Futaba D N,Hata K,Yamada T,et al.Shape-engineerable and highly densely packed single-walled carbon nanotubes and their application as super-capacitor electrodes[J].Nature Materials,2006,5(12):987-994.

[47] Wen Q,Zhang R,Qian W,et al.Growing 20 cm long DWNTs/TWNTs at a rapid grow th rate of 80—90 μm/s[J].Chemistry of Materials,2010,22(4):1294-1296.

[48] Zhang R,Zhang Y,Zhang Q,et al.Grow th of half-meter long carbon nanotubes based on Schulz-Flory distribution[J].ACS Nano,2013,7(7):6156-6161.

[49] Qu L,Du F,Dai L.Preferential syntheses of sem iconducting vertically aligned single-walled carbon nanotubes for direct use in FETs[J].Nano Letters,2008,8(9):2682-2687.

[50] Yu D,Dai L.Self-assembled graphene/carbon nanotube hybrid films for supercapacitors[J].The Journal of Physical Chemistry Letters,2009,1(2):467-470.

[51] Fan Z,Yan J,Zhi L,et al.A three-dimensional carbon nanotube/graphene sandw ich and its application as electrode in supercapacitors[J].Advanced Materials,2010,22(33):3723-3728.

[52] Tessonnier J,Su D S.Recent progress on the grow th mechanism of carbon nanotubes:A review[J].Chem.Sus.Chem.,2011,4(7):824-847.