提高有杆泵助力深抽技术施工成功率

2014-03-03中国石化胜利油田分公司采油工艺研究院举升二室QC小组

中国石化胜利油田分公司采油工艺研究院举升二室QC小组

(山东东营257000)

提高有杆泵助力深抽技术施工成功率

中国石化胜利油田分公司采油工艺研究院举升二室QC小组

(山东东营257000)

随着胜利油田开发的不断深入,以滨南、盐家、富台、大王北等近20个油气区块为代表的古潜山、砂砾岩类型的深层低渗油藏(累计上报探明储量近3亿t,占总动用储量的17.3%),成为采油厂上产的主力阵地。该类油藏具有储层埋藏深(3500m以上)、动液面低(2000m以上)、产液量高(>20m3/d)等特点。

针对此类油藏采用有杆泵助力深抽技术,可在不增加抽油机悬点载荷条件下,进一步加深泵挂,放大生产压差,提高油井产量,从而达到降本增效的目的。该技术主要由助力深抽装置、脱接器及配套防气、防偏磨措施组成,它利用助力深抽装置大小柱塞之间的面积差和油套之间的压差,产生一个向上的液压力(助力),从而起到降低悬点载荷的作用。

该技术自2012年在现场推广以来,充分发挥了其节能增效的技术优势。但在推广应用中,部分井出现了返工现象,导致施工周期延长,作业成本增加。因此,决定以“提高有杆泵助力深抽技术施工成功率”为目标进行攻关。

1 小组概况

举升二室QC小组共有10名成员,其中高级工程师6人,主要从事机械采油新工艺的研究与推广工作,科研能力较强,现场经验丰富。参加本次活动的小组概况及小组成员情况见表1、表2。

表1 QC小组概况简介

表2 小组成员情况表

2 选题理由

据了解,国内有杆泵助力深抽技术施工成功率普遍在82%以上。而在2012年,采油院针对有杆泵助力深抽技术,在河口、东辛、滨南、临盘等开发单位共推广应用了112口井,其中就有29口井出现了返工现象(表3),施工成功率仅有74.11%,共导致施工周期延长778h,作业成本增加129.6万元,严重影响了各采油厂的经济效益和社会效益。

表3 有杆泵助力深抽技术应用情况统计表

为此,QC小组决定以“提高有杆泵助力深抽技术施工成功率”为目标进行攻关。

3 现状调查

小组成员通过跟踪2012年实施有杆泵助力深抽技术过程中出现问题影响施工效果的29口井(共作业61井次),做出了造成施工成功率低的问题分类调查表(表4,排列图略)。

调查结论:由表4可以看出,杆柱断脱占累计频率的72.13%,是影响有杆泵助力深抽技术施工成功率低的主要问题。因此要想提高施工成功率,必须首先解决这个问题。

4 确定目标

由现状调查可知,杆柱断脱问题在导致施工成功率低的问题中占到72.13%,目前有杆泵助力深抽技术施工成功率为74.11%,解决该问题可将施工成功率提高至74.11%+(1-74.11%)×72.13%=92.8%。经小组成员讨论,考虑到具体实施过程中的不可控因素,本次QC活动目标设定为:将有杆泵助力深抽技术施工成功率(能正常施工且持续生产的井数比例)由现有的74.11%提高至90%以上(示意图略)。

5 原因分析

按照现状调查结果进行分析,找出了影响有杆泵助力深抽技术施工成功率的影响因素,并绘制了因素树图,如图1所示。

由图1可以看出,造成有杆泵助力深抽技术施工成功率低的末端因素有9项:①负载时串联柱塞与大小泵筒之间的同心度偏差过大;②加工厂家未执行图纸及相关标准;③脱接器受深抽井况影响发生反转解锁;④脱接器对接施工人员经验不足;⑤现有防偏磨优化设计软件未考虑三维井眼轨迹影响;⑥部分设计人员相关专业理论知识掌握不足;⑦井液矿化度高;⑧抽油杆材质及制造质量差;⑨未及时更换新抽油杆。

表4 造成有杆泵助力深抽技术施工成功率低的问题分类调查表

6 要因确认

从影响有杆泵助力深抽技术施工成功率的因素树图中,总结找出了9个末端因素,QC小组成员对这些因素进行了认真细致的分析,并逐一进行确认。

6.1 负载时串联柱塞与大小泵筒之间的同心度偏差过大

验证人:于雪林、刘晓玲、王慧莉;

验证时间:2013年1月29日~2月2日;

验证地点:采油院、加工厂家、施工现场。

图1 影响有杆泵助力深抽技术施工成功率的因素树图

6.1.1 现场问题及柱塞泵筒受力分析

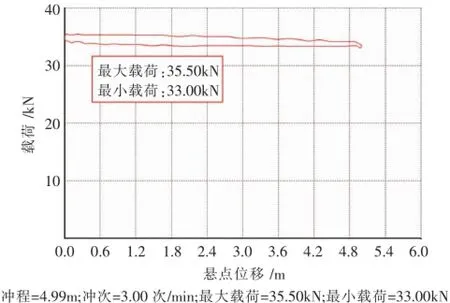

垦东63-X6井于2013年1月29日发现不出液,示功图(图2)显示断脱,报请检泵。该井于31日进行检泵作业,起出后发现助力深抽装置断脱。

图2 垦东63-X6井杆柱断脱示功图

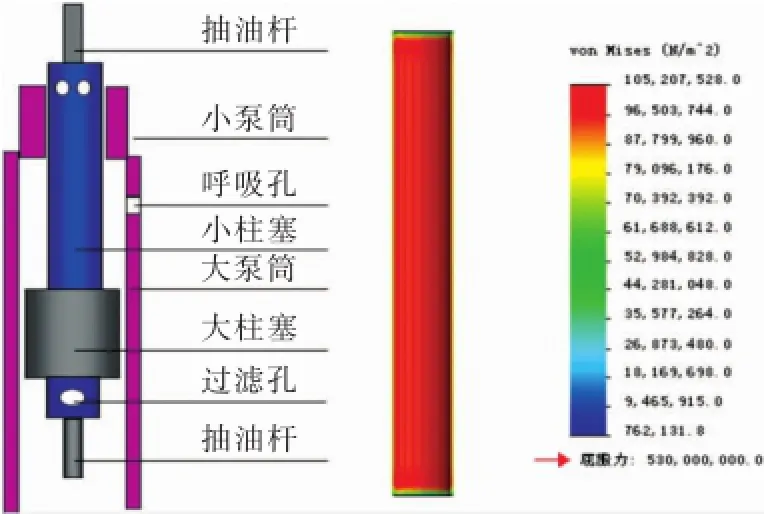

前期采用的助力深抽装置结构示意图及小泵筒有限元应力分析图,如图3所示。小组成员分析认为,助力深抽装置位于杆柱组合的中上部,串联柱塞所受轴向拉应力较大,泵筒除受液柱压力外,还受到下部油管柱的拉力,容易导致生产过程中柱塞泵筒不同心而鳖劲偏磨,长时间偏磨使助力装置断脱,从而影响施工成功率。

图3 活动前助力深抽装置结构示意图及小泵筒有限元应力分析图

6.1.2 抽样调查

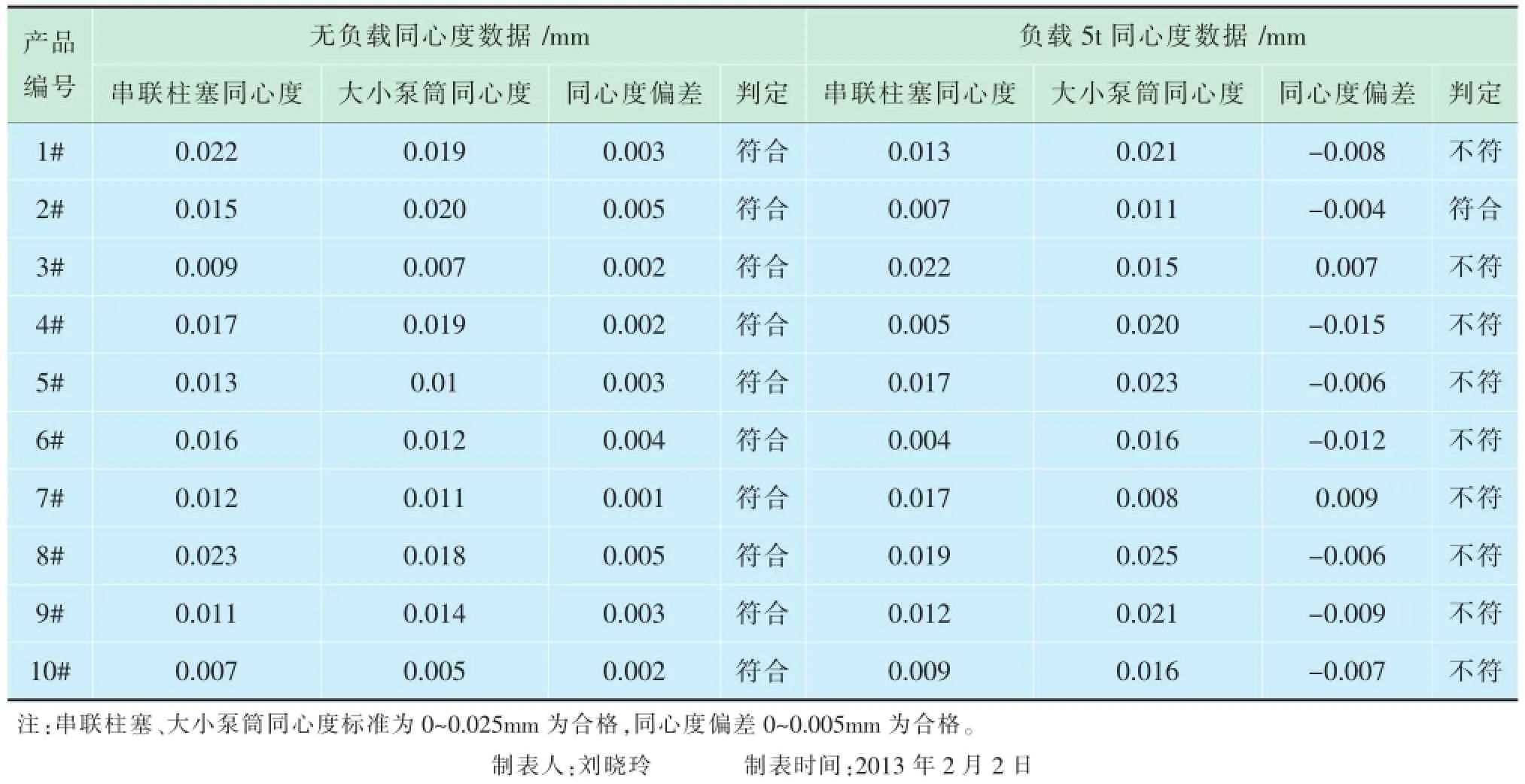

小组成员在加工厂家随机抽取了10套助力深抽装置,在下端无负载和负载5t的条件下,对串联柱塞、大小泵筒的同心度分别进行了测量,并计算了二者之间的同心度偏差,取得了以下数据(表5)。

由表5可以看出,虽然串联柱塞、大小泵筒的同心度均符合加工标准,但在负载条件下二者之间的同心度偏差过大,不符率90%,容易导致生产过程中柱塞泵筒不同心而产生鳖劲偏磨,从而影响施工成功率。

结论:“负载时串联柱塞与大小泵筒之间的同心度偏差过大”为要因。

表5 同心度数据调查表

6.2 加工厂家未执行图纸及相关标准

验证人:王慧莉、张中慧;

验证时间:2013年2月4日;

验证地点:加工厂家。

小组成员在加工厂家随机抽取了10套助力深抽装置,根据图纸及相关标准要求进行检查。确认标准为:管材符合图纸要求且无质量缺陷;装置上按要求加工了柱塞、泵筒豁口,且豁口长度大于端部螺纹长度;接头变径处存在圆角过渡。检查结果是10套装置在3处检查位置上均符合相关要求。

结果显示,厂家加工的助力深抽装置均符合图纸及相关标准要求。

结论:“加工厂家未执行图纸及相关标准”为非要因。

6.3 脱接器受深抽井况影响易发生反转解锁

验证人:张中慧、刘晓玲;

验证时间:2013年2月7日~2月26日;

验证地点:采油院、河口及东辛采油厂有杆泵助力深抽施工现场。

1)现场验证。大北10-9井于2013年2月7日至2月26日间,连续发生了5次脱接器失效现象,严重影响了油井的平稳生产。

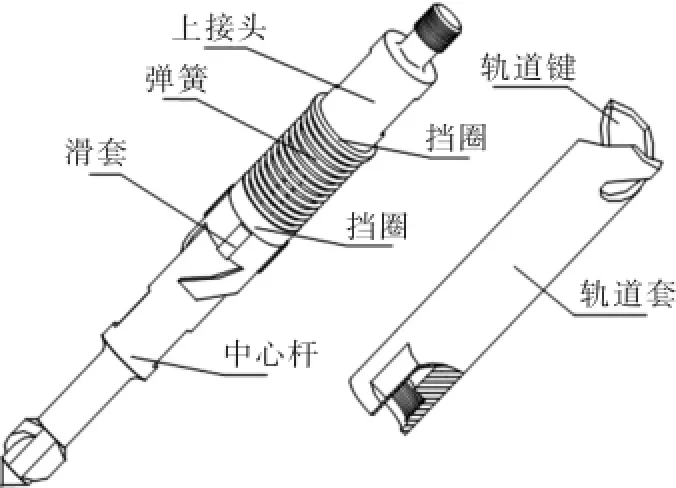

2)原理分析。前期选用的自旋式脱接器是通过旋转对接和反转脱开的方式工作的,其结构如图4所示。

小组成员分析认为,受外力影响,自旋式脱接器上体与下体发生相对旋转,滑套轨道键退出下体轨道槽时,中心杆头在轨道管的接引下上行退出,完成脱开。在生产过程中,受井眼轨迹、惯性载荷、液柱载荷等多种因素影响,脱接器易发生旋转解锁的现象,从而降低施工成功率。

结论:“脱接器受井况影响易发生反转解锁”为要因。

图4 自旋式脱接器结构示意图

6.4 脱接器对接施工人员经验不足

验证人:黄润晶、于雪林;

验证时间:2013年2月17日;

验证地点:部分有杆泵助力深抽施工现场。

脱接器对接施工人员如果没有积累一定的经验,容易导致判断失误。小组安排新老员工分别进行脱接器对接施工,并依据通井机显示载荷判断脱接器是否对接成功,以此验证施工人员经验对施工成功率的影响,验证结果见表6。

14

表6 新老员工脱接器对接施工不成功率统计表

结果显示,新老员工换岗作业后,不成功率较相近。

结论:“脱接器对接施工人员经验不足”为非要因。

6.5 现有防偏磨优化设计软件未考虑三维井眼轨迹影响

验证人:于雪林、黄润晶;

验证时间:2013年2月21日;

验证地点:采油院、有杆泵助力深抽施工现场。

小组成员对大北11-29等4口因杆管偏磨导致杆柱断脱的重复施工井进行了跟踪描述,并分别用现有的依据3种不同理论模型的防偏磨优化设计软件进行了模拟,结果见表7。

由表7可以看出,3种软件所计算出的中和点与实测中和点偏差较大(60~150m),井眼轨迹偏磨符合率较低。

小组成员分析认为,加深泵挂后,杆管受力比常规生产管柱恶劣、复杂,导致杆管偏磨加剧,而且深泵挂条件下井眼轨迹造成的偏磨不可忽略,但是目前大多防偏磨优化设计软件没有考虑三维井眼轨迹的影响,不适用于有杆泵助力深抽技术,影响施工成功率。

结论:“现有防偏磨优化设计软件未考虑三维井眼轨迹影响”为要因。

6.6 部分设计人员相关专业理论知识掌握不足

验证人:王慧莉、刘丙生;

验证时间:2013年2月23日;

验证地点:采油院。

有杆泵助力深抽管柱的受力状况与常规生产管柱不同,进行深抽举升设计,不仅需要设计人员熟练掌握有杆抽油系统设计基础,还需要了解深抽相关理论知识。

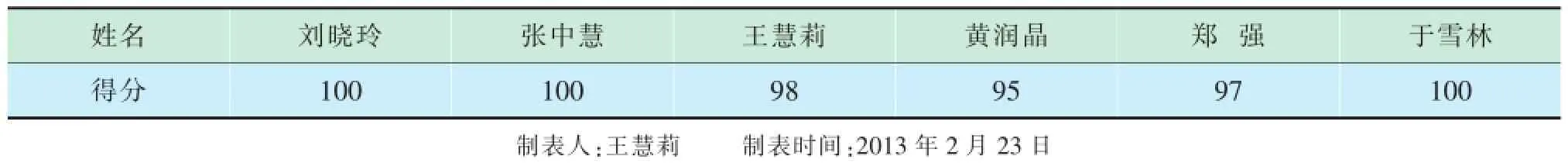

为考察设计人员理论知识掌握程度,编制了有杆泵助力深抽举升设计理论测评试卷(百分制),对小组内6名设计人员进行了检查,结果见表8。

结果显示,6名设计人员对有杆泵助力深抽相关理论知识的掌握程度较高,均在95分以上。

结论:“部分设计人员相关专业理论知识掌握不足”为非要因。

表7 油井偏磨情况对比表

表8 有杆泵助力深抽举升设计理论测评结果

6.7 井液矿化度高

验证人:刘晓玲;

验证时间:2013年2月18日~2月27日;

验证地点:采油院实验室。

若井液矿化度较高,会对抽油杆杆体造成腐蚀,在杆体表面造成脆层、蚀点,从而产生应力集中,出现疲劳裂纹,最终导致抽油杆腐蚀疲劳断裂。

小组成员对部分中、高矿化度井进行了跟踪,并通过静态挂片腐蚀试验,利用失重法测量了抽油杆在井液中的腐蚀速度,试验结果见表9。

表975 ℃下抽油杆在井液中的腐蚀速度

由表9可看出,各抽油杆材料在井液中的腐蚀速度均在0.3g/(m2·h)以下,以35CrMo抽油杆为例,可连续生产3年以上,不会影响抽油杆强度。

结论:“井液矿化度高”为非要因。

6.8 抽油杆材质及制造质量差

验证人:郑强、黄润晶;

验证时间:2013年2月25日~2月27日;

验证地点:采油院实验室。

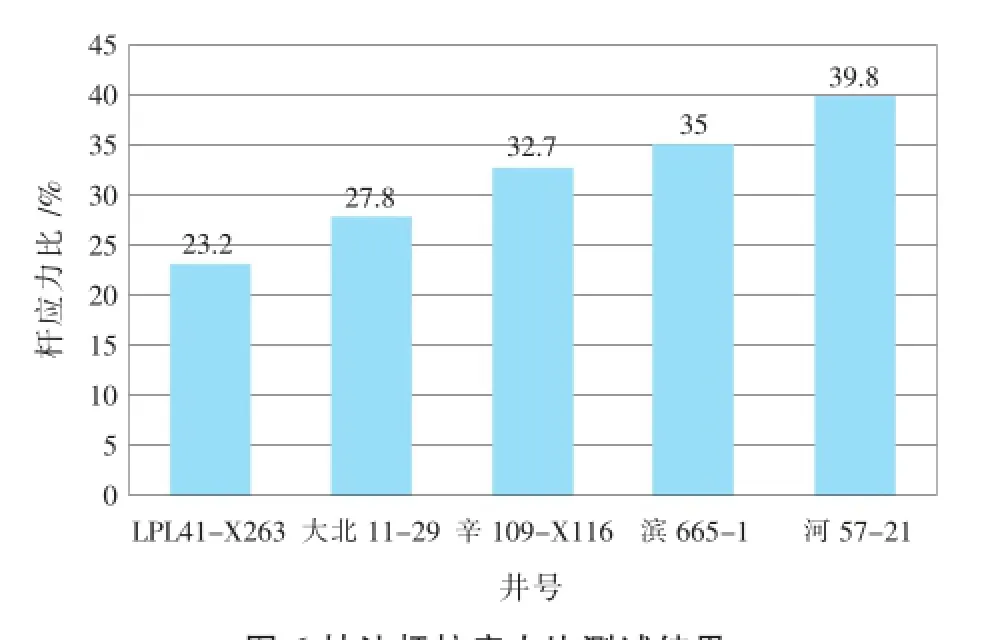

杆应力比是表征抽油杆疲劳强度的重要参数,通过现场经验,杆应力比超60%后,杆断比例大幅上升,如图5所示。

图5 φ56mm泵理论应力与杆断比例关系图

为验证抽油杆质量是否存在问题,小组成员对LPL41-X262等5口因抽油杆断脱导致重复施工的油井所采用的抽油杆,进行了杆柱应力测试,测试结果如图6所示。

由图6可以看出,各油井所用抽油杆的应力比处于20%~40%之间,满足抽油杆使用要求。

结论:“抽油杆材质及制造质量差”为非要因。6.9未及时更换新抽油杆

验证人:黄润晶、于雪林;

验证时间:2013年1月24日~2月25日;

验证地点:部分有杆泵助力深抽施工现场。

若下入的抽油杆经过反复、长时间使用,超过其工作循环次数,易导致疲劳断脱,需要及时更换新抽油杆。

图6 抽油杆柱应力比测试结果

小组成员对车古204-3等7口井的抽油杆选用情况进行了调查,结果见表10。

表10 抽油杆选用情况抽检调查表

由表10可知,在抽检施工井中,下入新抽油杆的情况占90%,选用抽油杆合格率100%,不会影响施工成功率。

结论:“未及时更换新抽油杆”为非要因。

综上所述,影响有杆泵助力深抽技术施工成功率的要因为:负载时串联柱塞与大小泵筒之间的同心度偏差过大、脱接器受深抽井况影响易发生反转解锁、现有防偏磨优化设计软件未考虑三维井眼轨迹影响。

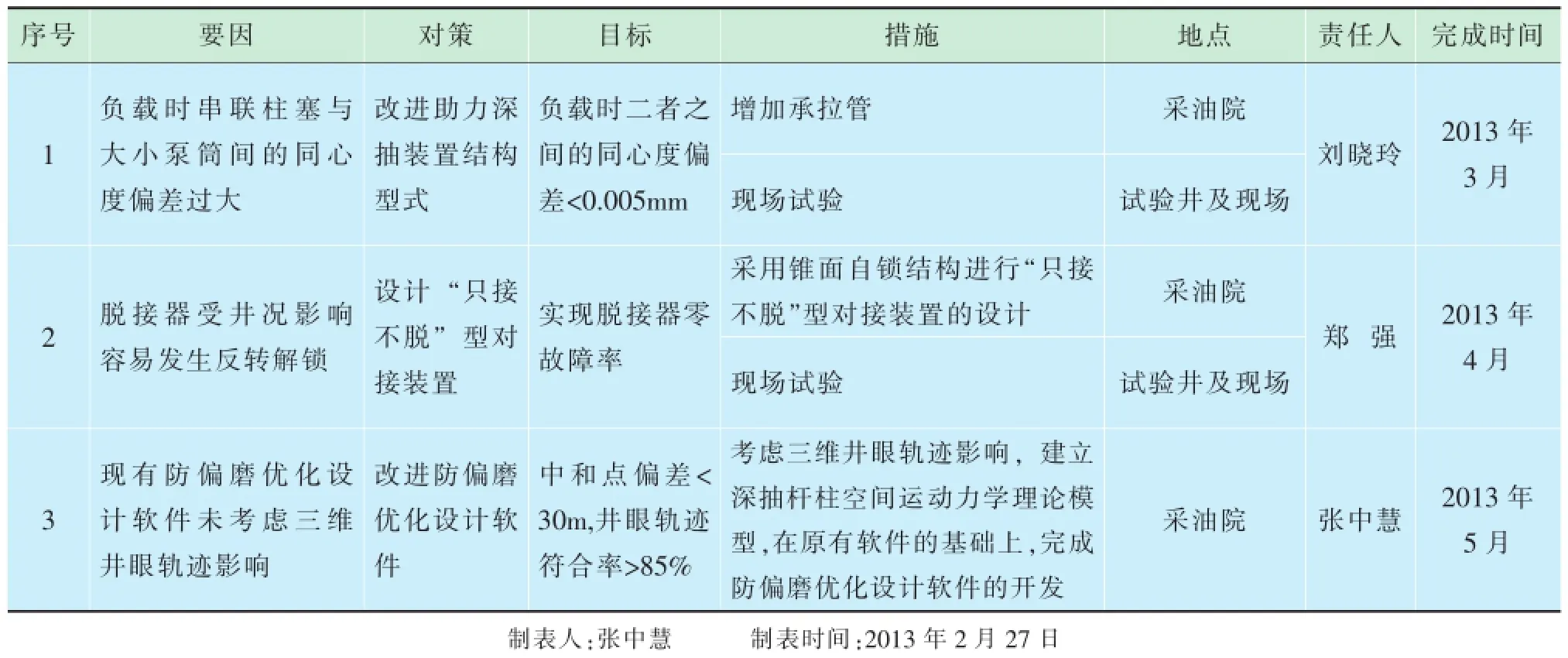

7 制定对策

针对影响有杆泵助力深抽技术施工成功率的3个要因,小组成员制定了相应的对策(表11)。

8 对策实施

根据所制定的对策,小组成员合理分工,配合整体计划,有条不紊地开展了以下工作。

表11 对策表

8.1 对策实施1:改进助力深抽装置结构型式

8.1.1 主要改进工作

根据对策,改进了助力深抽装置结构,形成了一种插入密封式助力深抽装置,如图7所示,主要做了2点改进:

图7 新型组合插入密封式助力深抽装置结构示意图

1)增加承拉管。使泵筒呈悬臂梁状态,不承受拉力,同时增加柱塞同心度。

2)增加组合插入密封结构。采用具有自补偿功能的1道铜环和2道高强度尼龙环形成组合插入密封结构,可提高助力深抽装置的耐摩擦性能和密封可靠性。

8.1.2 实施计划

为了能够按期完成改进工作,制定了箭条图(图8)。

图8中:①、②、③等节点编号表示起点和终点;箭条线①→②→③→④→⑥→⑧→⑨→⑩表示关键的、用时最多的工作,上方文字表示工作内容,下方文字表示时间(天数);其余箭条线表示实际存在的工作。通过制定箭条图,确定了助力深抽装置改进工作的关键路线为:①→②→③→④→⑥→⑧→⑨→⑩,同时将室内试验方案设计、试验工装加工、密封方式优选、密封面加工作为并行作业,将总工期优化为17d,并严格执行,确保改进工作如期完成。

8.1.3 效果验证

实施后,对试制加工的5套新型深抽助力装置负载时的同心度数据进行了测量(表12)。

结果显示,负载时串联柱塞与大小泵筒间的同心度偏差符合率达到100%,措施有效,目标达成。

8.2 对策实施2:设计“只接不脱”型井下对接装置

8.2.1 结构原理

由于采用插入密封式助力深抽装置,杆柱与柱塞对接后无需脱开,为增加连接可靠性,小组成员经过讨论,研制出一种“只接不脱”型井下对接装置。它主要由上接头、对接轴、套筒、锁环、隔环、限位环和下接头组成。该对接装置采用锥面自锁形式,结构简单,连接可靠,工作原理如下:①通过下放抽油杆,对接轴进入套筒内,锁环被撑开;②继续下放抽油杆,当对接轴到达限位环后,锁环恢复原状;③由于套筒内有2道锁环,锁环利用锥角将对接轴锁住,实现了对接。

图8 助力深抽装置改进工作实施计划箭条图

8.2.2 效果验证

经过现场应用证明,采用“只接不脱”型井下对接装置对接成功率高,且对接后不脱开,避免了生产中脱接器释放现象,措施目标达成。

8.3 对策实施3:改进防偏磨优化设计软件

综合考虑三维井眼轨迹对杆柱受力的影响,建立深抽杆柱空间运动力学理论模型,并以VC++为开发平台,结合计算机图形学和OpenGL三维建模技术,在现有软件的基础上,开发了有杆泵井防偏磨优化设计软件。

8.3.1 功能介绍

该软件可根据油井需要,实现以下功能:

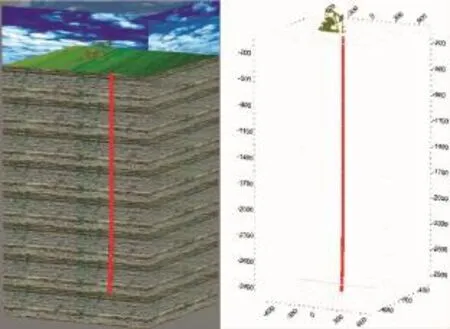

1)三维井眼轨迹的精确描述和可视化仿真。利用OpenGL技术和B样条插值拟合技术,实现了三维井眼轨迹的精确描述和可视化仿真,提高了井眼轨迹分析的直观性与准确性(图9)。

2)三维杆管柱受力及运动状态的可视化仿真。主要包括2部分功能:①三维杆管柱静止状态条件下的轴向力、接触应力等可视化仿真;②三维杆管柱运动状态下的轴向力、接触应力等可视化仿真。

三维管杆运动可视化仿真可直观地分析井下抽油杆管的运动规律,同时为防偏磨方案的制定、优化与修正提供理论依据。

图9 井眼轨迹三维立体图

3)三维井筒内杆管柱静、动态偏磨分析及防偏磨方案优化设计。其主要包括:①三维井筒内静、动态条件下的杆管柱偏磨分析;②添加扶正器、加重杆、抗磨油管等不同措施下的防偏磨方案优化(图10)。

图10 屈曲偏磨点分布图及其三维显示

8.3.2 效果验证

小组应用有杆泵井防偏磨优化设计软件对大北11-29等4口井进行了模拟,结果见表13。

结果显示,模拟中和点与实测中和点偏差较小(<20m),井眼轨迹偏磨符合率在85%以上,对策目标达成。

9 实施效果

9.1 效果评析

按对策实施后,通过与各开发单位充分交流,先后在临41-X115等8口井上进行了前期现场试验(其中替代电泵井1口),现场施工顺利。对8口井的生产情况及连续生产时间统计见表14。

由表14可以看出,各井均正常生产至今并继续平稳运行,最长持续生产时间达到281d,由此验证了本次QC活动的有效性。

9.2 目标实现情况

胜利油田采油院针对改进后的有杆泵助力深抽技术,在河口、纯梁等开发单位进行了推广应用。截至2014年3月,共推广了61口井(其中替代电泵井2口),具体应用情况统计见表15。

从表15可以看出,截至2014年3月,共有4口井出现了返工现象,有杆泵助力深抽技术施工成功率由活动前74.11%增至93.44%,完成了本次QC活动的目标(柱状图略)。

表13 油井偏磨情况模拟结果

表14 对策实施后有杆泵助力深抽技术现场试验情况统计表

9.3 效益分析

通过本次QC活动,改进了有杆泵助力深抽装置,设计了新型井下对接装置,改进了防偏磨优化设计软件。通过以上手段节省了施工时间和作业成本,延长了油井生产周期,取得了良好的经济效益和社会效益。

9.3.1直接经济效益

直接经济效益=收入-成本

=(工具费+设计技术服务费)×井次-加工成本×井次-人工成本-技术研发费用

其中,工具包含助力深抽装置、活动接头、对接装置、高效组合气锚与内流扶正器5种,则:

工具费=31300元+650元+1512元+25480元+388元/个×53个=7.9506万元;

加工成本=14000+430+1250+19500+120×53 =4.154(万元);

直接经济效益=(79506+5000)×57-41540× 57-52500×10-80000≈184.406(万元)。

因此,本次QC活动创直接经济效益184.406万元。

表15 对策实施后有杆泵助力深抽技术应用情况统计表

9.3.2 间接经济效益

通过现场测试分析:

1)对于替代有杆泵井,截至2014年3月,单井平均日增油3.68t/d,累计增油25829.92t,按每吨油售价4580元/t,每吨油成本1820元/t计算,则可获增油效益=增油×(油价-成本)×施工成功率增值=25829.92×(4580-1820)×(93.44%-74.11%)= 1378.05(万元)。

2)对于替代电泵井,平均单井日节电600kW·h,电费按0.7元/(kW·h),则节约电费=600×0.7×(263+ 119)=16.044(万元)。

3)按1口井起下1趟作业管柱费用2.4万元计算,应用的61口井至少可以减少起下管柱作业61× (93.44%-74.11%)≈11趟,则共节省作业支出2.4× 11=26.4万元。

因此,本次QC活动创增油效益1378.05万元,节约支出42.444万元。

9.3.3 社会效益

通过提高有杆泵助力深抽技术施工成功率,可有效节约国家资源、能源,减少污水排放,降低环境污染,社会效益显著。

10 巩固措施

为了有效地巩固QC活动成果,形成良性循环,制定以下巩固措施:

1)广泛开展QC活动,立足现场应用,解决技术难题,发动成员广提合理化建议。

2)申请国家实用新型专利2项《插入密封式深抽助力装置》、《一种井下对接装置》,目前正在审批当中。

3)继续加强井况及应用情况分析,起草并形成标准《有杆泵助力深抽装置》,目前正在申报中。

4)继续建立有杆泵助力深抽技术服务台账,收集资料,跟踪效果,并及时调整工艺措施。

11 总结及下一步打算

本次活动中小组成员群策群力,以数据和事实为依据,运用QC理论和方法,不断进行分析、设计、试验,完成了本课题,达到了预期制定的目标。通过此次QC活动,小组成员的QC技能有了明显提高,并积累了宝贵的经验。

在下次活动中QC小组将围绕“并联式双腔抽油泵的研制”为题开展活动。

■成果点评

优点:选题理由充分,针对症结找原因,通过现场调查、试验、结合理论分析等方法,科学确定要因。对策和措施具体、目标量化。

不足之处:在运用统计工具分析原因时,此环节不能确认某个末端因素是否是要因,所以树图上不能标出具体要因因素。

王梅

2014-09-15