渤海某油田"Y"形生产管柱堵塞器腐蚀原因分析

2014-03-03

(中海油能源发展股份有限公司采油技术服务分公司,天津 300452)

渤海某油田"Y"形生产管柱堵塞器腐蚀原因分析

邢四骏 闫化云 张 颖 马魁菊

(中海油能源发展股份有限公司采油技术服务分公司,天津 300452)

本文对渤海某油田修井作业中发现的被腐蚀的"Y"形生产管柱堵塞器展开研究,从温度、压力、装配要求、生产水、产出气等多方面详细分析了堵塞器工作环境,探讨其腐蚀原因,遂采用线性极化电阻、耦合多电极等方法进行实验验证,提出了解决方案,以期对以后解决类似问题提供借鉴。

"Y"形生产管柱堵塞器 缝隙腐蚀 线性极化电阻 耦合多电极

0 前言

近年来,海上油气田开采过程中大量采用"Y"形生产管柱,这种管柱包括抽油通道和井下测试通道,两者大致呈一个"Y"形,具有不动管柱实现生产、测试和分层采油等多种功能,既能满足自喷生产与停喷后的电潜泵生产要求,又能及时获得生产井的各种动态数据[1]。"Y"形生产管柱在生产时用到生产堵塞器来密封管柱。生产堵塞器直接投放于"Y"形接头工作筒内,具有单流阀作用,可方便进行反循环洗井;同时具有独特外泄压系统,使堵塞器能够在压力平衡状态下进行打捞[2],因此,堵塞器的密封性直接影响油田产量及测井质量。

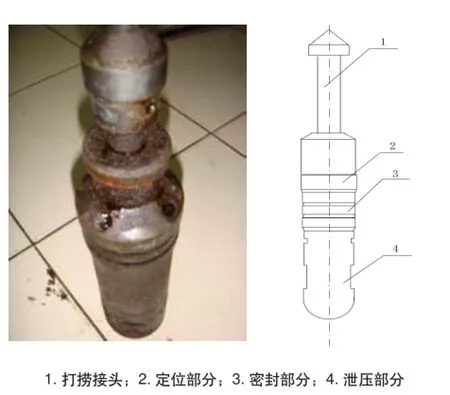

渤海某油田"Y"形生产管柱安装有生产堵塞器,在管柱检修时发现,给管柱憋压,到6MPa后不再上升(正常能到10MPa以上);停增压泵后观察15分钟,管柱压力下降到2MPa。捞出堵塞器后发现堵塞器定位部分、密封部分、泄压部分均发生了不同程度的腐蚀,锥体与密封端面不能完全吻合,直接导致生产管柱压力憋不住,见图1。本文在分析堵塞器工作环境的基础上,探讨腐蚀原因,进行实验验证,提出了解决方案,以期对以后解决类似问题提供借鉴。

1 "Y"形管柱堵塞器作业环境分析

图1 生产堵塞器照片及结构示意图

首先分析该堵塞器的工作环境,堵塞器安装的生产井为定向井,完井井深2580.00米,垂深2576.36米,水深22.20米。通过查阅该井生产管柱图,生产堵塞器在井下1950米左右。此处油管外径为2-7/8",材质为12L13,美国特种钢,属于易加工合金钢,等同于国内Y12Pb。生产堵塞器处工作压力17.56MPa,温度92.69℃。在电潜泵生产过程中,生产堵塞器起到堵塞工作筒的目的。因此,此处堵塞器在生产管中的状态有两种:一种为底部全部浸泡在产液中,处于静止状态,第二种状态为底部处于气相,但有水蒸汽不断产生。

按照中国海洋石油总公司企业标准QH/S 2022-2006 Y型接头使用工艺要求的说明,生产堵塞器与Y形接头工作筒配合时,其配合间隙为圆周上+0.3~+0.4mm;生产堵塞器对Y型接头工作筒密封面的过盈量推荐值圆周上+0.3~+0.4mm,该堵塞器在井筒中的装配示意图见图2。由于生产堵塞器与工作筒之间存在过盈量,当堵塞器全部浸泡在产液中时,借助毛细管效应,含盐水分渗透到堵塞器与工作筒的缝隙中,对堵塞器下部的泄压部分首先产生腐蚀;即使堵塞器没有全部浸泡在产液中而是出于热的湿气中,其腐蚀状况也不容小觑。堵塞器上部的打捞接头部分则完全浸泡在产液中,并处于产液流动状态下,这也是该部分较下部腐蚀严重的原因。这两者腐蚀程度受到水质离子含量及气相CO2、H2S含量组成的影响,遂对水质及气相组分进行分析,分析结果见表1及图3。

图2 生产堵塞器在Y生产管柱中的装配示意图

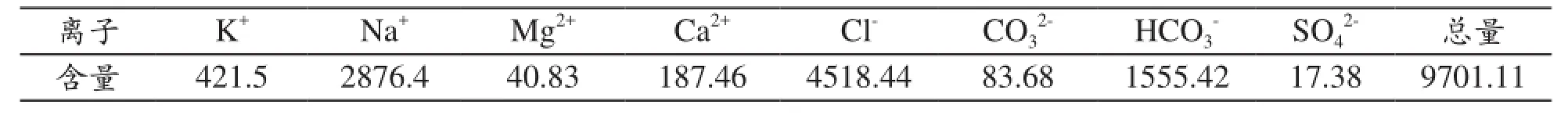

表1 水质分析表单位:mg/L

该井日产液110m3,含水40%~50%,其水质分析见下表1,测试执行标准为SY/T 5523-2000 油气田水分析方法:

该生产水氯离子含量为4518.44mg/L,水型为NaHCO3型,pH为7.8,根据The International Association for the Physical Sciences of the Oceans (IAPSO) 标准里海水的含钠量为10770mg/L ,含氯19354 mg/L,该生产水的钠、氯含量低于海水。天然水中含有的各种可溶性离子中,钙镁等离子含量越低,氯离子、硫酸根离子等含量越高,水的腐蚀性就越强,有水处理工作者对我国普遍存在的几种水质,总结出氯离子高于200±5mg/L、钙离子低于20±4mg/L的水为严重腐蚀性水质[3]。GB50050-2007工业循环冷却水处理设计规范明确规定碳钢间接冷却循环水中氯离子含量要小于1000mg/L,也说明氯离子含量高会产生严重腐蚀。

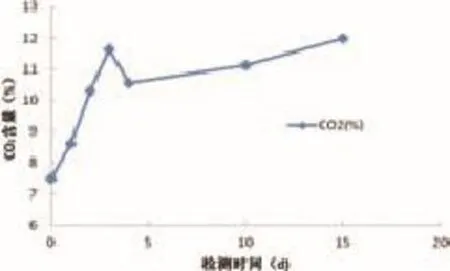

采用Dragerwerk的二氧化碳检测仪测试该井气相CO2气体含量,连续15天对该井CO2监测数据见图3,由图可知CO2含量最终稳定在11%(占总气量的体积浓度)左右,说明该井的CO2含量较高,易引起CO2腐蚀,有文献报道在60~110℃,铁在含CO2的盐水中,表面可生成具有一定保护性的腐蚀产物膜,局部腐蚀较为突出,温度主要对CO2腐蚀产物膜的性质、特征和形貌产生影响,从而影响CO2腐蚀进程[4]。采用碘量法测试产出液中硫化氢检测结果显示硫化氢含量不超过5mg/L,吕文奇等[5]认为水溶液中H2S浓度低于20mg/L时,钢材一般不发生硫化氢应力腐蚀开裂;美国Ohio大学多相流研究所Nesic、Lee K[6,7]等人认为,低量H2S的存在会导致碳钢的CO2腐蚀速率下降,下降原因为当加入H2S后,H2S与铁亲和力较强,优先在铁表面形成硫化物膜,减少铁与CO2反应的活性点,从而降低腐蚀速率。

图3 井口CO2含量监测图

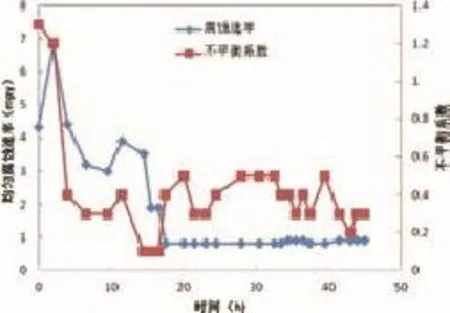

图4 现场产出水中LPR监测结果

2 现场环境腐蚀性实验验证

2.1 现场产出水线性极化电阻(LPR)测试

目前对井下水质的腐蚀测试不能在井下进行。当产液随着生产井管柱产出地层后进入海上平台生产工艺处理系统,在这套处理工艺系统内,能够实现油气水三相的有效分离,此时经过分离的生产污水能包含地层水的腐蚀性因子,如一定的则为井下生产的地层水。在生产平台生产水处理系统分离出的生产水安装线性极化电阻,对产出水连续进行48h监测,以测试该井水质腐蚀性及点腐蚀倾向,试验结果见图4。

在LPR测试中,不平衡系数表示该介质发生局部腐蚀的可能性,不平衡系数变化越剧烈则说明该介质发生局部腐蚀的可能性越大。由图4可看出,现场产出水均匀腐蚀速率随时间延长逐渐下降,下降到1mpy后趋于稳定;但不平衡系数则一直不稳定,变化较快,说明该介质存在较强的局部腐蚀倾向。因此采用耦合多电极测试系统,测试该介质的均匀腐蚀与点腐蚀速率。

2.2 现场采出水耦合多电极测试

耦合多电极测试系统采用全新的检测原理及技术,可实现局部腐蚀定量测量的仪器。该设备包括一支9电极测试探头、一台数据转换存储器。其测试原理为:在耦合多电极矩阵传感器中,装有多个与被测材质相同的微型电极;微型电极之间用绝缘材料分割开,其另一端通过零电阻电流计连接到一个共同的节点上(耦合在一起)。与阳极性质接近的电极表现为金属局部腐蚀时的阳极,与阴极性质接近的电极表现为金属局部腐蚀时的阴极。电流从腐蚀较轻或没被腐蚀的电极通过零电阻电流计流入腐蚀严重的电极(阳极释放出的电子通过零电阻电流计流向阴极),这种电流正是局部腐蚀所导致的微电流,通过直接测量产生的微电流,可定量地确定局部或不均匀腐蚀的速度[8]。

图5 耦合多电极测试均匀腐蚀与最大点腐蚀速率图

在室内进行耦合多电极测试,测试电极材质选用碳钢。实验容器采用2.5L广口瓶,瓶中加入2L实验介质,实验介质为采用表1的水质分析配制的模拟水。第一天实验时,在2L实验介质中通入CO2除氧4h;实验过程中每天早9点开始升温1h后到95℃,同时鼓2h的CO2,保温6h,关闭升温,自然降温,每天一次升降温过程,实验进行4d后的测试结果见图5:

由图5可看出,无论是均匀腐蚀速率还是最大点腐蚀速率均随着温度变化而呈现周期变化,均匀腐蚀速率高温在1.5mpy左右,随着温度降低,均匀腐蚀速率下降,最低降到0.2mpy。最大点腐蚀速率随温度的变化呈现与均匀腐蚀速率相似的周期变化,随温度升高点腐蚀速率升高,最高达到12mpy;随着温度降低,最大点腐蚀速率也下降,下降到一定温度则与均匀腐蚀速率曲线重合,最低降到0.2mpy。说明温度极大的影响了材质的点腐蚀过程,在一定的温度范围内,在现场生产水中以均匀腐蚀为主;温度超过一定范围时发生极严重的点腐蚀。

2.3 现场采出水失重测试

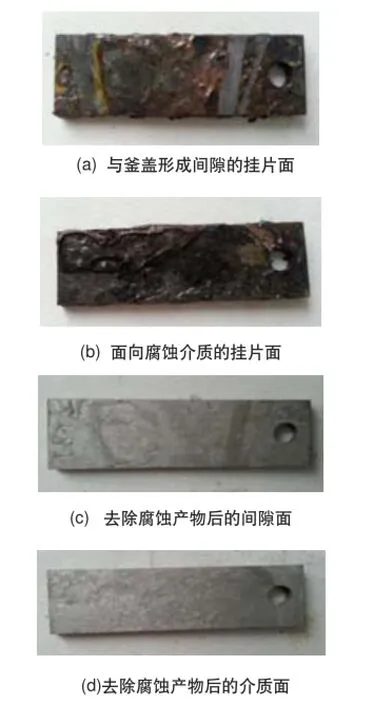

为模拟实验介质对钢试片形成缝隙腐蚀的情形,在动态高温高压釜中进行对应实验。动态高温高压釜溶积为3L,加入介质1.5L分别在液相及气相安装试片,液相垂直安装X65碳钢试片(6177~6179)及不锈钢试片(5540~5542)进行测试;气相试片为X65碳钢,试片编号为(6180~6182),水平安装,在釜盖与试片间人为形成缝隙。实验介质也采用现场模拟水,实验过程中每天早9点开始升温到95℃后保温6h,自然降温,每天一次升降温过程,实验进行7d后的测试结果见表2、气相腐蚀试片照片见图6:

由表2可看出,液相垂直安装的钢试片两种材质都呈现均匀腐蚀,腐蚀不严重;但在气相水平安装的钢试片,则呈现较严重腐蚀,尤其在挂片与釜盖形成的间隙之间,腐蚀产物为黑褐色,在挂片表面突起一层;去除腐蚀产物后观察,其腐蚀形貌为局部台地腐蚀,无明显点蚀,其原因可能是降温过程有助于釜内形成凝析水,凝析水聚集在挂片与釜盖间的缝隙上,形成局部腐蚀。

表2 模拟缝隙腐蚀试片失重测试结果

图6 气相腐蚀试片照片

3 "Y"形管柱堵塞器腐蚀原因

通过对"Y"型管柱堵塞器的作业环境及环境腐蚀性进行分析测试后,可推测"Y"型管柱堵塞器发生局部腐蚀的主要原因是,产出液中的水具有极强的点腐蚀倾向,"Y"堵塞器锚头与其接触端面由于随着压力波动是一种动态,产出液中的水一方面随着生产进行,将堵塞器进行浸泡发生均匀腐蚀;另一方面,在产液不能到达堵塞器下端时,在95℃高温下,生产水形成水蒸汽与产液中的CO2一起,挥发到堵塞器与生产管柱形成的缝隙处,形成凝析水,造成严重的局部腐蚀,形成较深台地腐蚀,其原因可能是接触材质在微区电位的差异或者缝隙的不均匀性造成的;这种局部腐蚀的危害远远大于全浸造成的均匀腐蚀。

4 对策及建议

该生产井"Y"堵塞器腐蚀直接反映出该油田面临的腐蚀问题,生产水具有的强的点腐蚀倾向、较高的CO2含量、较高的作业环境温度都是该油田不可忽视的腐蚀因素,所以需引起作业方的高度重视。

对"Y"接头可和堵塞器接触底部部分可用MPS涂料进行内涂,或进行化学镀,在接头表面形成涂镀层,阻挡其与流体接触,而"Y"堵塞器锚头摩擦部分也可以采用耐磨擦涂料进行处理,防止两部分发生电偶腐蚀。

为防止产出液对油套环空之间的生产管柱外壁及套管内壁的腐蚀,为防止封隔器等可能形成缝隙的井下生产器的腐蚀,可在油套环空之间添加油套环空保护液,其中加入足量的气相缓蚀剂来防止水蒸汽携带CO2造成的局部腐蚀。

[1] 邢洪宪, 刘鹏, 徐荣强等. 海上油田密闭生产完井管柱技术分析[J]. 石油机械, 2008, 36(5): 74-75.

[2] 郑金中, 张成富, 程心平等. 用于Ф177.8mm套管井的Y形生产管柱及配套工具[J]. 石油机械, 2012, 40(9): 62-75.

[3] 张俊玲, 王堃. 高氯离子含量循环水腐蚀控制[C]. 中国精细化工协会第三届水处理化学品行业年会论文集, 2007:100-103.

[4] 周琦, 徐鸿麟, 周毅等. 二氧化碳腐蚀研究进展[J]. 兰州理工大学学报, 2004, 30(6): 30-34.

[5] 吕文奇, 王木乐, 陈书庆等. 浅论油气田开发中硫化氢对钢材的腐蚀及对策[C]. 油井管技术及标准化国际研讨会论文集, 2012:66-70.

[6] Nesic S. LEE K J. The Effect of Trace Amount of H2S on CO2 Corrosion Investigated by using the EIS Technique[C]. Corrosion(05) Houston international TX: NACE, 2005:630.

[7] LEE K J. A Mechanistic Modeling of CO2Corrosion of Mild Steel in the Presence of H2S[D]. PhD Dissertation Ohio University, 2004.

[8] 陈建设, 杨栋, 付东宇等. 耦合多电极矩阵传感器在局部腐蚀监/检测中的应用[J]. 材料与冶金学报, 2008,7(3): 233-238.

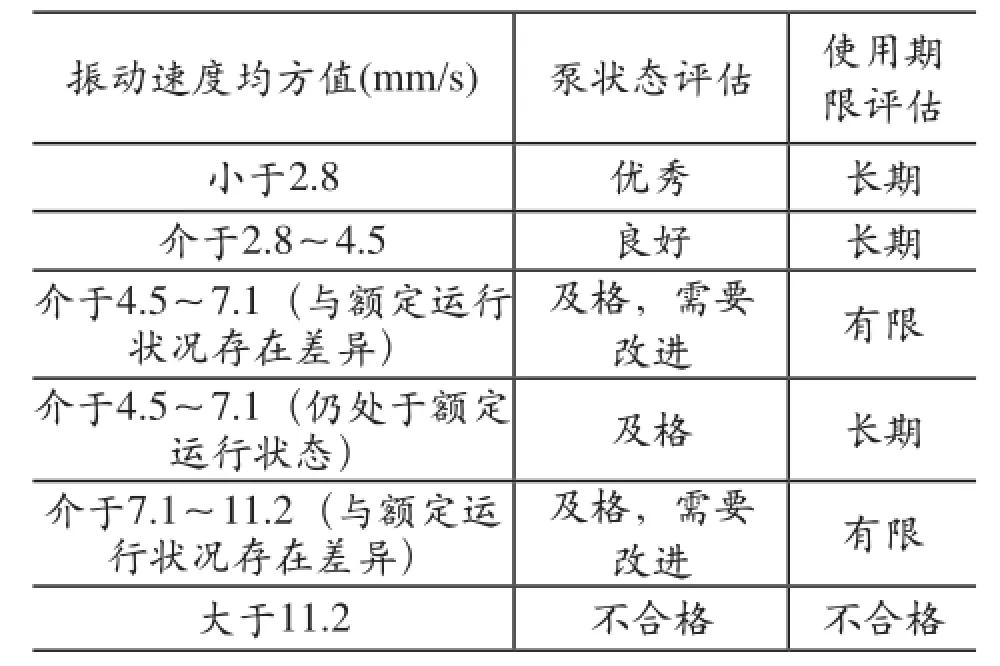

表6 输油泵机组的振动速度值

4 结论和建议

通过借鉴国内外标准,针对提高我国离心泵运行管理标准水平,以及加强标准制修订工作,提出如下建议:

(1)借鉴俄罗斯标准,建议GB 50275和SY 4201.1规定泵与出入口管道的连接要求;

(2)借鉴俄罗斯标准,建议Q/SY GD0028规定泵修理后试运行时间、泵叶轮切削量;

(3)借鉴俄罗斯标准,建议GB 50253补充完善泵房通风方式,以及通风系统检验周期和控制逻辑关系;

(4)借鉴俄罗斯标准,建议Q/SY GD0028补充完善泵运行控制参数、禁止启动泵的情形、泵紧急停车的情形、泵基础下陷情况监测、泵检测维修周期和评估泵容许汽蚀余量等内容;

(5)建议进一步研究API Std 682中使用水、丙烷、20%氢氧化钠溶液和煤油四种介质测试密封是否合格的试验程序的适用性;

(6)借鉴美国标准,建议针对轴承箱和泵轴分别进行振动幅度和速度的限制,以及超出泵额定工作区情况下泵振动的允许增加值。(作者单位:中石化胜利油田采油工程处)

参考文献

[1] 何立新, 靳新卫. KDY型输油泵运行故障分析及改进措施[J]. 油气储运, 2007, 26(9): 51-52.

[2] 游天明. 苏尔寿泵机组故障分析与处理[J]. 中国设备工程, 2009, (10): 23-25.

[3] 王曙光, 刘聚昌. 浅谈输油泵的使用管理[C]. 第一届石油装备学术交流年会, 张家界, 1996年7月, 44-49.

Corrosion Analysis of Sealed-production Plug for Y-tool in Bohai oilf i eld

XING Si-jun, YAN Hua-yun, ZHANG Ying, MA Kui-ju

(CNOOC-ETS-Oilf i eld Technology Services Co. 300452, Tianjin China)

Sealed-production plug for Y-tool is used in Y-production string in the Bohai oil fi eld that was corroded in the work process. Corrosion cause analysis were studied such as temperature, pressure, oilfield produced water, CO2, H2Sand installation etc. They were observed and analyzed using LPR, CMAS and Weight loss test method. Solutions were offered as well which can deal with similar problems.

sealed-production plug for Y-tool; crevice corrosion; linear polarization resistance(LPR); coupled Multi-electrode arrays Sensors (CMAS)

TE98

A< class="emphasis_bold">文章编号:1008-7818(2014)03-0079-05

1008-7818(2014)03-0079-05

邢四骏,男,工程师,主要从事油气田开发工作。