热老化对AP1000主泵泵壳动态断裂韧性影响研究

2014-03-03李世伟余伟炜蒙新明陈巍峰

李世伟,余伟炜,蒙新明,薛 飞,陈巍峰

(1.中核核电运行管理有限公司,浙江 海盐 314300;2.苏州热工研究院有限公司,江苏 苏州 215004;3.清华大学材料科学与工程系,北京 100084;4.天津大学化工学院,天津 300072)

热老化对AP1000主泵泵壳动态断裂韧性影响研究

李世伟1,余伟炜2,蒙新明2,薛 飞3,陈巍峰4

(1.中核核电运行管理有限公司,浙江 海盐 314300;2.苏州热工研究院有限公司,江苏 苏州 215004;3.清华大学材料科学与工程系,北京 100084;4.天津大学化工学院,天津 300072)

为研究热老化对AP1000主泵泵壳的制造材料——铸造奥氏体不锈钢CF8的动态断裂韧性的影响,采用夏比预裂纹试样,利用示波落锤冲击试验系统研究材料动态断裂韧性随老化时间的变化规律。试验结果表明:400℃下的加速热老化使主泵泵壳材料产生明显的脆化效应,降低材料断裂所需消耗的能量;热老化导致材料动态裂纹扩展阻力曲线下降,对应的动态断裂韧度下降,但在热老化前期短时间内阻力曲线下降程度较大,而在热老化时间>500h后降幅逐渐减小,出现老化饱和迹象。

铸造奥氏体不锈钢;泵壳;热老化;动态断裂韧性

0 引 言

在核岛一回路系统中,主泵负责将反应堆堆芯中产生的热量传递给蒸发器二回路侧给水,属于核一级设备。泵壳作为主泵的承压主体,其主要作用是将工作介质引向叶轮和汇集由叶轮流出的介质,并把介质的大部分动能转化为压能。由于主泵长期在高温、高压和放射性环境下工作,核主泵泵壳主要承受工作压力和热载荷,其结构完整性对于核主泵长期安全、可靠运行具有重要意义。对于AP1000主泵而言,选择铸造奥氏体不锈钢类泵壳会面临热老化问题,长期工作会导致泵壳材料的韧性下降,从而对主泵结构带来安全隐患。在结构设计中,断裂力学参数的引入将会大大提高结构件的安全性和可靠性。目前工程中应用的断裂力学参数——断裂韧性,主要适用于静态或准静态的工况。而泵壳在工作中多受动态载荷的影响,如热冲击、振动载荷等。因此,动态断裂韧性是决定泵壳性能的重要参数之一。关于动态断裂韧性的测定,目前尚无统一认识和实验方法。由于传统测试技术受限于加载率较低的影响,目前动态断裂测试主要包括HOPKINSON压杆法(SHPB)和落锤/摆锤冲击实验法。C.H.Popelar[1],李玉龙[2]、F.Gálvez[3]等利用SHPB技术实施三点弯曲试验方法,研究了几种钢材的动态断裂韧性;David L. Rudland[4]、J.P.Tronskar[5]等采用示波冲击方法对几种典型的结构钢断裂性能做了研究。研究结果显示,上述两种方法均可以较好地表征材料的动态断裂特性,但由于示波冲击方法操作简单,并可详尽描绘动态断裂过程,因此许多研究者均采用预裂纹示波冲击试验来研究钢材的动态断裂韧性,而ASTM E1820—2013《断裂韧性测量的标准实验方法》[6]附录中也推荐采用该类方法。本文基于示波冲击方法,研究了AP1000主泵泵壳在加速热老化环境下材料动态断裂韧性的变化,从而为泵壳的设计以及材质评估提供参考。

1 试验材料与方法

1.1 试验材料

AP1000主泵的制造材料牌号为CF8,属于铸造奥氏体不锈钢,其主要化学成分和力学性能如表1、表2所示。该材料具有α+γ的两相组织结构,因而其性能兼有奥氏体不锈钢和铁素体不锈钢的特点。与铁素体不锈钢相比,α+γ双相不锈钢的韧性高、脆性转变温度低,其耐晶间腐蚀性能和焊接性能均得到了显著提高,且保留了铁素体不锈钢热导率高、线膨胀系数小等特点。与奥氏体不锈钢相比,其强度较高,特别是屈服强度。CF8铸造奥氏体不锈钢的金相组织如图1所示,铁素体主要呈岛状分布在奥氏体基体之上,其含量为18%。

1.2 试验方法

鉴于压水堆核电站一回路的运行温度范围为288~327℃,为研究其长期服役时热老化对泵壳断裂韧性的影响,本文根据Arhenius定律(式(1))采用加速热老化的方法研究热老化对材料特性的影响,加速热老化的实验温度为400℃,且在井式回火炉中进行,加热时间分别为500,1000,3000h。

表1 试验材料化学成分

表2 试验材料基本力学性能

图1 CF8金相组织图

式中:k——反应速度常数;

Ea——激活能;

T——绝对温度。

当温度升高至400℃,时间为3 000 h时老化作用等效于服役温度下的服役时间20年。

在完成热老化试验后,将坯料加工成10 mm×10 mm×55 mm的预裂纹Charpy试样,具体尺寸如图2所示。

图2 试样尺寸图(单位:mm)

根据ASTM E1820—2013[6]标准,采用MTS 810疲劳试验机对试样通过加/卸载柔度法预制裂纹,控制试样裂纹长度与宽度比率(a/w)为0.50;动态断裂韧性试验则采用INSTRON Dynatup 9250HV落锤冲击试验机,该设备具有响应快、精度高、安全可靠的特点,最大冲击速度可达20m/s。通过设定不同的初始冲击高度(能量)等级,实现多试样法测试目的,并依托仪器化自动采集系统,记录在冲击过程中试样由开始到断裂过程的载荷-挠度曲线。图3为典型的冲击载荷-挠度曲线,依照GB/T 19748—2005《钢材复比V型缺口摆镜冲击试验 仪器化试验方法》[7]的规定,可以从示波曲线中获得材料的很多特征参数,包括能量参数(裂纹形成功Wi、裂纹扩展功Wp、总冲击能量Wt)、载荷参数(动态屈服载荷Fgy、动态最大载荷Fm)等,这些特征值可以反映出材料的强韧性配比。

对断裂后试样采用VHX-1000超景深三维显微镜观察、测量、记录试样断口形貌的相关信息。

图3 冲击特征值确定示意图

2 试验结果与讨论

2.1 冲击断裂曲线

图4、图5分别为预裂纹试样在不同初始冲击能量作用下载荷-挠度曲线以及对应的试样变形图。当材料未老化初始冲击能达到80 J时,试样才表现为完全断裂;而对于老化3000h后,试样达到相同的变形量仅需要>40J冲击能量(见图4(b))。在达到相同的变形量下所需冲击能量的降低,说明材料发生了脆化效应。

在相同老化状态下,随着初始冲击能逐渐降低,试样变形挠度逐渐减小,此时对应于图5中试样变形率也随之降低,相应的裂纹扩展量也呈下降趋势,但断裂模式一直对应于GB/T 19748—2005《钢材复比V型缺口摆镜冲击试验仪器化试验方法》的Type IV,即稳态扩展型。图4(b)对应为相同初始冲击能下不同老化状态预裂纹试样的断裂曲线。从整个时效3000h阶段内的冲击载荷-挠度曲线类型来看,材料的断裂方式并未因热老化效应而发生明显变化,始终属于稳态裂纹扩展型,但随热老化时间的增加,材料的韧性下降,表现为冲击挠度的大幅增大,以及裂纹扩展量的增加。

2.2 冲击特征值

图4 试样冲击载荷-挠度曲线

在冲击示波曲线图3中,Charpy试样在经历屈服点后产生了一段显著的塑性变形,塑性变形区域由锤刃-试样加载点传递到缺口根部。与拉伸试验应力-应变曲线上均匀延伸段相类似的是,仪器化冲击力-位移曲线塑性变形段的散点可以由幂指数函数拟合,如式(2)所示的这一幂指数关系通常被称为“关键曲线”(key curve,KC)函数。

式中:P——载荷;

W——试样宽度;

b0——原始韧带尺寸,b0=W-a0,a0为裂纹深度;

D——加载点位移;

m、K——常数。

图5 试样变形比较

动态屈服力Fgy即定义为弹性段与KC曲线的交点,对应的动态屈服应力σyd,σmd由式(2)[8]获得。相应的动态应力指标随老化时间的变化关系如图6所示。从图中看出,表明随着老化时间的延长,动态应力均随之降低,该结论与静态应力的变化趋势恰恰相反[9],这可能是应力加载速率对材料强度的影响更为突出所致。

图6 动态应力随老化时间变化曲线

2.3 断口形貌

对于奥氏体不锈钢,无法采用加热着色法进行裂纹前缘的勾勒,因此在试验完成后,用着色剂对试样断口进行处理,然后在液氮环境下将试样打断,获得试样断口形貌。在量取裂纹扩展长度后,再用酒精将着色剂清理完毕后测量对应的预制裂纹长度。

图7为40J的落锤冲击能量下,不同老化阶段试件的断口形貌图。由图4可知,未经过热老化处理的试样裂纹扩展较小,而经过热老化处理的试件中,试件的裂纹扩展长度较大。该结论可以从图7得到验证,原始态(图7(a))的试样发生了较大的塑性变形,侧膨胀较大,但对应的裂纹扩展量(着色面积)较小;随着老化时间的延长,侧膨胀值逐渐降低,裂纹扩展量逐渐较长,韧性断裂特征减少,说明热老化作用影响下,材料的韧性降低,导致裂纹扩展阻力变小,相应的同等冲击能量下裂纹扩展量增大。

图7 试样断口形貌图

2.4 动态断裂韧性

动态弹塑性断裂韧度J积分依据ASTM E1820—2013[6]的附录A17推荐程序计算。

图8显示材料在老化前后的动态裂纹扩展阻力曲线均满足幂律关系。试样经历老化后,其裂纹扩展阻力曲线呈下降趋势,且在老化前期,即500h以内阻力曲线下降趋势较为明显,而后续老化逐渐出现饱和趋势。

图8 动态裂纹扩展阻力J-Δa曲线图

动态断裂韧度JQ被定义为0.2 mm钝化线偏置线同J-Δa阻力曲线的交点所对应的J积分值。钝化线反映了裂纹尖端发生钝化的程度,在JQ测试中起着重要作用。最初的钝化线方程是在Landes等[10]的半圆形裂尖钝化模型假设以及Dawes[11]关于J积分与裂尖张开位移δ的关系研究的基础上提出的,表示为

式中σgd为动态流变应力,对应(σyd+σmd)/2。

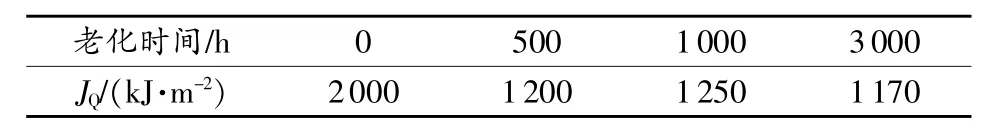

在各老化状态下材料的动态断裂韧度JQ对应结果如表3所示。尽管热老化导致材料的韧性下降,但鉴于奥氏体不锈钢的强韧性,依照ASTM E1820—2013[6]对断裂数据有效性的检验要求,在冲击试样尺寸条件下仍无法获取JIC。

目前,已有许多学者在微观上对铸造奥氏体不锈钢的热老化机理进行大量研究,如王毓[12]、刘振亭[13]和加文哲[14]等通过研究发现,铸造奥氏体不锈钢在热老化过程中显微组织形态无明显变化,但亚结构发生了明显改变。奥氏体基体在热老化初期有大量位错缠结及高密度的层错,随热老化时间的增加,基体中的位错缠结程度明显减轻,层错数量大大减少,在位错、相界及晶界上有析出物出现,铁素体相内出现调幅分解,并且认为铁素体相内出现的调幅分解是造成材料热老化脆化的主要原因。

表3 动态断裂韧度结果汇总

3 结束语

通过对3代AP1000主泵泵壳材料铸造CF8不锈钢进行长时热老化试验,并采用预裂纹试样的动态断裂韧性试验进行表征,可得出以下结论:

1)400℃加速热老化导致主泵泵壳材料发生明显的脆化效应,导致材料发生完全断裂时所需初始冲击能量大幅下降。

2)随着热老化时间的增加,主泵泵壳材料的动态应力σyd、σmd均随之降低。

3)热老化导致材料动态裂纹扩展阻力曲线下降,在老化前期(即500h以内)阻力曲线下降趋势较为明显,后续老化材料逐渐出现饱和迹象。

[1]Popelar C H,Anderson C E,Nagy J A.An experimental method for determining dynamic fracture toughness[J]. Experimental Mechanics,2000,40(4):542-561.

[2]李玉龙.利用三点弯曲试样测试材料起裂韧性的技术展望[J].稀有金属材料与工程,1993,22(5):12-18.

[3]Galvez F,Cendon D,Garcia N,et al.Dynamic fracture toughness of a high strength armor steel[J].Engineering Failure Analysis,2009(16):2567-2575.

[4]Rudlanda L D,Wang Y Y,Wilkowski G,et al.Chara cterizing dynamic fracture toughness of linepipe steels using the pressed-notch drop-weight-tear test specimen [J].Engineering Fracture Mechanics,2004,71(16-17):2533-2549.

[5]Tronskar J P,Mannan M A,Lai M O.Measurement of fracture initiation toughnessand crack resistance in instrumented Charpy impact testing[J]. Engineering Fracture Mechanics,2002(69):321-338.

[6]ASTM E1820—2013 Standard test method for measurement of fracture toughness[S].

[7]GB/T 19748—2005钢材 夏比V型缺口摆锤冲击试验仪器化试验方法[S].北京:中国标准出版社,2005.

[8]Server W L.General yielding of charpy V-notch and precracked charpy specimens[J].J.Engng Mat.Tech. Trans.ASME,1978(100):183-188.

[9]蒙新明,耿波,余伟炜,等.热老化对核电主管道材料拉伸性能影响[J].西安工业大学学报:自然科学版,2009,29(4):335-341.

[10]Landes J D.The blunting line in elastic-plastic fracture[J]. Fatigue&Fracture of Engineering Materials&Structures,1995,18(11):1289-1297.

[11]Dawes M G.Elastic-plastic fracture toughness concepts based on the COD and J-integral concepts[M]. American Society for Testing and Materials,1970:307-333.

[12]王毓.核电用铸造双相不锈钢热老化行为研究[D].西安:西安工业大学,2009.

[13]刘振亭,刘江南,高巍,等.热老化对铸造双相不锈钢管道亚结构的影响[J].热加工工艺,2010(18):65-68.

[14]加文哲.核电一回路铸造双相不锈钢热老化机理研究[D].西安:西安工业大学,2012.

Thermal aging effect on dynamic fracture toughness of AP1000 main pump casing

LI Shi-wei1,YU Wei-wei2,MENG Xin-ming2,XUE Fei3,CHEN Wei-feng4

(1.CNNC Nuclear Power Operations Management Co.,Ltd.,Haiyan 314300,China;2.Suzhou Nuclear Power Research Institute,Suzhou 215004,China;3.Department of Materials Science and Engineering,Tsinghua University,Beijing 100084,China;4.School of Chemical Engineering and Technology,Tianjin University,Tianjin 300072,China)

In order to investigate the effect of thermal aging on dynamic fracture toughness of cast austenitic stainless steel typed CF8 material,which is used as the AP1000 main pump casing material,a series of falling weight impact test was conducted on pre-crack specimens.Test results show that there is an obvious embrittlement effect on this steel when it was aged at 400?C for up to 3 000 hours.During the impact process,the absorbed energy decreases with the aging time increases.In addition,dynamic crack growth resistance curve descends,and it is found that there is a great descending in the early aging stage,while the amplify decreases after aged 500 hours when a saturation occurs.

cast austenitic stainless steel;pump casing;thermal aging;dynamic fracture toughness

TG115.5+7;TL353+.11;TG142.79;TM930.114

:A

:1674-5124(2014)05-0130-05

10.11857/j.issn.1674-5124.2014.05.034

2014-01-28;

:2014-03-27

国家科技重大专项(2011ZX06004-009-08)江苏省国际科技合作计划项目(BZ2012026)

李世伟(1973-),男,福建莆田市人,高级工程师,主要从事核电厂在役检查和无损检测技术管理工作。