-60目铜矿加温搅拌浸出试验研究

2014-03-02赵贺永肖月华曾桂忠刘予成

赵贺永,肖月华,曾桂忠,刘予成

(文山学院 化学与工程学院,云南 文山 663000)

-60目铜矿加温搅拌浸出试验研究

赵贺永,肖月华,曾桂忠,刘予成

(文山学院 化学与工程学院,云南 文山 663000)

某高含泥氧化铜矿,通过水洗矿石分级后,对-60目的铜矿进行搅拌浸出,通过试验得出最佳条件:搅拌时间1.5 h、液固比5∶1、温度60 ℃、硫酸浓度60 g/L,在最佳条件下做验证试验,浸出率达到60%。

加温搅拌;浸出;浸出率;铜矿

某铜矿湿法厂设计产量为每年生产电积铜2000 t,即确定了通过洗矿分级后针对不同粒级分别处理的方案:1 mm以上颗粒矿入堆;-1 mm进行搅浸。堆浸—萃取—电积工艺已经正式生产,在堆浸实现连续生产的情况下,洗矿、分级系统分离出的泥矿也不断堆积,现在储存在料液池的下方,处于尾矿坝的范围内,由于储存池的容积有限以及尾矿坝液面的上升,这些泥矿的处理正变得越来越急切,而且这部分泥矿的铜品位相对较高,从提高资源回收率方面来说,也是亟需处理的。因此,实现泥矿搅拌浸出势在必行。

1 矿石性质

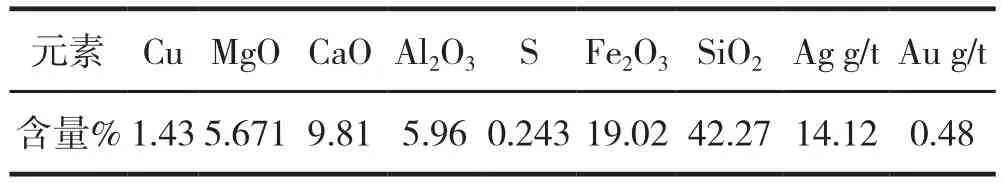

试样矿石主要化学成分分析见表1,矿石含有大量的赤铁矿,铁含量高,氧化钙、氧化镁等耗酸物质含量高。

表1 矿石化学成分

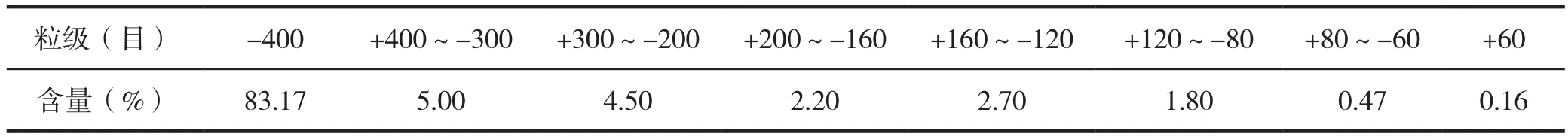

试验矿石经过筛析,得出矿石的粒级分布见表2,可以得出-400目以下的矿石占的比重非常大,矿石几乎成泥状。

表2 筛分分析

矿石的物相分析见表3,可以得出,矿样氧化率为61.09%,原生硫化铜33.83%,次生硫化铜5.08%。

表3 矿石物相组成

2 试验

2.1 试样采集及制备

试验矿浆是在某铜矿临时坝塘采集,然后人工烤干,作为试验的备用矿石。

2.2 试验装置

试验所需要的试验装置主要有:烧杯2000 mL、搅拌机、玻璃棒、移液管、量筒(带刻度)、恒温箱等。

2.3 试验条件[1-6]

姚高辉、武俊杰[5-6]等为了确定铜矿搅浸工艺参数最优组合,进行了高含泥氧化铜矿浸出性能试验研究。主要通过搅拌浸出的条件试验,考察了温度、硫酸浓度、液固比等条件对铜浸出过程的影响规律。本文参考前人的研究,进行如下条件试验:

(1)温度60 ℃、按4∶1的液固比,硫酸浓度60 g/L、加温浸出时间分别为:0.5 h、1 h、1.5 h、2 h试验,得出最佳浸出时间。

(2)根据得出的最佳浸出时间,按液固比3∶1、4∶1、5∶1、6∶1,温度60 ℃,硫酸浓度60 g/L进行试验,得出最佳液固比。

(3)根据试验得出的最佳时间、最佳液固比、温度60 ℃,按硫酸浓度40 g/L、50 g/L、60 g/L、70 g/L进行试验,得出最佳硫酸浓度。

(4)根据试验得出的最佳时间、最佳液固比、最佳硫酸浓度,按温度40 ℃、50 ℃、60 ℃、70 ℃进行试验,得出最佳温度。

(5)根据得出的最佳浸出条件进行三组综合验证试验。

3 试验结果及分析

3.1 搅拌时间的选择

试验固定条件:试料100 g、温度60 ℃、硫酸浓度 60 g/L、液固比 4∶1。试验结果见图1。

图1 搅拌时间的试验

实验结果表明:试验时间从0.5 h至1 h变化时,浸出率上升比较快,从1 h至1.5 h时,浸出率变化缓慢, 从1.5 h至2 h时,浸出率基本无变化,综合考虑确定搅拌时间为1.5 h。

3.2 液固比的选择

试验固定条件:试料100 g、温度60 ℃、硫酸浓度60 g/L、搅拌时间1.5 h。试验结果见图2。

图2 液固比的试验

结果表明:随着液固比的增加,浸出率也随之增加,但液固比从5∶1~6∶1时,浸出率基本无增加,试验确定液固比为5∶1。

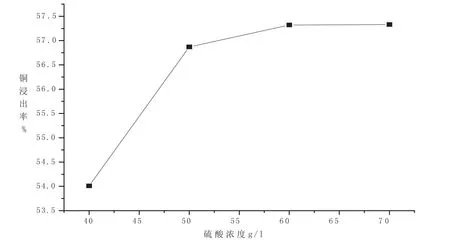

3.3 硫酸浓度的选择

试验固定条件:试料100 g、温度60 ℃、搅拌时间1.5 h、液固比5∶1。试验结果见图3。

图3 浸出剂浓度的试验

结果表明:硫酸浓度由40 g/L到60 g/L变化时浸出率增加幅度比较大,由60 g/L到70 g/L时随着浓度的增加浸出率没多大的变化,所以选择硫酸浓度60 g/L。

3.4 加热温度的选择

试验固定条件:试料100 g、硫酸浓度60 g/L、搅拌时间1.5 h、液固比5∶1。试验结果见图4。

图4 加热温度的选择

结果表明:加热温度由40 ℃到60 ℃变化时浸出率增加幅度比较大,由60 ℃到80 ℃时随着温度的增加浸出率没多大的变化,所以选择加热温度为60 ℃。

3.5 试验结果及分析

(1)在试料100 g、温度60 ℃、硫酸浓度 60 g/L、液固比 4∶1条件下。通过搅拌时间的选择试验,确定搅拌时间为1.5 h。

(2)在试料100 g、温度60 ℃、硫酸浓度60 g/L、搅拌时间1.5 h条件下。通过液固比选择试验,确定液固比为5∶1。

(3)在试料100 g、温度60 ℃、搅拌时间1.5 h、液固比5∶1条件下。通过浸出剂浓度选择试验,确定硫酸浓度60 g/L。

(4)在试料100 g、硫酸浓度60 g/L、搅拌时间

1.5 h、液固比5∶1条件下。通过加热温度选择试验,确定加热温度60 ℃。

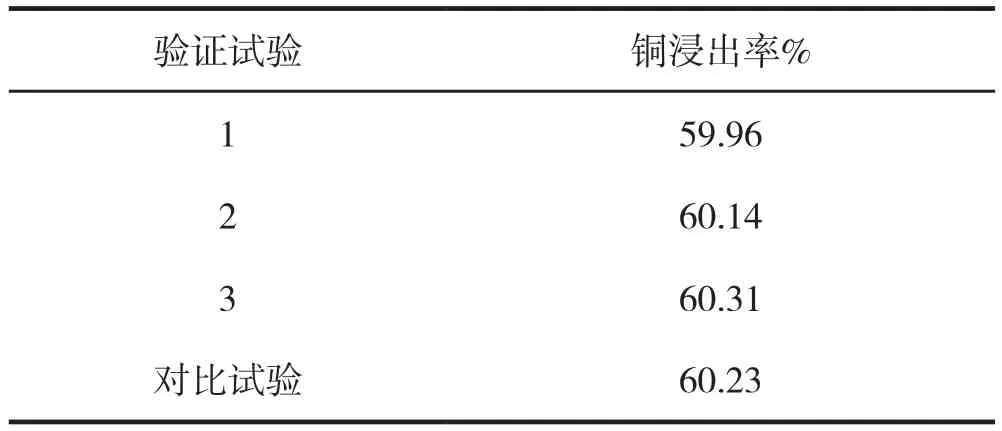

3.6 验证试验

根据以上试验得出的最佳条件:搅拌时间1.5 h、液固比5∶1、硫酸浓度60 g/L、温度60 ℃,用试料100 g进行验证试验。试验结果见表4。

表4 最佳条件下的验证试验与对比试验

通过上表可以看出,在最佳试验条件下,试验重现性较好,建议在生产中选择参数如下:温度60℃、搅拌时间1.5 h、液固比5∶1、硫酸浓度60 g/L。

4 结论

通过对-60目铜矿进行搅拌浸出,搅拌时间、液固比、硫酸浓度、温度条件的选择及验证试验,得出最佳浸出条件为:搅拌时间1.5 h、液固比5∶1、硫酸浓度60 g/L、温度60 ℃,浸出率60%左右。

[1] 赵贺永,李丽红. 不同分维值的铀矿浸出研究[J]. 有色金属:冶炼部分,2013(5):44-46.

[2] 潘兆科,刘志河. 矸石破碎块度的分形性质及计算方法[J]. 太原理工大学学报,2004(2):115-117.

[3] 张晓文,唐泉,李凌波,等. 赣州铀矿某矿石高柱浸出性能研究[J]. 中国矿业,2003(8):62-64.

[4] 王小波,李广悦,钟永明,等. 某铀矿床矿石高柱浸出性能研究[J].中国矿业,2009(12):72-75.

[5] 姚高辉,严佳龙,王洪江,等. 高含泥氧化铜矿加温搅拌浸出试验研究[J]. 中国科技论文在线,2010(11):855-860.

[6] 武彪,刘学,武名麟,等. 高含泥氧化铜矿搅拌浸出试验研究[J]. 稀有金属,2012(6):953-957.

An Experiment Study of Heat Stirring and Leaching of-60 Mesh Copper

ZHAO He-yong, XIAO Yue-hua, ZENG Gui-zhong, LIU Yu-cheng

(School of Chemistry and Engineering, Wenshan University, Wenshan 663000, China)

The paper obtains the optimum conditions for-60 Mesh copper are mixing time 1.5h, liquid-solid ratio 5∶1, temperature 60 °, the concentration of sulfuric acid 60g/l through washing and grading an ore mud copper oxide. Under the best conditions leaching rate reaches 60%.

Heating stirring; leaching; leaching rate

TF111.3

A

1674-9200(2014)03-0034-03

(责任编辑 张 铁)

2014-03-18

云南省教育厅科研基金项目“某铜冶炼企业电炉铜渣铜铁综合回收试验研究”(2013Y587);文山学院校级基金项目“真空蒸馏法从粗锌中提取铟”(13WSY05)。

赵贺永(1978-),男,河南开封人,文山学院化学与工程学院采矿工程师,硕士,主要从事溶浸采矿研究。