钢铁行业高温烟气余热利用的研究与实践

2014-02-28彭起

彭起

(中冶南方工程技术有限公司冷轧事业部,湖北武汉430223)

热电

钢铁行业高温烟气余热利用的研究与实践

彭起

(中冶南方工程技术有限公司冷轧事业部,湖北武汉430223)

介绍某钢铁厂硅钢连续退火生产线中高温烟气余热利用系统,将冷轧生产线工业炉产生的废气余热用于带钢干燥过程,减少了高温烟气排放,同时节约了蒸汽等能源耗量。详细分析了该系统设备选型及运行参数选择方法,并结合实际介绍了该系统在运行控制及操作维护等方面的经验和技巧。

钢铁;节能;高温烟气;余热利用;高温水

1 引言

冶金企业从原料、烧结到炼铁、炼钢以及轧钢的生产过程中产生大量含有可利用热量的废气、废水、废渣,同时在各工序之间存在着含有可利用能量的中间产品和成品。充分回收和利用这些能量,是企业现代化程度的标志之一[1]。本文将介绍某钢铁厂轧钢生产中工业炉设备产生的高温烟气余热利用系统。

2 设计选型

2.1 工程简介

该工程为某钢铁厂硅钢连续退火生产线,其中连续加热和均热炉是钢铁企业中耗能较多的设备,其热效率一般只有20%~30%,约有70%~80%的热量散失,在这些散失的热量中,被烟气带走的热损失约占30%~35%。本工程在设计中采用一套余热利用系统回收退火炉余热,用于供1#热风干燥器使用,以替代以往所使用的蒸汽。

由于本工程中热源(PH/NOP排烟系统)与用户端(热风干燥器)之间距离较长,大概100 m,若在热源处直接将空气加热后输送到用户点会产生较大的热损失。根据实际情况,本系统采用高温水为热媒,首先通过气-水换热器将循环水加热至100℃以上的高温水,再由高温水通过水-气换热器将空气加热至指定温度。

本套高温烟气余热利用系统(以后简称系统)所需设备有:循环水泵(1用1备);自动稳压装置,包括稳压罐,加压水泵,脱盐水箱等;热源端气-水换热器;用户端水-气换热器;相关管道、管件、阀门等。考虑到高温水输送过程中可能发生溶氧腐蚀,各类管材、管件材质不应低于不锈钢SUS304。

本工程中热源端及用户端参数如下:

热源端(PH/NOP排烟系统):

烟气温度Ty1=350℃;烟气流量Fy=13000 m3/h

用户端(热风干燥系统):

空气最低温度Tk1=5℃;空气流量Fk=18000 m3/h;空气出口温度Tk2=120℃

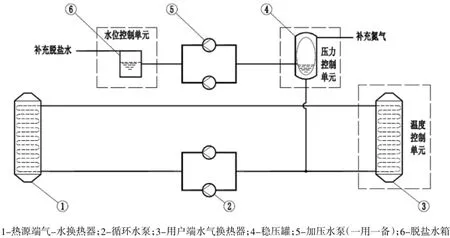

系统流程简图见图1。

图1高温烟气余热利用系统流程简图

2.2 设计计算

2.2.1系统所需热量与烟气出口温度

在本工程中,根据工艺专业的要求,热风干燥器选用风机的风量Fk=18000 m3/h。取空气参数如下:

空气密度:ρk=1.229 kg/m3(5℃)

空气比热容:Cρk=(1.009+1.026)/2=1.0175 kJ/ kg·K(5~120℃算术平均值)

因此系统所需理论热量:

代入数值计算得:Q=719 kW

取高温烟气参数如下:

烟气密度:ρy=0.475 kg/m3(450℃)

烟气比热容:Cρy=1.066 kJ/kg·K(450℃)

在不考虑潜热换热的情况下,高温烟气出口温度:

代入数值计算得:Ty2=56℃。

2.2.2供、回水温度

高温水系统的供水温度是一个十分重要的参数,供水温度取高些可以获得较大的供、回水温差,减少高温水循环量,降低一次投资;同时,还由于提高了与被加热介质间的温差,可以增加换热系数从而减少传热面积。但是提高供水温度也有不利的方面,比如必须提高系统的稳压值以防止水气化,这对设计、施工和管理的技术水平要求较高;同时,将高温高压的热水引入内部系统及散热器存在对人员造成烫伤的危险。根据暖通行业规范和经验,必须控制供水温度不超过150℃[2]。

综合考虑,本系统将供水温度设定为150℃,回水温度设定为100℃,供回水温差50℃。

2.2.3水泵流量及扬程计算

水泵流量可通过下面的公式计算∶

其中:G——水泵流量,m3/h;

Tg——供水温度,150℃;

Th——回水温度,100℃;

Cps——水比热容,4.23 kJ/kg·K(取平均温度125℃);

ρ——水密度,948 kg/m3(取平均温度125℃)。代入数值计算得:G=13 m3/h。

流量取值:15 m3/h(14.2 t/h)(考虑20%的裕量)。

查《高温水供暖管网管径计算表》,选取管径为DN100,可得相应流量下比摩阻R=41.644 Pa/m,流速ν=0.535 m/s,动压头hd=137.209 Pa。

本系统中管道总长度l≈240 m,结合本系统实际情况,局部阻力系数之和Σξ≈300,系统阻力损失P=l×R+Σξ×hd≈52 kPa,取值60 kPa(考虑20%裕量);

系统最大高差为5 m左右,取6 m(考虑20%裕量);

综上所述,水泵额定流量和扬程分别为15 m3/ h、12 m。

2.2.4稳压装置计算

稳压装置的作用是为高温水循环系统提供足够的压力,使高温水沸点升高,不至于气化。稳压装置的首要选型参数是系统所需压力。为保持150℃高温水不汽化,查《饱和水与干饱和蒸汽表》可得,需维持系统压力不低于0.47 MPa。因此稳压装置所提供

的压力必须大于0.57 MPa(取100 kPa的安全附加压力)。

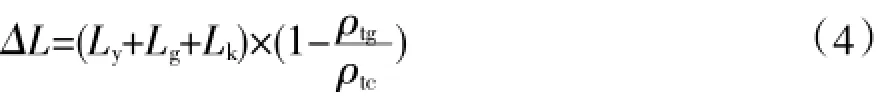

稳压装置的另一个重要选型参数是系统膨胀水量,膨胀水量可由下列公式计算:

其中:ΔL——膨胀水量,m3;

Ly——炉子端高温烟气换热器容水量,m3;Lg——管道容水量,m3;

Lk——用户端水-空气换热器容水量,m3;

ρtg——供水密度,916.93 kg/m3(取最高温度150℃);

ρtc——初始水密度,999.9 kg/m3(初始水温度5℃)

Ly、Lk为换热器厂家返回的数据,分别为0.7 m3与1.2 m3。

管道容水量Lg=πr2×240=2.4 m3(r为管道半径,取57 mm)。

代入数值,得ΔL=0.35 m3。

根据以上所计算得到的数据,稳压装置调节水量需大于0.35 m3。

稳压装置中的脱盐水箱主要起到储存脱盐水用于水量补充和调节的作用,考虑到设备布置问题,选择水箱容积1 m3。

稳压装置中的加压水泵兼具向系统加压和向整个管网系统充水的作用。由于脱盐水箱容积较小,因此选取加压水泵时不易选择流量过大的,否则在工作时会使脱盐水箱水位快速下降至保护水位之下,导致水泵频繁启-停,不利于系统的稳定工作。

2.3 小结

通过上述计算,已经把本系统的重要设计参数和设备参数选定。需要特别指出的是,本系统在用户端采用高温水和蒸汽联合换热的形式,即在高温水能完全保证用户要求的情况下尽量只使用高温水,而在高温水不能满足用户要求或者系统检修的时候,为了保证生产,可以使用蒸汽加热。

另外,作为系统的重要设备之一,稳压罐应选取氮气为填充气体,主要考虑到氮气的惰性,不会对罐内胶囊产生腐蚀,有利于延长稳压罐的使用寿命,增强系统的稳定性。

3 管道系统施工及操作控制

3.1 管道施工

本系统中需要使用的阀门类型有:截止阀、止回阀,自动排气阀、电磁阀、反冲洗过滤器及金属波纹管补偿器。阀门材质全部为不锈钢SUS304以上。

系统管道内充满水,随着温度的增加,水的气容率会逐渐降低并在管道内不断释出少量气体。气体的存在不仅会对管道和设备造成一定腐蚀,还会导致水泵运行过程中噪声加大,因此需要在管路中最高点及立管处设置自动排气阀。管道在架设过程中需要设置不小于千分之三的坡度,且坡度增加方向应跟管内流体流向相同,以保证管内水、气同流。

电磁阀用于控制稳压罐超高压排水和脱盐水箱低水位补水。反冲洗过滤器应尽量安装在水泵入口管路上,有利于保护水泵,同时设置旁通管路,便于以后运行中的检修工作。

为了保证整个系统压力平稳且不至于出现负压段,系统稳压点应设置于水泵入口。因此稳压装置(包括稳压管、脱盐水箱、加压泵、电控柜的厂家成套供货设备)最好同系统循环水泵布置在一起,为了方便排水,本系统将稳压装置同循环水泵布置在同一基础之上并在周围设置一圈排水沟。

3.2 系统控制及操作维护

3.2.1 循环系统控制

循环系统的控制主要在于对循环水泵的流量控制及管网蒸汽的流量控制。

在本系统中,设置了多个温度、压力及流量测点,其中远传进PLC控制柜的测点分别为:循环水泵出口压力、流量测点、烟气余热换热器出口温度测点及定压点后压力测点。在系统运行过程中,可以通过变频电机控制水泵流量,同时记录下不同流量对应的烟气余热换热器出口温度,最终选取最高的出口温度对应的流量为工作流量,使系统处于最优工作状态。定压点后的压力测点设置低压报警系统,以保证系统正常工作时处于设定压力之上,防止由于稳压装置的失效造成高温水气化,损伤设备。系统中还设置了较多的就地温度、压力测点,可以帮助用户检测系统中多个点的工作状态,从而更全面的观察整个系统运行中的各种连锁变化。

本系统在用户端设置蒸汽流量自动控制系统,根据换热器出口热风温度反馈来控制蒸汽流量,当高温水提供热量发生变化时,可以自动调节蒸汽供给量来保证用户需求。

3.2.2 稳压装置控制

稳压装置的主要控制有压力控制和水位控制,其中:

压力控制系统设置包含:

低压启泵点——0.55 MPa

高压停泵点——0.6 MPa

过低压报警——0.5 MPa

过高压排水——0.65 MPa

水位控制系统设置包含:

(1)高水位溢流闭阀、(2)低水位补水开阀、(3)过低水位报警停泵。

稳压装置中设置两个电磁阀,一个作为压力控制系统的电磁排水阀,一个作为水位控制系统的电磁补水阀。当系统处于充水阶段时,加压水泵开启,此时电磁补水阀开启,通过稳压罐与管网连通补水;当脱盐水箱水位低于设定水位时,系统报警同时加压泵停止工作;当脱盐水箱水位高于设定水位时,电磁补水阀关闭同时通过溢流口将过多的水排出。而系统处于正常工作阶段时,当稳压罐压力低于0.5 MPa,系统报警,此时应迅速检测稳压罐是否发生故障,例如胶囊破裂等问题,并及时关闭循环水系统;当稳压罐压力低于0.55 MPa(尚未低于0.5 MPa),加压水泵开启,向胶囊中充水,使胶囊膨胀增加压力;当压力达到0.6 MPa时(尚未高于0.65 MPa),加压泵停止运行;当系统循环水温度升高体积膨胀,导致稳压罐压力高于0.65 MPa时,系统报警,电磁排水阀自动打开排水泄压。

3.2.3系统操作维护

(1)系统运行之前需检查稳压罐上压力表显示值,保证充氮压力处于厂家设定值之上,并将电控箱过低压报警及低压启泵点设定在0.05 MPa(初始低压状态),严禁在氮气压力不足状态下工作,否则会导致胶囊过分膨胀破裂;

(2)将加压水泵设定为手动状态,并开启水泵,对系统进行补水;

(3)保持观察稳压罐压力表压力值,当压力值开始持续上升时,说明胶囊已经开始充水膨胀,管道内已经充满水,此时将加压水泵设定为自动状态,关闭两个换热器进、出口的阀门,开启循环水泵及反冲洗阀门,清洗管道;

(4)运行一段时间,观察反冲过滤器清洗水,如清澈无明显杂质,关闭反冲过滤器,开启换热器进、出口阀门,系统进入正常循环状态;

(5)观察氮气储罐压力表数值,当数值高于0.5 MPa时,将电控箱低低压报警及低压开泵数值分别设定为正常使用的数值:0.5 MPa、0.55 MPa;

(6)观察电控箱仪表显示正常后,系统进入正常使用状态(自动控制);

(7)定期观察稳压罐压力表数值,低于厂家设定值后,必须马上补充氮气。

3.3 小结

高温水循环管道必须保证坡度,坡度增加方向设置为与流体运行方向相同,保证水、气同向,自动排气阀应灵活设置在各立管及管道最高点处。高温水循环系统由于初始水温较低,而工作水温较高,这种加大的温差必然会造成管道比较大的线性膨胀,在较长的直管段上需设置补偿器。管道在铺设过程中,每隔一段最好在供、回水管上设置排水点,以便在检修阶段快速排空管网中的水。管网在不运行阶段应该充水保养,防止空气进入管道后对管道和设备造成腐蚀。

4 结语

本文介绍了某钢厂高温烟气余热利用系统的应用,对系统的设计选型、操作维护均有详细的描述。在烟气出口温度的计算上,没有考虑烟气换热的潜热换热量,有关文献中的数据表明,当烟气温度降到100℃以下时,会产生相当大的潜热换热量。因此在进行余热利用系统的设计时,要尽量将高温烟气的温度降至100℃以下,从而提高余热利用的热效率。

目前本余热利用系统在该钢厂运行正常,供、回水温度与设计值基本一致。使用高温水作为热源的热风干燥系统基本上没有再使用蒸汽热源,仅此一个系统的应用,每年就可为钢厂节约蒸汽近7000 t左右,可见余热利用在钢铁行业节能减排的发展上可以做出巨大贡献。

[1]赵钦新,王宇峰,王学斌等.我国余热利用现状与技术发展[J].工业锅炉,2009(5)∶8-14.

[2]荣秀惠,肖兰生等.实用供暖工程设计[M].北京∶中国建筑出版社,1987.

[3]赵钦新,王善武.工业锅炉技术创新与发展思路探讨[J].工业锅炉,2009(1)∶1-12.

Research and Practice in Waste Heat Utilization in the Steel Industry

PENG Qi

(Cold Rolling Dept.of WISDRI Engineering&Technology Co.,Ltd.,Wuhan,Hubei 430223,China)

The waste heat recovery system for the high-temperature flue gas from the continuous annealing line of a silicon steel rolling mill was introduced.Waste heat in the exhaust gas from the industrial furnace of the cold rolling line was recovered and used in strip drying,to reduce fume emission and save energy(such as steam)consumption.Selection of equipment type and operation parameters of the system were analyzed in detail;and experiences and knowhow in operational control and maintenance of the system were introduced based on actual practice.

iron and steel;energy conservation;high temperature flue gas;waste heat utilization;hot water

TK115

B

1006-6764(2014)05-0038-04

2013-12-23

彭起(1984-),男,硕士研究生,工程师,现从事暖通设计工作。