浅谈亭子口上游靠船墩滑模施工质量控制

2014-02-28

(四川二滩国际工程咨询有限责任公司,成都,610072)

滑模施工工艺在水利工程中是一项高效、快捷的施工方法,在以往工程靠船墩的施工中得到了良好的体现。滑模施工具有成本低,施工速度快,后期缺陷处理少等优点。本文根据滑模施工工艺及亭子口现场施工条件,对亭子口上游靠船墩的滑模施工质量控制进行总结。

1 工程概况

嘉陵江亭子口水利枢纽位于四川省苍溪县境内,是嘉陵江干流开发中唯一的控制性工程,是以防洪、灌溉及城乡供水、发电为主,兼顾航运,并具有拦沙减淤等效益的综合利用工程。

嘉陵江亭子口水利枢纽水库正常蓄水位458m,死水位438m,设计洪水位461.3m,校核洪水位463.07m,总库容40.67亿m3,电站装机容量1100MW,通航建筑物为2×500t级。本枢纽工程等别为Ⅰ等,工程规模为大(Ⅰ)型,其主要建筑物有拦河大坝及泄洪建筑物,左岸灌溉渠首进水塔及渠首引水隧洞,垂直升船机上闸首,电站厂房,右岸灌溉渠首级引水隧洞等。整个枢纽建筑物从左岸到右岸依次为左岸非溢流坝段、坝后式电站厂房、底孔坝段、表孔坝段、升船机坝段和右岸非溢流坝段。

上游靠船墩位于导流明渠上游398.4m~401.3m平台,由七个圆形墩柱组成,墩身高约60m,设计半径为3m,墩顶高程460.0m。其中,420m以下为实心墩,420m~460m为空心墩。空心部分壁厚0.75m,为内、外双排钢筋爬梯到顶,实心部分为外围单排钢筋,混凝土为C25、D150、三级配,主要工程量为混凝土8886.5m3、钢筋627.74t,圆形墩体全部采用滑模施工。

2 滑模设计

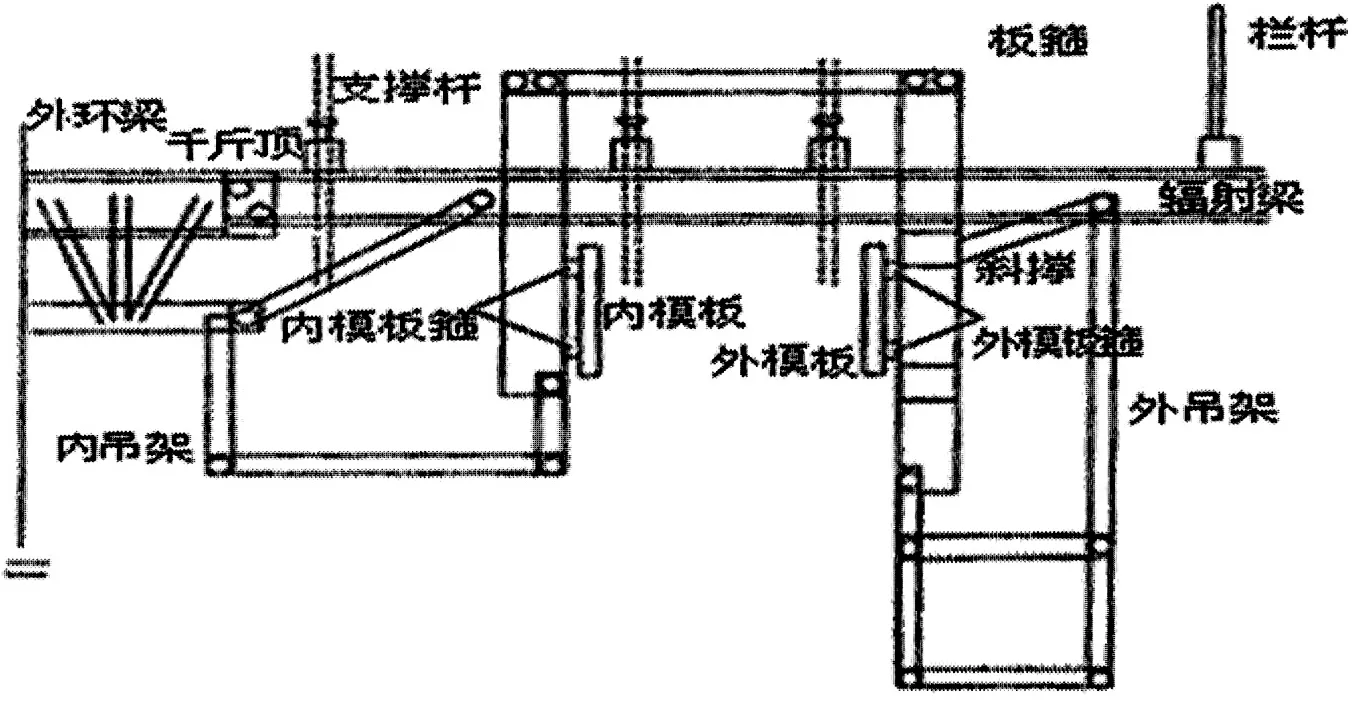

靠船墩采取液压式爬升模板,整个模板采用钢结构制作,主要由定型模板、支撑骨架、液压提升装置及内外侧施工平台组成。模板采用厂家预制,现场拼装,经计算模板刚度满足施工需求。

图1 滑模模具示意

3 滑模施工

3.1 滑模施工特点

滑模施工对在施工作业时的连续性要求较高,施工工艺流程为:钢筋绑扎→混凝土浇筑→平仓振捣→钢筋绑扎→滑模提升→校对垂直度、纠偏控制→混凝土浇筑。各工作平行交叉作业,连续进行,要求各工种相互配合,相互适应。

3.2 钢筋施工

钢筋随滑模的上升逐层安装逐层验收。钢筋接头主要采用绑扎连接和套筒连接。系船柱等预埋件随滑模的上升适时进行测量放点预埋,并用锚筋将预埋件与仓面结构钢筋焊接加固。在混凝土浇筑过程中注意保护防止碰撞预埋件,若发生碰撞,应及时对预埋件进行复测定位恢复后方可继续浇筑。

3.3 混凝土浇筑

靠船墩混凝土主要由右岸拌合楼供料,采用现场布置的轨道式塔机加小吊罐入仓。由于仓面较狭窄,为防止在入料时吊罐碰撞仓内钢筋及预埋件,在吊罐料口加装溜管。在浇筑过程中对称进料,防止滑模因受力不均发生倾斜及扭转。混凝土坍落度一般情况下控制在3cm~5cm。混凝土振捣采用插入式振捣器,在振捣过程中不得触动仓内预埋件及滑模支撑杆。混凝土浇筑层厚与提升高度一般控制在30cm。

3.4 滑模提升

滑模正常提升主要根据现场气温条件、混凝土初凝时间以及现场钢筋绑扎速度等施工情况而确定。根据以往滑模施工经验,滑升时间以混凝土强度0.1MPa~0.2MPa控制,实际滑升过程中受天气的影响较大,一般夏季为15cm/h~20cm/h,冬季为10cm/h~15cm/h。现场主要采用直观控制法,即用手指轻按刚脱模的混凝土表面,以表面湿润没有明显凹坑为宜。若脱模后混凝土表面出现细微裂纹,则因滑模提升速度较慢或提升不均匀所致。

3.5 校对垂直度及纠偏控制

在滑模滑升过程中,主要采用经纬仪和吊锤相结合的方法检查滑模偏差。施工时在滑模外侧悬挂三个铅垂用以控制墩体的轴线,每次提升后观察铅垂的对中情况,对模板进行中心测量。并在施工过程中额外在滑模骨架上增设水准管进行水准测量,以便在滑模提升时随时观察滑模倾斜情况,发现有倾斜立即利用千斤顶对滑模的水平度进行微调。同时,结合仪器对滑模的中心点进行校核,发现偏差及时调整,确保施工质量。

3.6 收面及养护

为保证混凝土外观质量,应对脱模后的混凝土及时进行收面。混凝土收面主要采用抹子在混凝土表面进行人工收面,对表面不平整部位采用仓内混凝土原浆进行修补,严禁使用水泥浆直接涂抹。为防止混凝土表面产生裂缝,对已抹面的混凝土有一定强度后进行花管养护,最迟不超过24h。养护花管固定在滑模上,随滑模的上升而上升。

3.7 滑模拆除

由于墩体420m高程以上部分为空心段,在墩体浇筑至高程420m时暂停浇筑,在新浇混凝土有足够强度后,把滑模一次提升一个内模高度,然后安装墩体内侧模板。并将内侧模板安装成0.5%的倒垂度,以减小拉模时的摩擦阻力。滑模浇筑至设计高程后,将模板整体滑空,利用塔机对滑模结构进行逐个拆除。

4 滑模施工中常出现的问题及处理方式

滑模施工中常出现滑模倾斜、滑模中心偏移、脱模后混凝土鼓包及表面裂纹等问题。这些问题主要由于千斤顶工作不同步、浇筑不对称、拉模时间控制不当等原因造成。

滑模倾斜是施工过程中最常见的问题,主要控制有:(1)在滑模安装时,尽量选择使用行程相近的千斤顶;(2)在施工过程中,我们主要采用水准管及铅垂观测滑模的倾斜情况,发现倾斜利用千斤顶对低侧模板轻微提升,并反复校准;(3)在滑模提升过程中观察千斤顶油管是否有漏油现象,若有漏油现象及时处理。

滑模中心偏移主要是不对称下料造成,长时间在一侧进料导致模板侧压力不均匀,而使模板发生水平位移。在混凝土入仓时,我们采用溜管进行多点对称进料,并有计划地更换下料的起始位置,防止因模板受力不均匀导致滑模水平位移。

脱模后混凝土鼓包及表面裂纹,主要是滑模提升时间控制不恰当及模板上升不均匀等原因造成。拉模时间过早,混凝土未达到足够的强度,脱模后混凝土发生沉降引起表面鼓包;拉模时滑模整体上升不均匀,模板上升较快的一侧混凝土表面出现轻微拉裂现象。对于上述情况,我们在提升模板时先将模板提升2cm~4cm,观察混凝土表面强度,并在提升模板时,安排专人观测水准管的变化,发现倾斜及时调整。

5 结语

本工程采用滑模施工技术,在保证施工质量的前提下,节约了施工成本及工期。在墩体完成混凝土浇筑后,经检测形体最大偏差+31mm,混凝土表面平整、顺滑,垂直度良好,施工质量满足设计要求。