中梁一级水电站1#机组启动试运行试验

2014-02-28

(葛洲坝集团第二工程有限公司,成都,610091)

中梁一级水电站一号水轮发电机组于2012年7月15日前通过联合检查验收,具备充水条件,2012年7月15日上午8时,进行压力钢管充水试验,7月17日上午9时,充水至1.9MPa,完成充水。

首台机组启动试运行阶段试验任务包括机组充水、首次启动、空转试验、自动开停机、发电机升流升压、机组带主变及110kV开关站设备、72h试运行等7个子项,逐项进行了检查和验证试验,完成首台机组启动试运行大纲所确定的1#机组升压至额定电压10.5kV,经1#机组出口断路器送至主变,并升压至110kV,经主变高压侧断路器与系统并网。本文主要介绍该电站1#机组启动试运行试验,因篇幅所限,仅介绍了充水试验,机组首次启动试验、空转试验、机组自动开停机试验及发电机短路升流升压试验。

1 充水试验

1.1 充水试验

2012年7月15日8时引水隧洞充水试验开始,上游水位检测627m,尾水位421m,首先对压力钢管充水(初定充水至0.2MPa水压),9∶30准备就绪,10kV线路停电,10时对充水阀进行两次提落试验,均能正常提落。启动充水阀,对压力隧洞和压力钢管充水至0.2MPa水压后,检查蝶阀无渗漏情况发生;13∶30再次充水,阀门开启200mm,充水至0.6MPa水压后,检查各部无渗漏情况发生;最后充水至1.0MPa水压后关闭充水阀,检查各部无渗漏情况发生,保压12h压力正常无明显下降。7月16日10时打开进水口检修闸门冲水阀,直接将引水隧洞充水至水压1.5MPa,关闭充水阀检查各部位无明显渗漏情况发生,保压12h压力无明显下降。7月17日9时打开进水口检修闸门充水阀,充水至1.9MPa水压后,检查各部位无明显渗漏情况发生,保压12h压力无明显下降。最后将进水口检修闸门提起至锁定位置,完成整个引水隧洞的充水。

1.2 尾水、蜗壳充水及蝶阀静水启闭试验

2012年7月18日9∶30厂房蝶阀层、尾水闸门、排水系统检查完毕,9∶50尾水检修闸门提至锁定位置,打开蜗壳放空阀,对尾水管和蜗壳进行充水。7月19日14∶30整个充水过程结束后,打开1#机组蝶阀旁通阀进行尾水平压工作,整个平压过程分别在上游进水口、厂房的蝶阀处,专人对水位、设备等进行观察,压力钢管与压力隧洞相接处,均无异常情况。蝶阀前后平压后,进行了1#机组蝶阀静水启闭试验,开启/关闭时间经调整后反复试验数据分别为87s/97s。主阀、旁通阀、锁锭装置均工作正常,手动及现地自动操作过程中,液压系统工作稳定可靠,位置信号指示正确,自动操作动作程序符合设计要求。

2 机组首次启动试验

2012年9月1日18∶13,机组首次启动,机组被冲动后立即关调速器停机,开机过程中对推力轴承、发电机风洞、水车室等部位进行监视、监听,无异常;19∶10第二次手动开机,转速逐级升速至25%、50%、75%时,各监视部位均未发现异常现象。

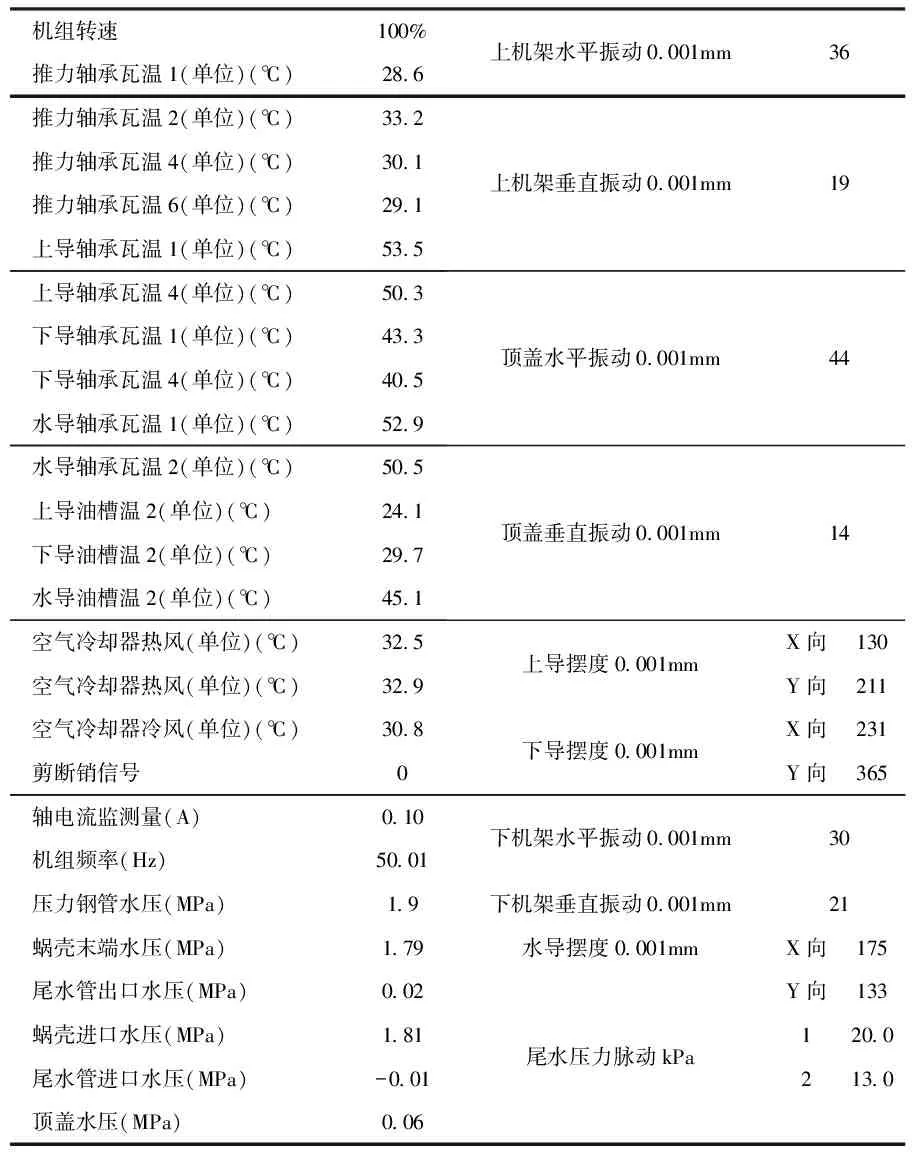

但在调试过程中发现,测振测摆装置测出的数据与中鼎科研所和实际所测的数据不一致,差距较大,经讨论决定,以中鼎科研所的数据为准,随后提升转速至100%额定转速,测量无残压。导叶空转开度为11.3%,频率保持在49.97Hz~50.02Hz,持续运转1h40min后,机组各部位温度与摆度振动值均保持稳定,机组下导摆度偏大,达0.37mm,上导轴承最高瓦温达53.5℃,水导轴承最高瓦温达52.9℃,20∶51停机。根据现场各测量数据及动平衡计算,决定对机组转子进行配重。详细数据见表1。

表1 机组额定稳定运行时各部数据记录

机组转速100%推力轴承瓦温1(单位)(℃)28 6上机架水平振动0 001mm36推力轴承瓦温2(单位)(℃)33 2推力轴承瓦温4(单位)(℃)30 1推力轴承瓦温6(单位)(℃)29 1上导轴承瓦温1(单位)(℃)53 5上机架垂直振动0 001mm19上导轴承瓦温4(单位)(℃)50 3下导轴承瓦温1(单位)(℃)43 3下导轴承瓦温4(单位)(℃)40 5水导轴承瓦温1(单位)(℃)52 9顶盖水平振动0 001mm44水导轴承瓦温2(单位)(℃)50 5上导油槽温2(单位)(℃)24 1下导油槽温2(单位)(℃)29 7水导油槽温2(单位)(℃)45 1顶盖垂直振动0 001mm14空气冷却器热风(单位)(℃)32 5空气冷却器热风(单位)(℃)32 9空气冷却器冷风(单位)(℃)30 8剪断销信号0上导摆度0 001mm下导摆度0 001mmX向130Y向211X向231Y向365轴电流监测量(A)0 10机组频率(Hz)50 01下机架水平振动0 001mm30压力钢管水压(MPa)1 9下机架垂直振动0 001mm21蜗壳末端水压(MPa)1 79水导摆度0 001mmX向175尾水管出口水压(MPa)0 02Y向133蜗壳进口水压(MPa)1 81尾水管进口水压(MPa)-0 01尾水压力脉动kPa120 0213 0顶盖水压(MPa)0 06

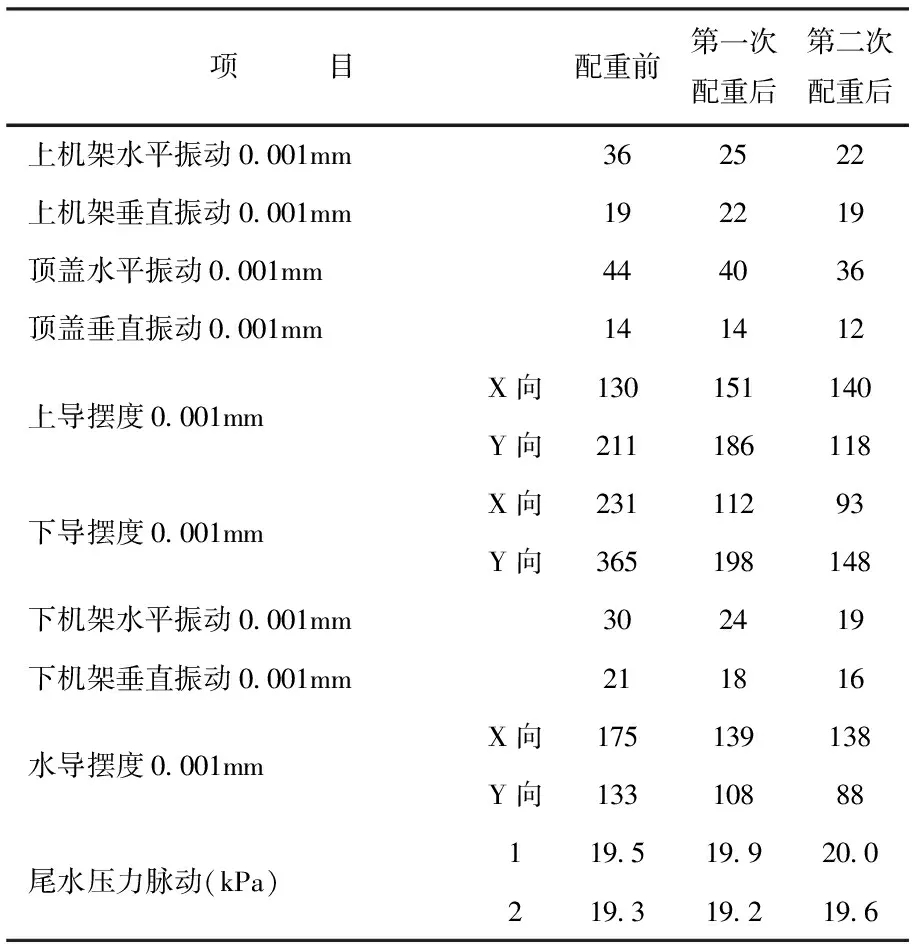

2012年9月1日,用直流焊接对转子充磁。22∶10在对机组第一次配重完毕后,22∶16开机,下导摆度为0.20mm,较之前的0.37mm明显减小,水导摆度正常,机组各部位振动正常,上导摆度有少量增加;23∶10对转子第二次配重,重新开机后,下导摆度降为0.15mm,上导摆度降为0.14mm,机组各部位振动正常。测量定子无残压。详细数据见表2。

表2 机组各部位振动数据

项 目配重前第一次配重后第二次配重后上机架水平振动0 001mm362522上机架垂直振动0 001mm192219顶盖水平振动0 001mm444036顶盖垂直振动0 001mm141412上导摆度0 001mmX向130151140Y向211186118下导摆度0 001mmX向23111293Y向365198148下机架水平振动0 001mm302419下机架垂直振动0 001mm211816水导摆度0 001mmX向175139138Y向13310888尾水压力脉动(kPa)119 519 920 0219 319 219 6

3 空转试验

3.1 手动停机及停机后的检查

20∶04机组在调速器柜手动正常停机,当转速降至35%ne时手动加风闸,当转速降至零转速后,手动解除制动闸停机过程正常。停机后投入锁定,对机组各部进行检查。

3.2 过速试验

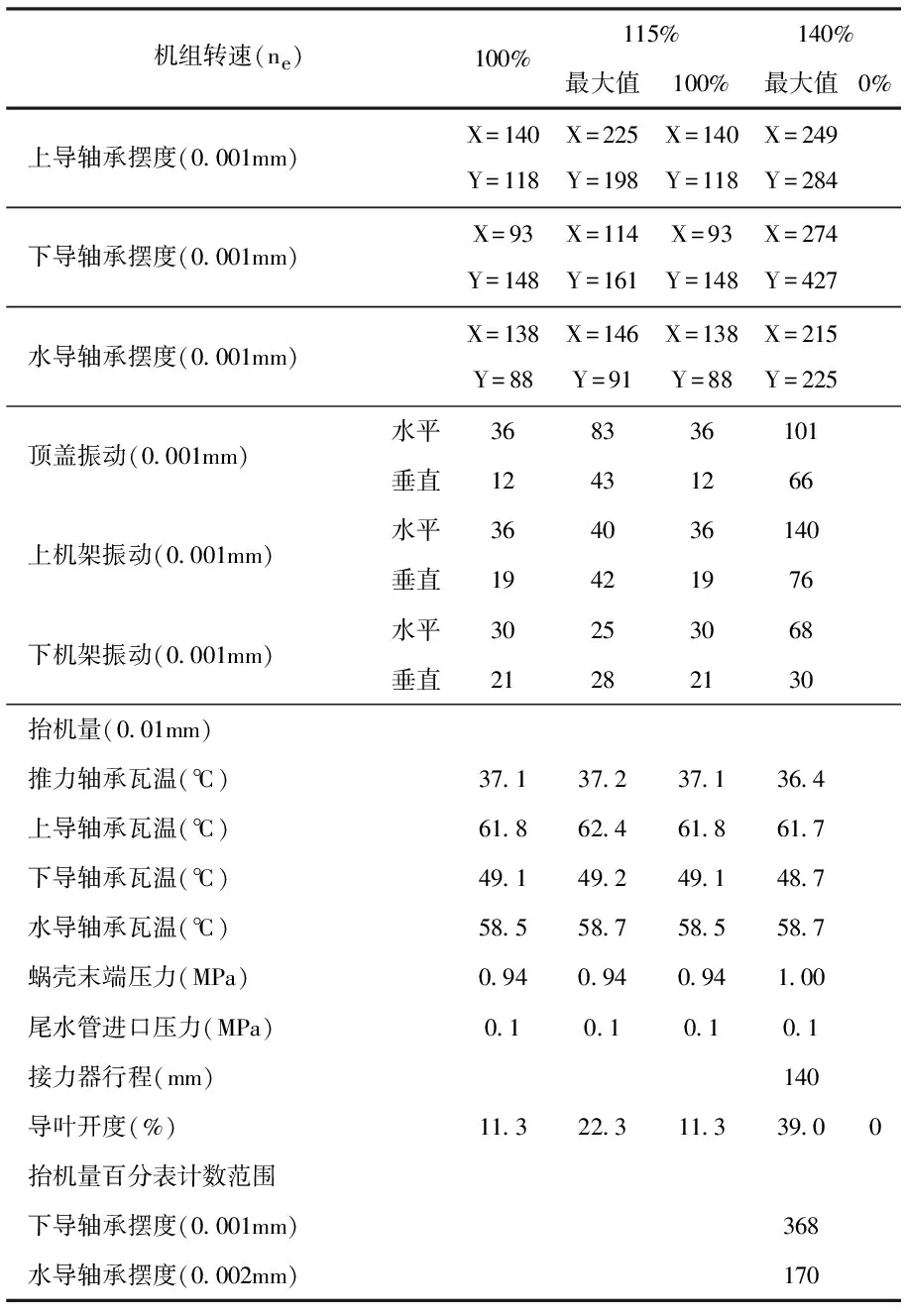

2012年9月4日16∶05,机组过速试验准备完成,人员及试验仪器到位,机组处于额定转速,手动缓慢开调速器,当机组转速达115%ne时,测量各部振动摆度,校核转速继电器115%接点动作情况,然后返回到额定转速运行。稳定后,经检查机组各部无异常,手动升机组转速,当机组转速升至140%ne时,机械过速装置正确动作并联动关闭蝶阀,机组停机。停机后做好安全措施,全面检查机组转动部分。数据记录见表3。

2012年9月4日对机组转动部分进行检查,无异常情况发生,对机组各部件连接螺栓检查,也无松动情况产生。

2012年9月5日上午对定子进行直流电阻、绝缘电阻测试,测量结果无异常。因绝缘电阻偏小不满足直流耐压试验要求,确定待短路干燥后进行直流耐压试验,并择机进行交流耐压试验。

4 机组自动开停机试验

2012年9月5日13∶30手动开机,测量残压12V,正相序。为达到定子干燥目的,全关定子冷却器冷却水,调整上、下导轴承冷却器供水压力0.11MPa,水导轴承冷却器供水压力0.18MPa。13∶36开始调速器手动/自动切换试验,导叶接力器无明显摆动,机组在调速器自动控制状态下运行。自动运行频率变化范围:f=50.03~49.96,导叶开度:11.3%~11.6%,油压装置油泵启动间隔时间大于1h。机组稳定后于14∶30开始了调速器空载试验,结果如下:

表3 机组过速试验数据

机组转速(ne)100%115%140%最大值100%最大值0%上导轴承摆度(0 001mm)X=140Y=118X=225Y=198X=140Y=118X=249Y=284下导轴承摆度(0 001mm)X=93Y=148X=114Y=161X=93Y=148X=274Y=427水导轴承摆度(0 001mm)X=138Y=88X=146Y=91X=138Y=88X=215Y=225顶盖振动(0 001mm)水平368336101垂直12431266上机架振动(0 001mm)水平364036140垂直19421976下机架振动(0 001mm)水平30253068垂直21282130抬机量(0 01mm)推力轴承瓦温(℃)37 137 237 136 4上导轴承瓦温(℃)61 862 461 861 7下导轴承瓦温(℃)49 149 249 148 7水导轴承瓦温(℃)58 558 758 558 7蜗壳末端压力(MPa)0 940 940 941 00尾水管进口压力(MPa)0 10 10 10 1接力器行程(mm)140导叶开度(%)11 322 311 339 00抬机量百分表计数范围下导轴承摆度(0 001mm)368水导轴承摆度(0 002mm)170

注:振摆单位0.001mm(双幅值)

4.1 调速器空扰试验

调速器的运行参数选择(扰动试验),选择的最优参数为:Bp=4%,Bt=110%,Td=8s,Tn=0.2s,导叶开度=19.5%。调速器自动运行方式,频率稳定在49.96Hz~50.03Hz。

上扰:扰前频率给定Fg=48.00Hz,扰后频率给定Fg=52.00Hz

试验结果:超调量=1.33%,调整时间=23s,振荡次数=0

下扰:扰前频率给定Fg=52.00Hz,扰后频率给定Fg=48.00Hz

试验结果:超调量=1.33%,调整时间=23s,振荡次数=0

扰动试验显示调速器调节性能良好,动态稳定性优于国标要求。

4.2 调速器切换试验

手、自动切换,运行稳定无扰动;测频方式切换(残压),运行稳定无扰动;交直流切换,运行稳定无扰动;切导叶反馈试验,正常。调速器试验结束后手动停机。

4.3 自动开停机试验

2012年9月5日16∶26,进行自动开停机,经对技术供水压力开关接点调整后自动开机正常。自动停机流程正常,停机到刹车制动时间1min36s,制动到停机1min10s。紧接着机组在空转的情况下进行低油压关导叶试验。退出低油压保护接点,切断压力油泵交流电源,通过排卸油阀门,人为降低调速器压力油罐的油压直到低油压关机整定值12.0MPa时启动自动停机流程,机组进行自动停机,停机全过程无异常。

5 发电机短路升流升压试验

5.1 发电机短路升流试验

2012年9月6日测量定子绝缘R60/R15=80MΩ/20MΩ,转子整体绝缘3MΩ,16∶31手动开机,准备短路升流试验。发电机升流试验用铜牌在发电机出线柜电流互感器上短接,将厂房一段10kV母线电源经坝顶变进线柜接入励磁变作为他励电源。

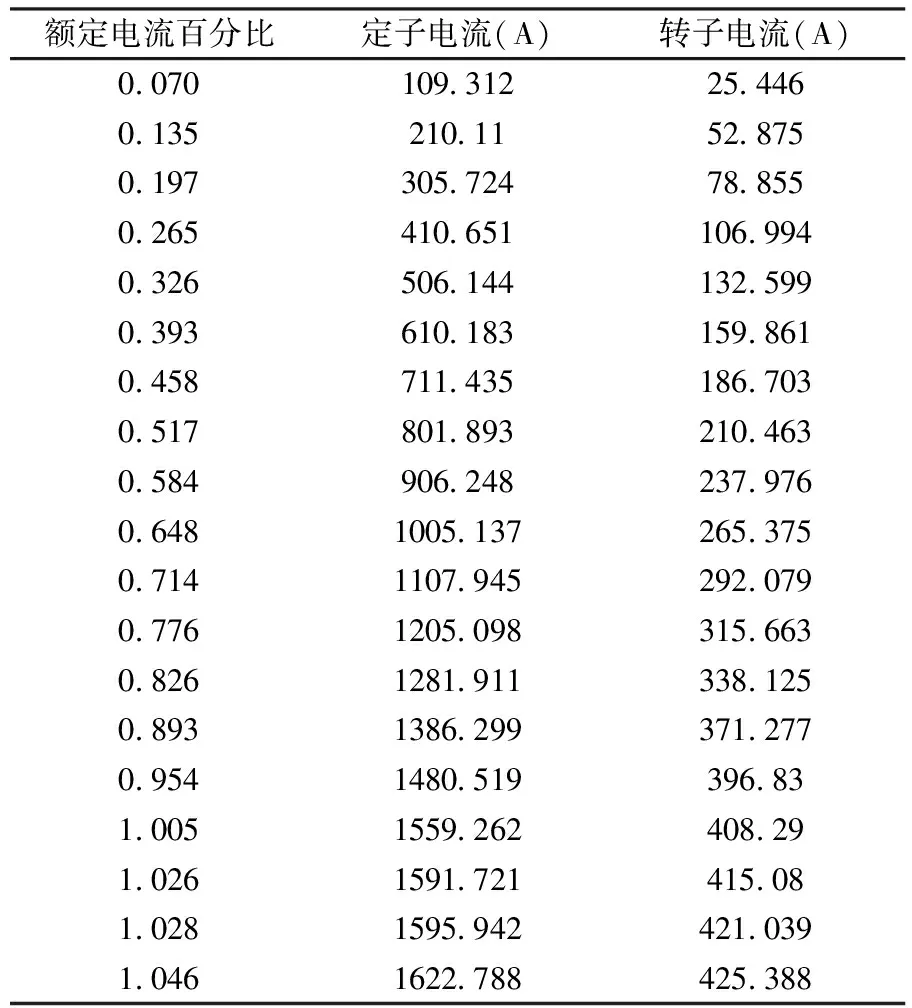

机组各部稳定后17∶30发电机升流试验开始,调速器切手动运行。加励磁后,分别升流到25%、50%、75%、100%发电机额定定子电流值,检查短路范围内CT二次电流回路正确。在定子额定电流下测量发电机轴电流为0.11A,检查机组各部位摆度相对空载工况无变化,轴承瓦温稳定,发电机定子绕组温升正常。20∶01录制发电机三相短路特性上升曲线和短路特性下降曲线,并在发电机额定电流下,跳开灭磁开关,录制发电机短路灭磁过程的录波图。发电机短路特性试验数据见表4,短路特性曲线见图1。

5.2 发电机升压试验

2012年9月7日上午10∶37分手动开机,机组各部运行正常。合灭磁开关,零起升压至25%UN,检查升压范围内PT二次侧至主变保护、故障录波、励磁、调速器、机组测量及中控室测量显示等各系统电压量的幅值、相位正确,三相平衡。测量发电机出口PT二次侧电压、相序、开口三角形电压正常。按50%,75%,100%UN继续升压至额定电压检查升压范围内一次设备带电运行情况良好。每阶段测量发电机出口PT二次侧电压、相序、开口三角形电压正常。在100%Ue检测上导轴承处摆度、水导轴承处摆度无异常。

表4发电机短路特性试验数据

额定电流百分比定子电流(A)转子电流(A)0 070109 31225 4460 135210 1152 8750 197305 72478 8550 265410 651106 9940 326506 144132 5990 393610 183159 8610 458711 435186 7030 517801 893210 4630 584906 248237 9760 6481005 137265 3750 7141107 945292 0790 7761205 098315 6630 8261281 911338 1250 8931386 299371 2770 9541480 519396 831 0051559 262408 291 0261591 721415 081 0281595 942421 0391 0461622 788425 388

图1 1#发电机三相短路特性曲线

5.3 发电机空载励磁调节器的调整和试验

机组在额定转速下,作励磁装置起励升压试验,变灭磁和跳灭磁开关灭磁试验。检查励磁调节系统的自动电压调节器和自动励磁电流调节器的调节范围,符合设计要求,并能在20%~120%额定发电机电压范围内进行稳定并平滑调节。

双调节器之间和每个调节通道的AVR和AER之间的切换,在额定电压下测量轴电压;过励、断线、过压、均流等保护的调整及模拟动作试验,都符合设计要求。