老挝会兰庞雅水电站钢岔管水压试验方案

2014-02-28

(葛洲坝集团第二工程有限公司,成都,610091)

1 钢岔管概述

1.1 岔管的结构型式及技术参数

老挝会兰庞雅水电站引水隧洞采用一洞二机布置型式,引水系统经上平洞低压引水隧洞-调压井-明管-竖井-下平洞高压引水隧洞-岔管、支管段与蜗壳进口球阀相接。电站最高水位824m,装机中心线高程206.14m,钢管最大设计水头617.9m(不含水锤水头)。

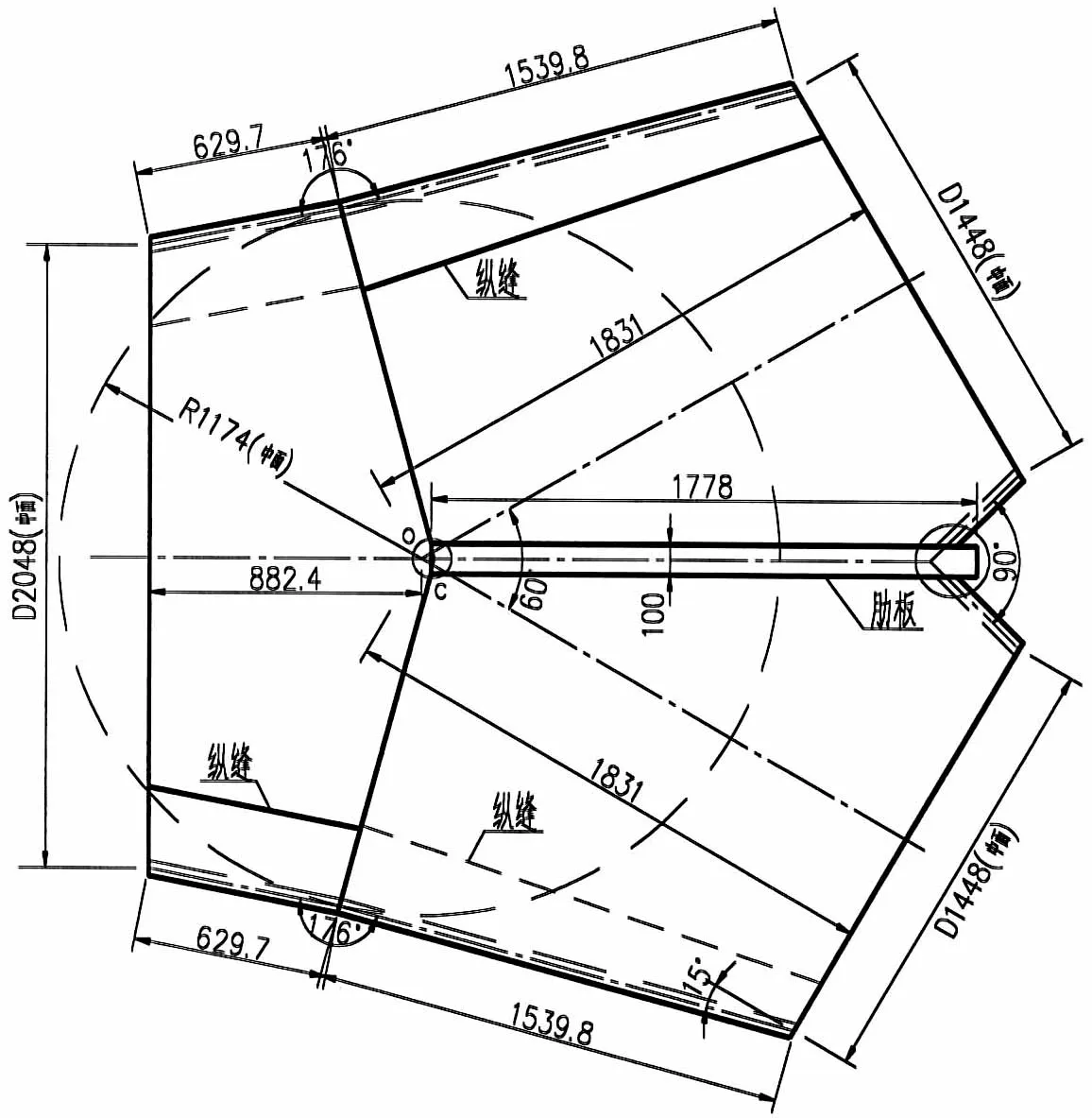

岔管的结构型式为“Y”形,由岔管主锥管、岔管支锥管、月牙肋组成。岔管结构见图1。

岔管选用Rm≥610N/mm2级容器用高强钢WDB620,主管及支管壁厚为48mm,月牙肋板厚为108mm。主管及支管断面为圆锥,主锥管小锥口内壁直径为2000mm,大锥口内壁直径最大处约为2243mm,主锥管整体重量为1.93t。支锥管与主锥管对称布置,支锥管中心线夹角为60°,两个支锥管外壁夹角为90°。支锥管小锥口内壁直径为1400mm,支锥管单重2.63t,两个总重为5.27t。月牙肋内弧线为抛物线,外弧线为椭圆,板厚为108mm月牙肋重量为1.5t。岔管总重8.7t,岔管最大外形尺寸为2.85m(长)×3.13m(宽)×2.70m(高)。

图1 岔管结构

根据现场的实际情况,岔管在制造车间进行下料、预弯卷制、单节组圆、纵缝焊接、单节管调圆、组装、焊接、无损检测和涂装等工作,水压试验合格后整体运输至安装部位。

1.2 岔管材料

岔管选用的钢板为河南舞阳钢铁股份有限责任公司生产的610N/mm2级容器用高强钢WDB620,其机械性能及化学成分见表1和表2。

表1 WDB620机械性能参数

牌号交货状态拉伸试验冲击试验冷弯试验RmNmm2RelNmm2A%试验温度Akv平均值J180°WDB620淬火+回火620~780≥490≥17-20℃≥47D=3a

表2 WDB620化学成分

牌号化学成分 %CSiMPSCrNiMoV其他WDB620≤0 090 15~0 41 0~1 6≤0 025≤0 010≤0 6≤0 5≤0 3≤0 02~0 08B≤0 003

2 岔管制造

2.1 岔管制造工艺流程

岔管加工工艺流程见图2所示。

图2 岔管加工工艺流程

2.2 岔管焊接

2.2.1 焊接方法。根据现场情况,岔管纵缝采用埋弧自动焊接工艺,环缝拼装及月牙肋角焊缝焊接采用手工焊条电弧焊。岔管及二条支管的制造、安装焊缝,均按一类焊缝要求进行无损检测。

2.2.2 焊接材料。岔管采用手工焊条电弧焊和埋弧自动焊相结合的方式。手工焊条电弧焊选用超低氢钠焊条CHE62CFLHR(E6015-G),采用直流反接,可进行全位置焊接。纵缝焊接采用埋弧自动焊焊接,焊丝选用CHW-S7(HMn2MoA)焊丝和CHF101氟碱型焊剂。

3 水压试验工艺设计

3.1 焊接要求

岔管在生产车间做整体水压试验,充水量约20m3,为保证打压安全,岔管及二条支管段所有管节的制造、安装焊缝均按一类焊缝要求进行无损检测。

3.2 试验压力

试验水压Pc=7.73MPa(老挝会兰庞雅水电站最大设计水头617.9m,依公式P=ρgh算出,即工作水压为6.18MPa,水压试验压力取工作压力的1.25倍,即7.73MPa)。

3.3 闷头设计

3.3.1 二个支管的末端焊接闷头,闷头(EHA)规格:d外=1304mm,共需2个。主锥管上焊接闷头,闷头(EHA)规格:d外=2024mm,只需1个。在过渡段上焊接进、排水管,进、排气管和压力表等。

3.3.2 闷头的组装焊接顺序。首先分别组装焊接2个支管末端的闷头及排水管,然后组装焊接岔管主锥管上的闷头及进气排气管、进水排水管、压力表等。环缝均采取双面焊接成型,坡口形式对称X60°,环缝均进行100%超声波探伤。

3.3.3 椭圆形闷头设计计算

图3 岔管主锥管示意

图4 岔管支锥管示意

(1)基本参数

①岔管主锥管进水口内径Di=1924mm;

②选岔管支锥管出水口内径,若选Di=1200mm;

③试验水压Pc=7.73MPa(老挝会兰庞雅水电站最大设计水头617.9m,依公式P=ρgh算出即工作水压为6.18MPa,水压试验压力取工作压力的1.25倍,即7.73MPa。);

④封头材料选Q345R;

⑤[σ]t=157MPa(依规范GB150-1998取Q345R的许用应力[σ]t=157MPa)。

(2)标准封头厚度计算

其中,δ为封头板厚(mm);[σ]t为材料的许用应力值(MPa);φ为焊缝系数,一般取1即可;Di为封头内径(mm);Pc为试验最大水压(MPa)。

经计算,岔管主锥管进水口大封头板厚为47.96mm,取值δ=50mm,以减少封头制作产生的负偏差。

岔管支锥管出水口小封头板厚为32.31mm,闷头厚度与支锥管壁厚(t=48mm)相差较大。封头内径取值Di=1304mm,把Di=1304mm代入公式算出封头板厚为32.5mm,封头厚度取值δ=40mm,以减少闷头与支锥管的壁厚差。(注:采用GB150-1998中的标准椭圆形封头,材质选Q345R(正火或热轧)。其中,大封头内径1924mm,壁厚50mm,数量1个;小封头内径1304mm,壁厚40mm,数量2个。)此厚度满足实验要求。

(3)其余尺寸计算

选用长短轴比值为2的标准椭圆型封头即满足要求。

其中,Di为封头内径(mm);H为以内径为基准椭圆型封头总深度(mm);h为封头直边高度(mm)。

封头直边高度可以取值h=50mm,并依该公式算出各封头总深度H。

(4)封头的数据确定

主锥管进水口封头的数据:封头板厚δ=50mm;封头内径Di=1924mm;直边高度h=50mm;封头总深度H=531mm。

支锥管出水口封头的数据:封头板厚δ=40mm;封头内径Di=1304mm;直边高度h=50mm;封头总深度H=376mm。

3.4 供、排水

将水压试验进水管与生活区蓄水池水管相连,便可对岔管进行充水。加压时,试压泵的进水管与生活区蓄水池水管相连供水。

水压试验结束后,将岔管底部的排水管与橡胶水管相连引到车间外侧排水沟,排放至河流。

4 水压设备布置

水压试验所需设备及材料:电动试压泵(4DSB-57/16A)1台,压力表(10MPa)3个,温、湿度计1个,球阀(10MPa)3个,百分表3个,高压软管2根各1m,活接头若干,无缝钢管30m。

水压试验设备布置:在支管末端闷头底部安装1个φ20mm的排水管和球阀,在支管闷头的顶部安装一块压力表,作为试验压力的辅助观察点。岔管上游端闷头底部安装1个φ25mm的排水管和球阀,腰部安装试压泵φ20mm进水管和球阀,顶部安装φ20mm排气进气管和球阀及一块压力表,此压力表作为试验压力的主观察点。百分表主要分布在岔管及其肋板上,用于测量水压试验时结构发生的应变值。

5 水压试验程序

5.1 充水

(1)记录当天的气温、湿度,水压试验应在气温水温10℃以上的环境里进行;

(2)记录各种观测设备、压力表、百分计的读数;

(3)开启排气阀,关闭排水阀;

(4)开启岔管前端闷头顶部的进水管球阀,岔管内充水,注水量控制在不大于3m3/h,至排气阀溢水,关闭充水阀,然后关闭排气阀;

(5)1h后,记录各监测设备、压力表读数,全面检查岔管、过渡段、闷头有无汽泡和渗漏情况并记录,全面检查岔管的支撑结构有无变形或位移等异常情况并记录;

(6)如出现渗漏等异常情况,应开启排气阀、排水阀,将岔管内水体排空后进行处理,如无异常情况可进入下一步。

5.2 水压试验

岔管水满后继续加压,升压速度控制在0.2MPa/min左右,最大压力值7.724MPa。试压泵加压按图5分段进行。

图5 水压试验压力循环图

水压试验压力变化过程:

(1)在压力达到3.1MPa、6.2MPa、7.724MPa时,分别关闭进水阀一次并稳压,检查焊缝及试压系统各连接处,看是否有泄漏降压现象,确认无异常情况后,继续升压;

(2)通过试压泵向岔管内加压,试压泵加压、减压应缓慢、均匀;

(3)在每次试压泵加压、减压操作前,应记录各监测设备、压力表、百分计读数,全面检查岔管、闷头有无射水、漏水、渗水、气泡情况并记录,全面检查岔管的支撑结构有无变形或位移等异常情况并记录;

(4)当试压泵加压达到最大压力7.724MPa后,保压30min,期间用0.5kg的小木锤在焊缝两侧10cm~15cm处轻轻敲击,并且每5min进行一次观测数据记录;

(5)试验过程中,如果出现渗漏等异常情况,应将管内水压缓慢降至自然状态,然后开启排气阀、排水阀,将岔管内水体排空后进行处理,如无异常情况可进入下一步;

(6)水压试验全部完成后,如确认岔管安全,即可进行放水,结束试验。

5.3 编写试验报告

岔管水压试验完成后,对试验过程中所监测记录的数据进行整理分析,编写岔管水压试验报告,报工程师审批。报告内容应包括工程概况、自然条件、试验设备、试验方法和程序、说明各点应变情况以及岔管的外观变化情况、试验过程中出现的问题及处理情况,最后对岔管安装质量和安全度作出评价。

6 结论

通过水压试验表明,岔管设计合理,钢材性能可靠,焊接接头良好,同时通过试验消弱了残余应力峰值,钢岔管完全满足充水发电要求。