锦屏二级水电站压力钢管凑合节焊接质量控制浅谈

2014-02-28

(葛洲坝第二工程有限公司,成都,610091)

1 概述

雅砻江锦屏二级水电站高压管道采用单机单管布置方式,共布置8条压力钢管,每条压力钢管管节分别为166~183节不等。钢管最大直径6.5m,最小直径6.05m,单节最大轴线长度为3m,单节最小轴线长度为1.296m。8条压力钢管在距厂房上游侧边墙2.38m处(压力钢管末端)往上游方向的28.8m段采用600MPa级高强钢板,该段钢管内径为6.05m、6.5m及6.05m~6.5m渐变锥管,其余段均采用16MnR的500MPa级压力容器钢,主要部位包括高压管道上平段、上弯段、竖井段、下弯段和下平段。钢管内径均为6.5m,钢管板厚分别为20mm、22mm、24mm、28mm、36mm和38mm,单条钢管长度447m~490m。

2 凑合节设置

8条无伸缩节压力管道凑合节均设置在下平段距厂房上游侧边墙约142.9m处,采用16MnR的500MPa级压力容器钢。其化学成分见表1[1],力学性能见表2[1]。压力钢管内径均为6.5m,壁厚为38mm,通过厂2#施工支洞安装。压力钢管安装中心线高程为1317.525m,钢管为水平安装状态。由于考虑现场施工条件,凑合节均采用传统瓦片式安装焊接。

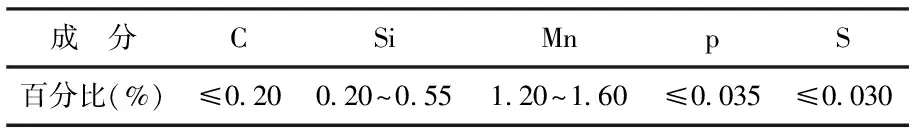

表1 16MnR钢化学成分(%)

成 分CSiMnpS百分比(%)≤0 200 20~0 551 20~1 60≤0 035≤0 030

表2 16MnR钢力学性能

板厚(mm)σb(MPa)σs(MPa)σs(%)AKv(横向)(J)冷弯试验180°6~16510~640≥345≥21>16~36490~620≥325≥21≥31d=2ad=3a>36~60470~600≥305≥21>60~100460~590≥285≥20>100~120450~580≥275≥20

3 施工难点

结合工程实际,通过对凑合节安装焊接施工工艺及验收规范分析,本工程压力钢管凑合节安装焊接存在以下难点:

(1)凑合节上下游管节管口轴线偏差,将直接影响凑合节瓦片安装纵缝及环缝错台;

(2)凑合节现场配割瓦片长度与上下游管口实际距离偏差,将会直接影响管节拼装间隙;

(3)由于本工程是地下式厂房,压力钢管布置全部位于洞内,洞内施工场地狭窄、阴暗潮湿,对焊接质量影响很大;

(4)凑合节是在两端固定的高拘束应力条件下焊接,减小最终合拢缝的焊接过渡应力和焊接残余应力[2]是凑合节焊接的重点和难点。

4 焊接质量控制

鉴于影响焊接质量的因素概括起来主要是人员、设备、材料、工艺方法和生产环境五个方面,简称“人、机、料、法、环”五因素,各个因素对不同工序质量的影响程度有很大差别,因此在制定焊接工艺和质量控制措施时主要对以上五因素进行要求和控制。

4.1 合格焊工

凡从事一、二类焊缝焊接的焊工,应按DL/T679或《锅炉压力容器压力管道焊工考试与管理规则》进行考试并取得相应的合格证书,才能担任考试合格范围内的焊接工作。

4.2 焊接设备

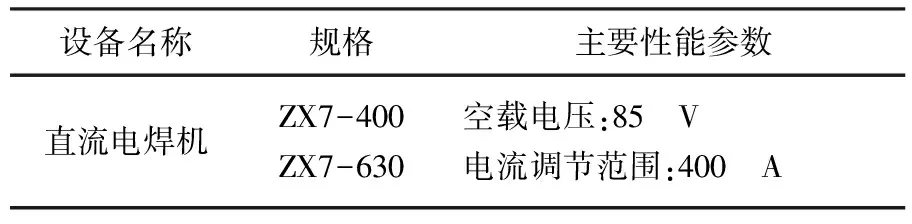

焊接设备必须具有参数稳定、调节灵活、静动态特性好和安全可靠等性能,并能满足焊接规范需要。焊接设备上的电流表、电压表应定期检定,规范参数调节装置应定期检查,以保证其正常工作。焊接设备选型见表3所示。

表3 主要焊接设备选型

设备名称规格主要性能参数直流电焊机ZX7-400ZX7-630空载电压:85 V电流调节范围:400 A

4.3 焊接材料的选择与烘焙

4.3.1 根据设计说明要求,凑合节压力钢管材质为16MnR,手工焊接采用CHE507R。

4.3.2 拼装和焊接所用焊条要进行烘焙,烘焙温度350℃,烘焙时间1~2h,保温1h,保温温度150℃。现场使用的焊条应装入保温筒,焊条在保温筒内的时间不得超过4h,超过后,应重新烘焙,重复烘焙次数不得超过2次[3]。

4.4 焊接方法及程序

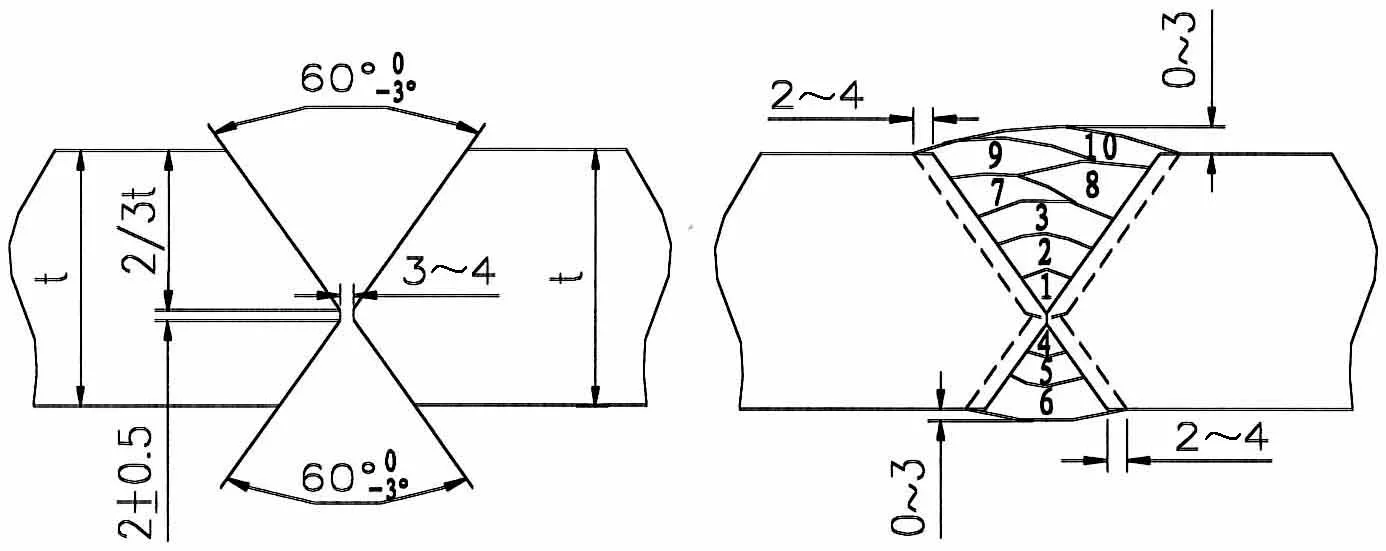

4.4.1 焊缝坡口形式

焊缝基本坡口形式如图1所示。

图1 焊缝坡口形式

4.5 焊接工位布置

凑合节纵缝由四名焊工分别对称焊接。凑合节环缝考虑到CHE507R焊条倒焊会产生较多的夹渣等缺陷,因此整个环缝由六名焊工以环缝中垂线对称分为六个工位,采用从环缝底中分别往两腰中心、最后到顶中的对称焊接方式。焊接工位布置图如图2。

4.6 焊接前准备

4.6.1 施焊前,应将坡口及其两侧10mm~20mm范围内的氧化物、熔渣、油垢、水迹清除干净。

图2 压力钢管焊接焊工工位布置

4.6.2 检查定位焊缝是否符合规定要求,定位焊上的裂纹、气孔、夹渣等缺陷均应清除。

4.6.3 检查焊缝的错边量是否符合规范要求,若超出规范要求则通知装配工返工。

4.6.4 检查焊缝的间隙,如发现不符合要求,应对坡口面进行处理后方能施焊。

4.7 焊接工艺要求

4.7.1 焊前预热

(1)定位焊缝和主焊缝均应预热。主焊缝预热温度为80℃~100℃,定位焊缝预热温度较主缝预热温度提高20℃~30℃。

(2)定位焊缝采用氧乙炔火焰预热,主焊缝采用履带式陶瓷加热器预热。

(3)预热时需均匀加热,预热区的宽度为焊缝中心线两侧各3倍板厚,且不小于100mm。

(4)预热温度测量使用自动温控仪,在距焊缝中心线各50mm处对称测量,每条焊缝测量点间距不大于2m,且不少于3对。

4.7.2 焊后后热

(1)焊后立即进行后热处理,后热温度为250℃~350℃,并保温1h以上。

(2)温度测量使用自动温控仪。

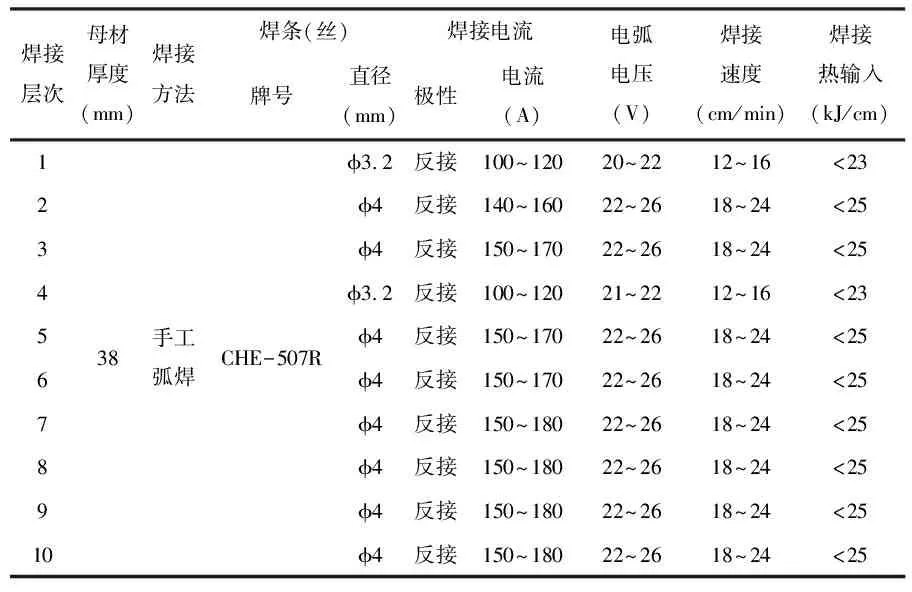

4.8 焊接工艺参数

焊接工艺参数见表4。

5 合拢焊缝现场焊接质量控制

5.1 焊前质量检验(以5#压力管道凑合节合拢缝为例)

5.1.1 检查洞内焊接作业环境

(1)手工电弧焊风速小于等于8m/s;

(2)相对湿度小于90%;

表4 焊接工艺参数

焊接层次母材厚度(mm)焊接方法焊条(丝)焊接电流牌号直径(mm)极性电流(A)电弧电压(V)焊接速度(cm/min)焊接热输入(kJ/cm)1234567891038手工弧焊CHE-507Rϕ3 2反接100~12020~2212~16<23ϕ4反接140~16022~2618~24<25ϕ4反接150~17022~2618~24<25ϕ3 2反接100~12021~2212~16<23ϕ4反接150~17022~2618~24<25ϕ4反接150~17022~2618~24<25ϕ4反接150~18022~2618~24<25ϕ4反接150~18022~2618~24<25ϕ4反接150~18022~2618~24<25ϕ4反接150~18022~2618~24<25

(3)环境温度大于-10℃。

5.1.2 检查焊缝坡口尺寸

根据规范DL/T5017-2007要求,焊缝错边量小于等于10%母材壁厚且不大于3mm,由于压力钢管壁厚为38mm,所以错边量必须小于等于3mm。坡口间隙不大于3mm~4mm,间隙过大处需进行堆焊处理,以满足规范要求。

5.1.3 检查坡口清理情况

检查坡口两侧20mm范围内的铁锈、熔渣、油垢、水迹是否已清理干净,且要求打磨出金属光泽。

5.1.4 检查定位焊质量

定位焊不允许存在夹渣、气孔、裂纹等缺欠。

5.1.5 检查预热温度

整个焊缝预热温度应均匀,且不低于80℃~100℃;在焊缝中心两侧50mm处对称测量,测量间距不大于2m。

5.1.6 检查焊条烘焙情况

焊条必须在350℃烘焙箱内烘焙1~2h后取出,放入100℃~150℃的恒温箱内保温,取用时必须使用焊条保温桶。

5.2 焊接过程质量控制

5.2.1 借鉴三峡工程凑合节合拢缝焊接的成功经验,焊接过程对焊缝进行锤击,焊后拘束应力、焊缝收缩量以及焊接变形量等均下降25%左右,对机械性能没有影响[4]。故本工程合拢缝焊接时同样采取敲击工艺,以提高焊缝性能;焊缝敲击除打底层和盖面层以外,每一层焊缝焊完时,由专人负责使用CZ2型风铲(由空压机提供0.6MPa~0.7MPa工作压力)锤击至表面光洁,并由质检员检查。

5.2.2 检查焊接电流电压是否满足工艺要求,并控制焊接速度和层间厚度,以确保焊接热输入不超出规范要求。

5.2.3 检查背面清根后焊缝内表面是否存在裂纹、夹渣等。

5.2.4 检查焊接层间温度不应低于预热温度,且不高于230℃。

5.2.5 检查焊条保温桶是否持续通电保温。

5.3 焊后质量控制

5.3.1 焊后立即使用自动控温仪进行后热处理,后热温度为250℃~350℃,并保温1h以上。

5.3.2 对后热处理完成的焊缝进行打磨飞溅、焊瘤等缺陷。

5.3.3 检查焊缝外观质量,不允许存在裂纹、表面夹渣、未焊满、表面气孔等缺陷,咬边、焊缝余高、焊缝宽度等均应满足规范要求。

5.4 焊缝内部质量控制

根据相关规范及本工程设计要求,在焊接结束24h后,对长达20.42m的合拢缝(含所有的T型接头)进行100%的超声波探伤(UT)和不小于10%超声波衍射时差法(TOFD)检测。其中,UT探伤一次合格率100%,TOFD探伤一次合格率100%。

6 结论

锦屏二级水电站无伸缩节压力钢管合拢焊缝的焊接,在面对高拘束应力,同时还要克服洞内场地狭窄、阴暗潮湿的施工环境进行施焊,焊接施工技术难度很大。但经过项目部全体员工齐心协力,制定出合理的焊接工艺,做好了充分的施工前准备,严格控制焊接过程质量,严抓焊缝焊后质量检验,取得了满意的效果。实践证明,该质量控制方法对于压力管道凑合节合拢缝焊接质量起着关键性的作用。

〔1〕刘徐源,朴志民等.GB/T1591-2008[M].北京:中国标准出版社,2009.

〔2〕佐藤邦彦等.焊接接头强度与设计[M].北京:机械工业出版社,1983:73.

〔3〕万天明,马耀芳等.DL/T5017-2007[M].北京:中国电力出版社,2007:28.

〔4〕程 惠等.三峡工程压力钢管下平段凑合节合拢缝选型试验[J].水利发电,2003,(12)