大模板工艺在水津关电站闸墩施工中的应用

2014-02-28

(广东省水电集团有限公司,广东 增城,511340)

1 工程概况

四川雅安水津关水电站为河床式开发,正常蓄水位549.00m,电站发电引用流量609.0m3/s,装机容量3×21MW,设计水头12.0m,保证出力12.5MW,多年平均发电量3.05亿kW·h。电站枢纽布置沿坝轴线从左至右分别为:安装间、发电厂房、1#储门槽坝段、3孔冲砂闸、12孔泄洪闸、2#储门槽坝段、非溢流坝及左、右岸防洪堤等建筑物。电站尾水渠沿河床左岸布置,在安装间左侧布置副厂房、升压站、办公区及生产生活区。

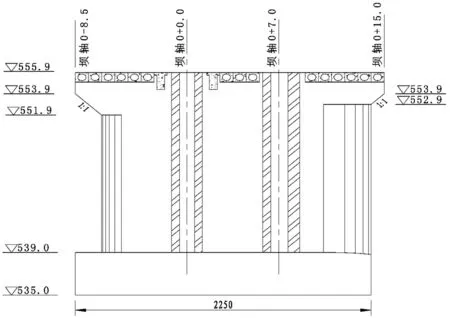

冲砂泄洪闸设计为厢型结构,第一厢一孔两个闸墩,其余每厢两孔三个闸墩,堰顶高程539.0m,闸顶高程555.9m,闸墩高16.9m,缝墩厚2.5m,中墩厚3m。闸墩断面如图1所示。

图1 冲砂泄洪闸剖面示意

冲砂泄洪闸共布置15孔,规模大,具备采用大模板工艺的基本条件。而且电站离雅安市仅13km,在雅安市规划的新城区范围,业主对工程的外观质量要求很高,因此闸墩施工中采用了大模板工艺。

2 模板设计与制作

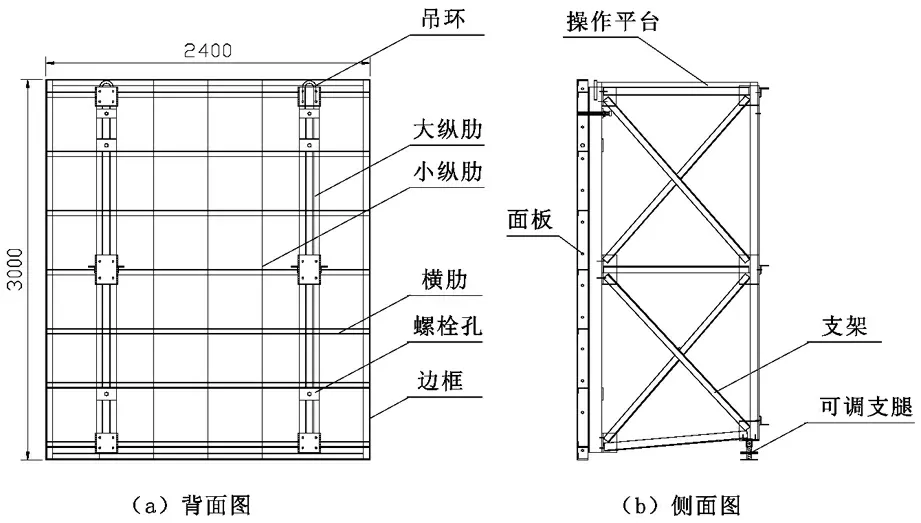

图2 带支架大导体钢模板示意

大块钢模板制作精度要求高,规格尺寸的准确性直接影响混凝土的成型质量,侧边的平整度和垂直度将影响模板安装后接缝的严密程度,焊接工艺质量将影响大模板的使用寿命,面板的平整度和光洁度将影响到混凝土外观质量。因此大模板应由专门厂家制作,制作好后喷防锈漆。为便于运输,支架与面板分别制作,运回工地现场后再进行组装。

3 模板的安装与拆除

3.1 模板安装

闸室底板混凝土浇筑完成后,测量放样定出每块模板的位置,按顺序将每块大模板吊装就位,相邻两块模板之间采用φ16mm螺丝连接;沿闸墩边线封闭后,对模板进行调直校正,垂直度的控制通过支架底部的可调支腿调节,下一层模板校正后,再安装上层模板。最后通过对拉穿墙螺栓将模板拉紧固定,螺栓直径为φ22mm,对拉螺栓外套PVC管,模板拆除后将对拉螺栓抽出,重复利用。最低一层大模板安装精度最重要,位置必须准确,水平度要求高,安装前应严格找平基面。

3.2 模板拆除

模板拆除时,先卸下相邻模板之间的螺丝和对拉螺丝,利用专用螺栓将模板顶松,抽出对拉螺栓后,采用汽车吊或其它起重设备起吊。为了方便安装上层模板,同时避免混凝土产生错台、挂帘现象,应保留一层模板不拆。

4 混凝土浇筑

4.1 混凝土浇筑分层

根据闸墩结构特点,混凝土分4层浇筑,第一、二层各6m,第三层3m,第四层1.9m。

4.2 混凝土入仓

由于混凝土一次浇筑较高,闸墩面积小,拉筋较密,吊罐放不到仓面内,为保证混凝土下料高度,在闸墩模板顶面搭设平台挂8串溜筒,混凝土用门机吊卧罐至平台,再通过溜筒入仓。

4.3 混凝土振捣

采用大模板施工,模板接缝比普通组合钢模板明显少很多,振捣混凝土时气泡比较难排出。为了保证模板边气泡彻底排出,减少混凝土表面气孔,振捣混凝土时,先用高频振捣器振捣一遍,然后再用软轴振捣器振捣。

5 值得探讨的几个问题

5.1 门槽施工

闸墩设有检修门槽和工作门槽,有钢筋穿出,不便于使用大模板。因此在本工程施工中,门槽仍按照常规方法采用普通组合钢模板安装,侧面拉筋采用对拉,上下游面拉筋与闸墩结构钢筋焊接。

门槽部位能否定制专门的大模板,以及设计成什么型式的大模板比较方便,或者门槽能否不留二期混凝土,门槽埋件预先安装闸墩混凝土一次成型,是一个值得进一步探讨的问题。

5.2 缝墩施工

本工程闸墩分缝设计为2cm厚沥青木板填缝,一方面缝面钢筋影响大模板安装,另一方面为了加快施工进度,经过与业主、监理协商,同意相邻两个缝墩一并浇筑,中间采用沥青木板分隔。为保证结构缝有效,沥青木板必须加固牢靠,而且浇筑混凝土时,两边必须同时下料、振捣,确保沥青木板不变形、移位。

在实际施工过程中,起模板作用的沥青木板存在变形和移位的问题。对于厢型结构的闸坝,相邻两个缝墩一并施工,如何保证结构缝有效,满足设计要求,值得在今后的施工中进一步探索。

5.3 混凝土浇筑分层方法

前面已述,本工程闸墩混凝土浇筑分了4层,最大层高才6m,没有采取更大层高的原因,主要是考虑到钢筋施工的难度和闸墩顶部结构复杂、预埋件多,对大模板本身来说,采取更大的层高是完全可以的。在今后的施工中,可以尝试采取更大的分层高度,对于比较矮的闸墩,甚至可以尝试一次浇筑到顶。

5.4 大模板使用范围

本文只阐述了闸墩采用大模板工艺,只有扩大其使用范围,才能体现其更大的价值。对于矩形、梯形断面的导墙、挡墙等墙体结构,是完全可以采用大模板工艺的,在厂房施工中,局部也能够采用大模板工艺,但是应该解决相应的起吊设备,最好配备小型仓面吊。如何扩大大模板的使用范围,值得进一步探索。

6 结语

水津关水电站工程一枯7孔泄洪冲砂闸11个闸墩(实际按8个闸墩处理)大模板施工,自3月12日开始,到5月24日全部闸墩浇筑到设计顶部高程,施工速度快(一个闸墩从开始到完成,只花20d时间,若按照普通模板工艺,需要分6层浇筑,要花24~30d时间),且混凝土外观质量好。

与普通组合钢模板相比,大模板工艺具有以下明显优点:(1)混凝土表面接缝少,外观质量好;(2)大模板为整装整拆工艺,机械化程度高,劳动强度低,施工进度快;(3)大模板自带安全操作平台,施工安全有保障;(4)工作面物料少,施工环境好,容易做到文明施工。

大模板工艺技术特点主要有以下四个方面:(1)模板必须有足够的刚度和承载能力,除模板配备的对拉螺栓等成型、固定和撑拉件外,一般不需要设置侧向支撑架;(2)角模设置和模板间的拼接必须紧密、平整,安装和拆卸应方便,且不易变形和损坏;(3)大模板施工应能适应机械化作业和设备起吊能力的要求;(4)其标准件系列应有较大的适用范围和较长的使用寿命(周转次数和使用年限)。

大模板施工也有其缺点:(1)一次投入大,必须科学地划分施工流水段,以期用最少的模板配置满足工程施工的要求;(2)需要根据工程结构特点设计多种规格的模板,而非标准模板周转次数少,甚至是一次性的。

综合来看,大模板工艺值得在水利水电工程施工中推广应用,尤其在闸坝施工中有其明显优势。