功率随动数控拖动装置应用与评价

2014-02-27李立强大庆油田有限责任公司第七采油厂

李立强(大庆油田有限责任公司第七采油厂)

功率随动数控拖动装置应用与评价

李立强(大庆油田有限责任公司第七采油厂)

功率随动数控拖动装置应用在游梁式抽油机上,能够达到较好的节能和改善深井泵工作状态的目的,但应用过程中仍然存在一定的问题。结合该装置的技术特点及现场应用情况,针对装置的运行特性、应用效果进行了详细的分析,为变频控制技术在油田上的进一步推广提供参考。

功率随动节电示功图泵况

引言

功率随动数控拖动装置属于一种变频控制技术,应用于常规游梁式抽油机上。该装置[1]主要由多功能中央控制器(MCU)、电动机随动驱动器和传感器3部分组成。多功能中央控制器是将计算机的CPU、RAM、ROM、定时计数器和多种I/O接口集成在一起而形成的芯片级计算机。主要具有对抽油机系统运行过程中的数据状态采集、分析、优化以及指令的下达等功能。电动机随动驱动器具有变频功能,它是根据MCU下达的指令,自动调整输出给电动机的频率,达到控制电动机旋转速度的目的。

传感器由电动机轴旋转运动传感器和下死点位置传感器组成。电动机轴旋转运动传感器(图1)用于对电动机轴的角位移和角速度等状态数据进行实时监控,并将监控数据传送给计算功能单元,导出抽油机曲柄与光杆的位置坐标;下死点位置传感器(图2)用于监测抽油机运行过程中的每一冲程周期内的起始信号。

图1 电动机轴旋转运动传感器

图2 下死点位置传感器

1 设计思路

为了保证对电动机输出功率和输出扭矩的实时跟踪调整,功率随动数控拖动装置是根据抽油机负荷变化的周期性特点,对抽油机上一冲程周期内电动机的输出功率和输出扭矩的分布情况进行实时监测,将监测结果作为抽油机下一冲程周期的预期性参考值;并根据参考值制定出抽油机下一冲程周期内电动机的转速变化曲线。由于抽油机井在实际生产过程中可能出现负荷突变的情况,此时,如果严格按照参考值执行,并不符合抽油机下一冲程周期内的实际工况需求。因此,预设的电动机速度不能是强制性的,必须在一定范围内具有自动调整的能力。同时,考虑到抽油机在运行过程中,由于曲柄的旋转速度决定着悬点的直线运动速度,悬点直线运动速度的变化,又直接决定杆柱的强度负荷与疲劳负荷,以及井下抽油泵的综合运行效果。因此,通过逆向推导,可以导出悬点直线运动速度的分布需求,进而导出电动机转速控制的边界条件和优化方向[2]。

该技术能够通过优化调整电动机转速,实现电动机的低转速高功率、高转速低功率运行,从而降低电动机的输出功率峰值和波动范围,使电动机的运行轨迹和抽油机的运行状态更加合理,最终达到降低抽油机井举升能耗,改善深井泵工作状态,提高抽油机井系统效率的目的。

2 应用效果

2011年,在大庆油田第七采油厂敖包塔及敖南区块现场应用50口井,型号均为15 kW,平均单井日产液2.9 t,日产油1.8 t,综合含水36.0%,沉没度219.3 m。

2.1能耗效果分析

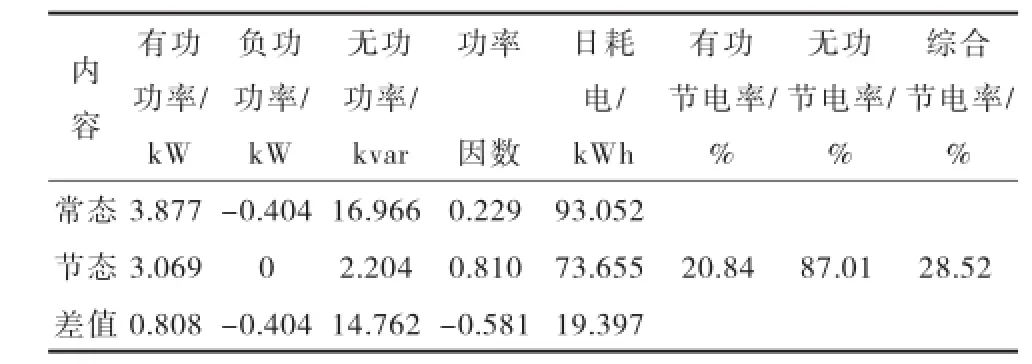

跟踪对比电参数31口井,平均单井有功功率下降0.808 kW,有功节电率20.84%,日节电19.397 kWh;无功功率下降14.762 kvar,无功节电率87.01%,综合节电率28.52%;功率因数由0.229提高到0.810,负功由0.404 kW降为0(表1)。

表1 电参数效果对比

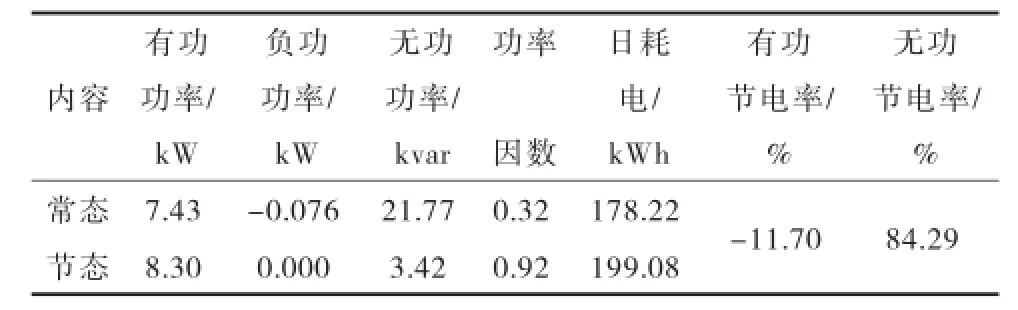

测试中,发现1#井多次测试均为费电状态,平均有功功率上升0.87 kW,日费电20.86 kWh(表2)。

表2 1#井电参数测试情况对比

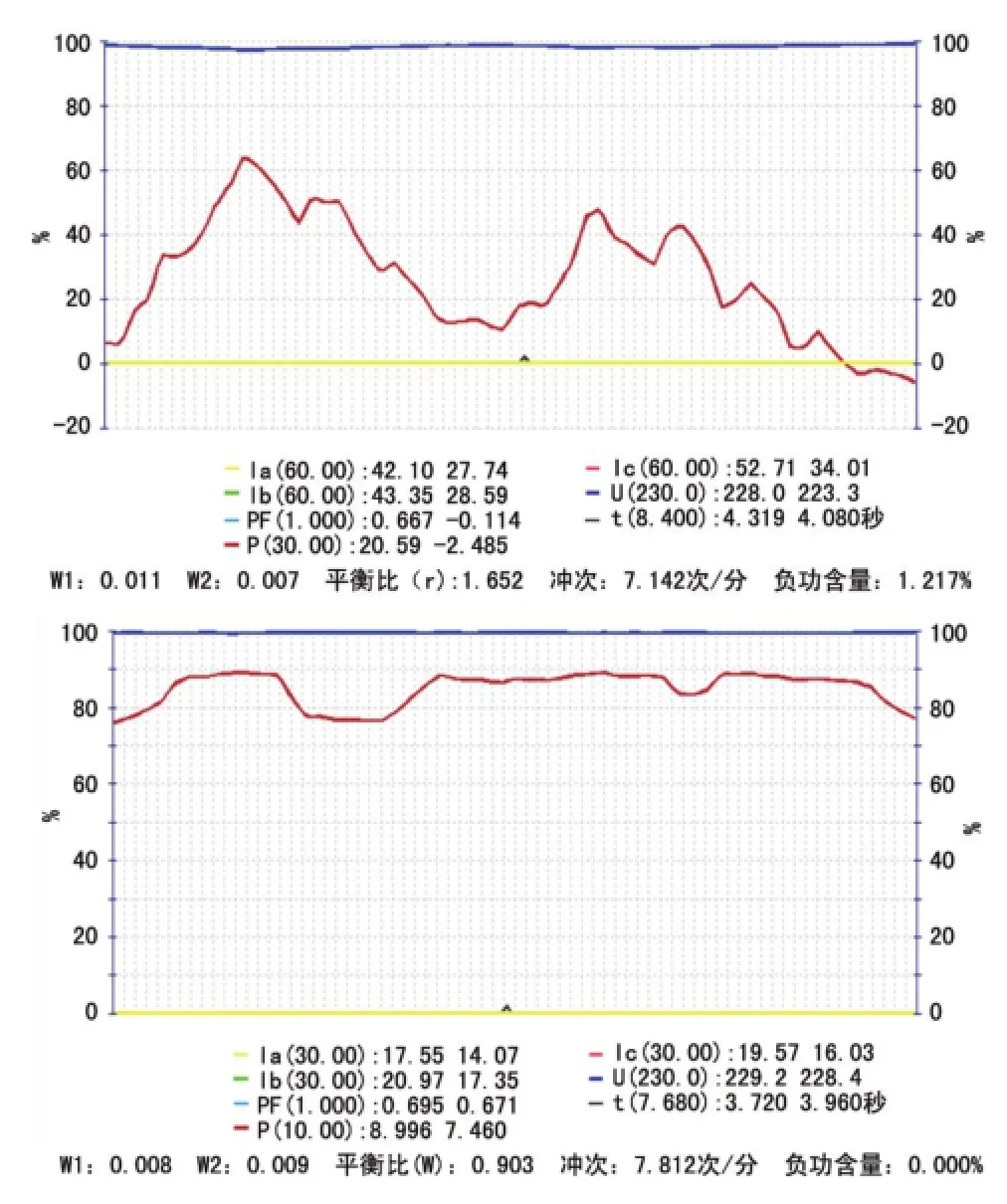

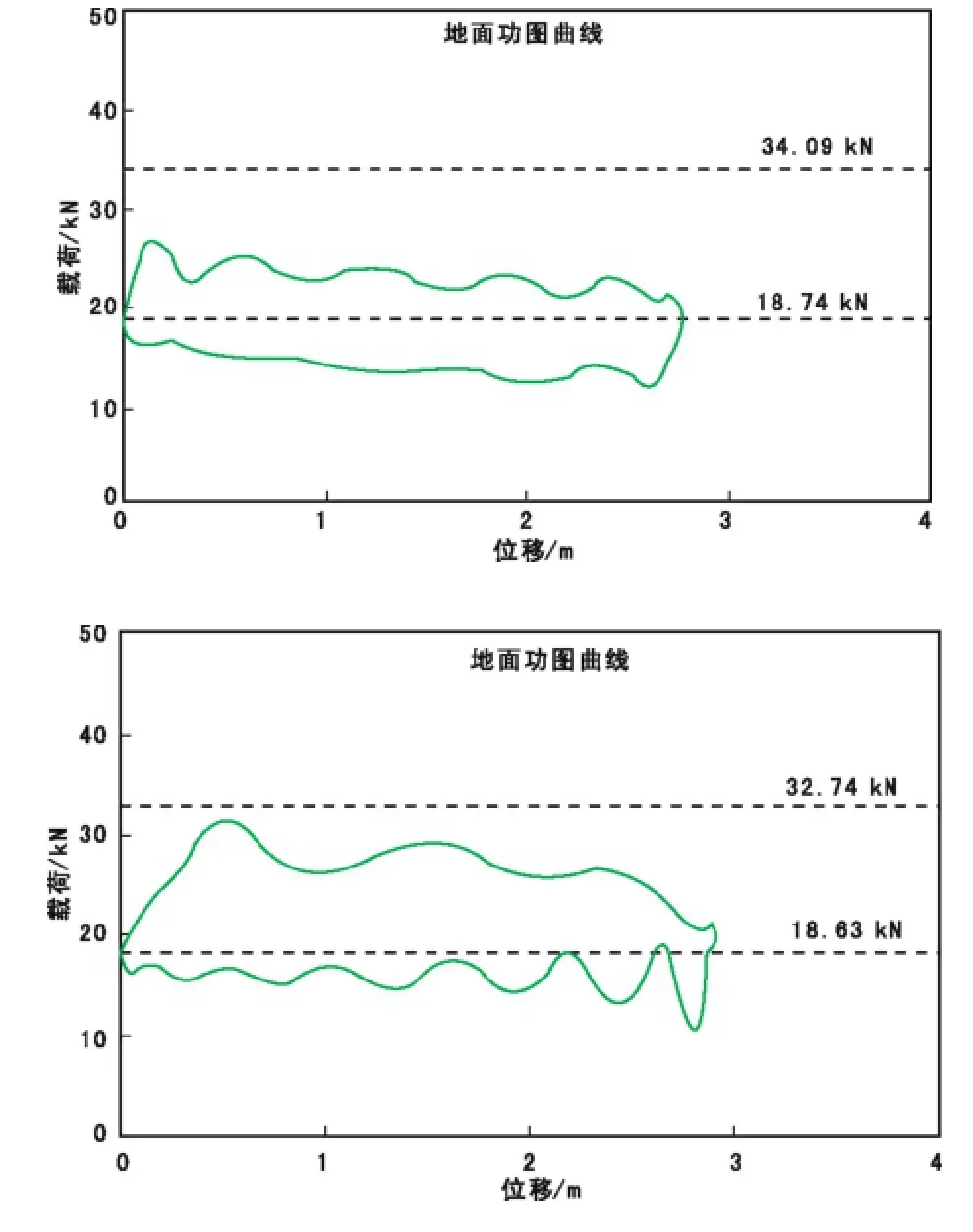

图3为该井常态(上图)和(下图)节态下,测试一个冲程周期内的功率变化曲线。该井常态下,电动机在上冲程即将结束时出现负功状态,此时抽油机平衡块带动电动机旋转;节态下,电动机的负功状态消除,功率随动数控拖动装置已起到一定的作用。但是该井的功率变化曲线波动不大,基本上成一条直线,说明该井电动机旋转磁场的转速与转子的转速相比,提高幅度过大,没有很好地利用平衡块的惯性作用,使电动机始终处于做功状态,从而导致该井节态下出现费电现象。

图3 1#井常态和节态下功率变化曲线对比

2.2功况效果分析

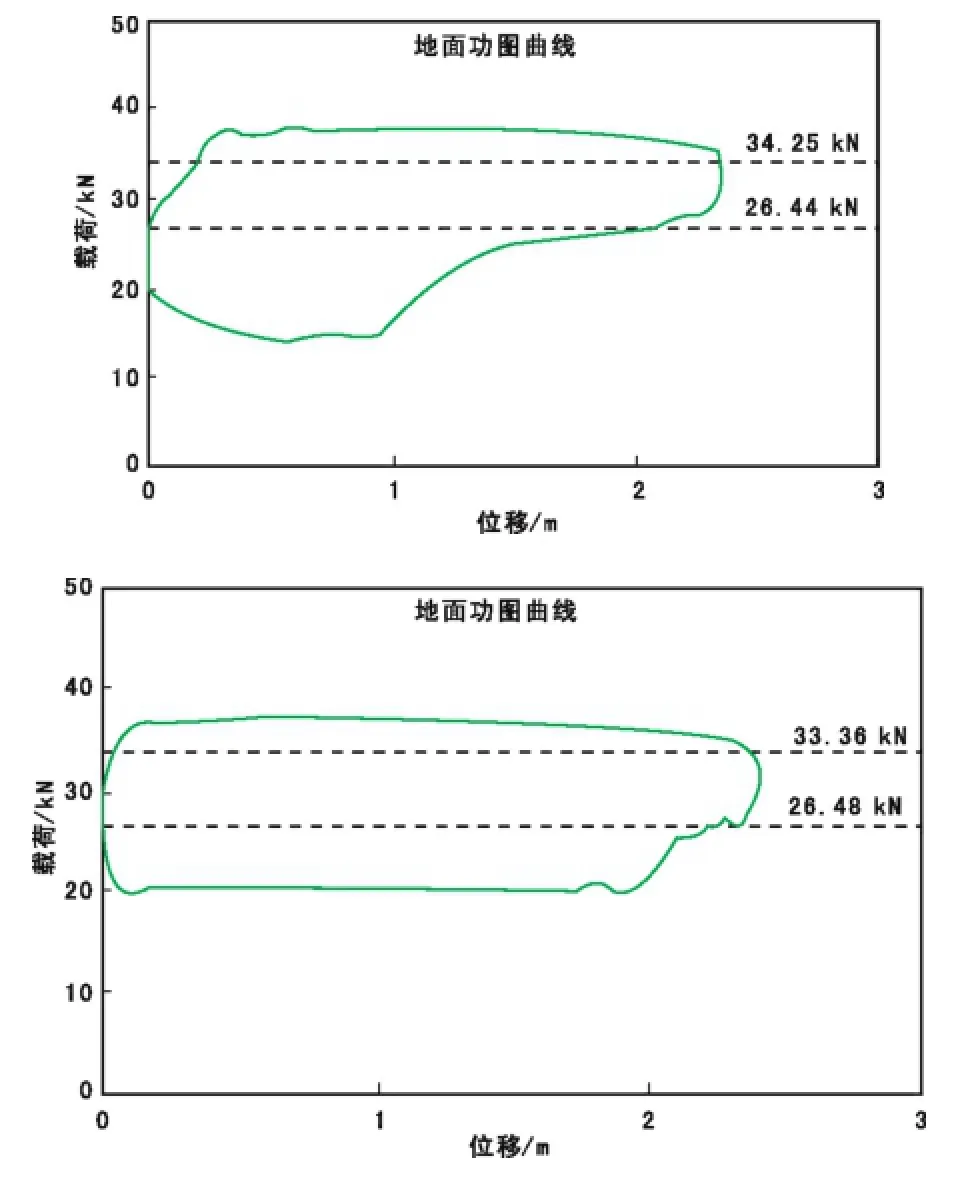

以2#井为例:该井常态下,理论排量为6.6 t/d,日产液3.11 t,泵效47%;节态下,理论排量为5.85 t/d,日产液2.4 t,泵效41%。节态下,示功图的形状虽然趋于饱满,但是该井的理论排量、日产液和泵效等参数,与常态下相比均有不同程度的下降(图4)。

以3#井为例:该井常态下,理论排量为29.3 t/d,日产液3.11 t,泵效11%;节态下,理论排量为25.9 t/d,日产液2.4 t,泵效9%。节态下,该井的理论排量、日产液和泵效等参数与常态下相比均有不同程度的下降,如图5所示,下冲程时杆柱的振动幅度有所增大。

将测试的生产数据和示功图图形进行对比后发现,功率随动数控拖动装置应用后,虽然可以通过改变抽油机在一个冲程周期内的上下行程的速度,对井下工况有所改变,但是并不是所有井都达到了预期的效果,深井泵的效率也有降低的情况。笔者认为,可能是由于功率随动数控拖动装置安装时,利用安装前测试的生产数据而设定的运行参数不能够完全符合井况的变化规律;同时部分井存在泵漏失、气影响等问题,导致抽油机在运行过程中达不到功率随动数控拖动装置的理想运行条件,使得部分井的泵况反而变差。

图4 2#井常态和节态下测试示功图

图5 3#井常态和节态下测试示功图

3 结论与认识

从技术特点和现场应用效果分析情况看,功率随动数控拖动装置是一种高性能变频调速系统,能够自动匹配电动机的输出功率大小,降低电动机的功率损耗,消除电动机的负功状态;同时通过改变抽油机一个冲程周期内上、下行程的运行速度,来改变深井泵的工作状态。但是现场应用过程中,功率随动数控拖动装置安装后和需要调参时,必须在控制器内输入油井的生产参数,并对控制器的运行参数进行设定,这样才能保证设备的运行效果。

[1]汝友林.抽油机井恒功率控制柔性运行技术应用效果分析[J].石油石化节能,2013(12):7-10.

[2]孙晓丽.功率随动数控拖动装置的应用效果分析[J].石油石化节能,2012(11):15-18.

10.3969/j.issn.2095-1493.2014.010.011

2014-04-24)

李立强,2011年毕业于东北石油大学,从事采油工程技术研究与管理工作,E-mail:esponsibility@sina.com,地址:黑龙江省大庆市大同区第七采油厂工程技术大队,163517。