管式加热炉节能技术分析与应用

2014-01-25秦书顺李伟英张中军锦西石化公司

秦书顺 李伟英 张中军(锦西石化公司)

锦西石化加氢精制装置反应加热炉为双面辐射卧管箱式炉,于1994年8月投产,由北京石化工程公司设计,设计规模80×104t/a。2004年由锦西炼化总厂设计院进行扩能改造设计至100×104t/a,年加工时数8400 h,该加热炉设计负荷7.559MW,设计热效率87%。

该加热炉已服役20年,热效率已远达不到设计值,而且外部钢板腐蚀漏风,炉衬老化脱落,空气预热器腐蚀结垢十分严重,燃烧器燃烧效果差,难以满足生产需求并且造成能源的巨大浪费。2013年装置大检修期间对加热炉进行了大规模的节能技术改造,由东北炼化工程葫芦岛设计院设计,此次设计炉效率为89.4%,在加热炉原有的基础上对加热炉进行节能改造。

1 封堵漏风

加热炉所用空气,应全部从燃烧处供给,从其他部位漏入的空气,难以起到有效的助燃作用,而且这部分空气没有经过预热,不参与燃烧的空气势必会增加过剩空气量,造成排烟热损失增大,而且会加剧炉内部构件氧化,提高SO2向SO3转化率,加剧露点腐蚀,严重影响加热炉热效率。据资料介绍,过剩空气量每增加7%~8%,加热炉热效率降低约1%。改造前的加热炉辐射室、对流室炉皮钢板腐蚀严重,有很多缝隙,防爆门、看火孔、人孔、风道等密封不严,大量环境空气进入炉体,导致过剩空气系数高。针对这样的现状,检修改造期间做了如下措施:一是更换了全部炉皮钢板,包括防爆门、看火孔、人孔、风道等附属设施;二是对物料管进出口管套,对流室管板缝隙、空气预热器与炉体连接处等易漏风部位重点检查和封堵,有效控制炉体的漏风现象,提高炉体密封性。改造后的过剩空气系数可保持在1.1,对使用多年的加热炉来说封堵漏风是一项非常有效的节能措施。

2 衬里改造

加热炉衬里在加热炉内部和外部环境之间起到隔热的作用,炉体的散热损失是加热炉热损失的重要部分,能够有效地降低这部分损失也是提高加热炉热效率的有效途径。

原加热炉辐射室采用耐火纤维衬里,虽然绝热性能较好,但是耐火纤维强度低,抗气流冲刷能力差,而且安装时层间和接缝等部位多使用粘结剂粘接,随使用时间推移会出现损坏甚至脱落。改造前的加热炉辐射室外表面温度就有明显超标,最高温度可达170℃,为提高炉体绝热性能,在节能改造中拆除原耐火纤维衬里,采用耐火浇注型衬里,浇注料是由骨料、耐火粉料和胶结剂按一定比例配制而成,施工时加水搅拌具有较好的流动性,再经成型、养护使其凝结、硬化即可,砌体具有结构接缝少、整体性强、硬度高、抗冲刷能力强、密封性好、易于锚固等优点。改造前后两种衬里的对比见表1。

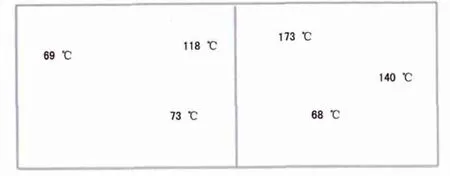

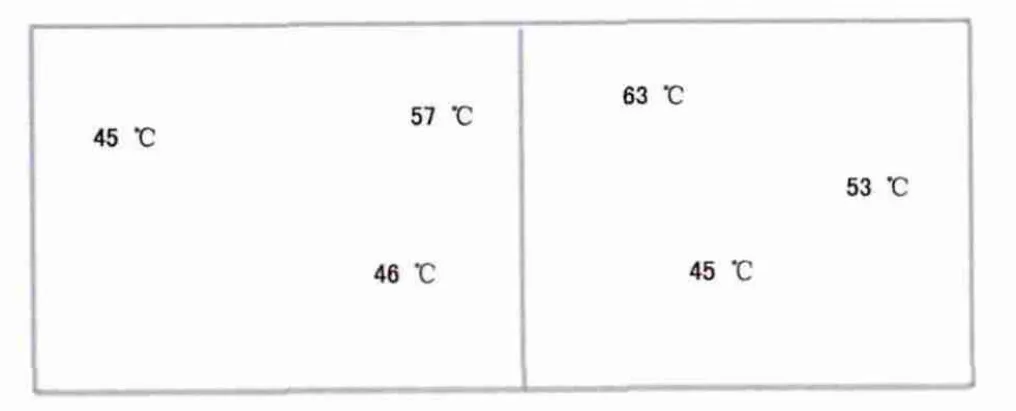

经过改造,加热炉炉体表面温度显著降低,图1、图2是辐射室上部两块炉体钢板改造前后测点温度,两次测点的环境温度比较接近,从数据对比可以看出改造后的衬里可以有效降低炉体的散热损失。

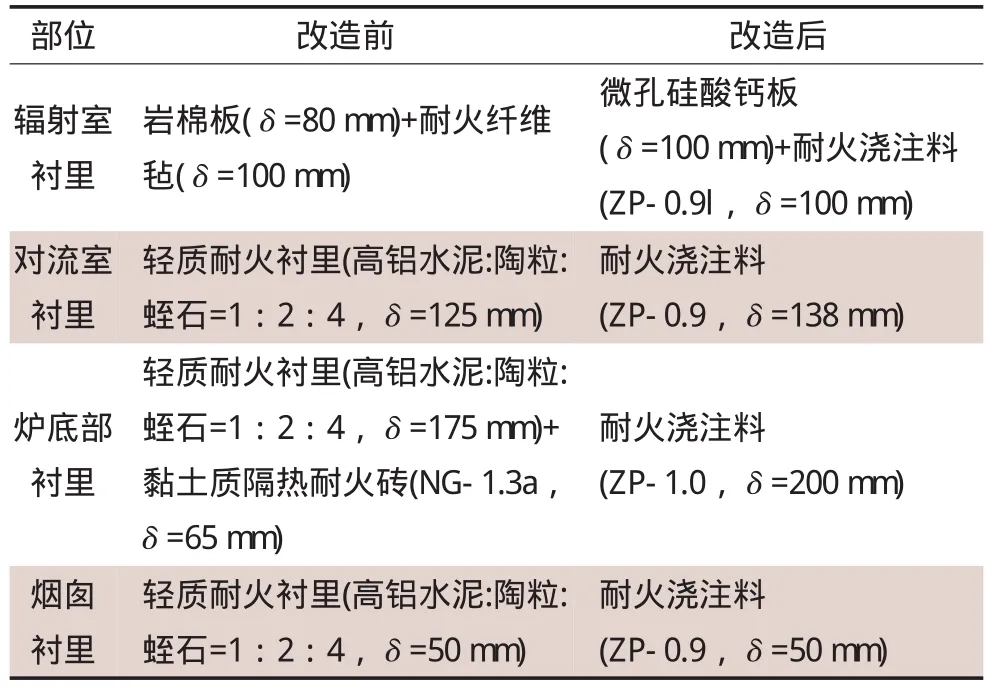

表1 加热炉衬里改造前后对比

图1 改造前(2013年8月份)

图2 改造后(2014年4月份)

3 余热回收系统改造

加热炉烟气带走的热量是加热炉热损失占比最多的部分,高效地回收烟气热量对加热炉热效率的提高至关重要。一般加热炉对流室排烟温度大概在300~400℃,让这部分烟气在空气预热器内与风道内的空气换热,提高入炉空气的温度,达到余热回收的目的。原加热炉空气预热器为钢管式,其排烟温度高达200℃,原因是空气预热器结垢、腐蚀导致换热效果差,改造中重新核算了空气预热器的负荷,确定合理的排烟温度,更换了新的空气预热器。

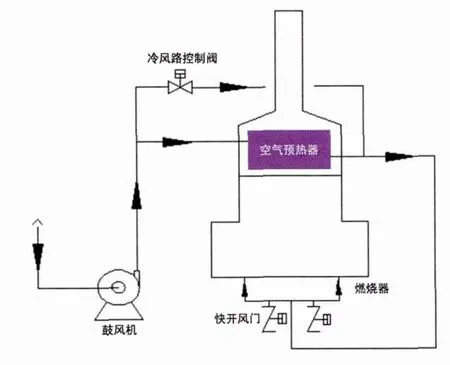

随着排烟温度越来越低,在高效地回收了热能的同时也凸显出另外一个问题,那就是露点腐蚀。露点腐蚀的机理【1】:一般加热炉的燃料中均含有少量的硫,硫经过燃烧生成SO2,由于燃烧室内有过量的氧气存在,所以又有一部分SO2进一步与氧结合形成SO3,高温烟气中的SO3不腐蚀金属,但随着烟气温度的降低,SO3将与水蒸气结合生成硫酸蒸汽,当硫酸蒸汽冷凝在金属表面上就发生了露点腐蚀。露点腐蚀的温度与燃料中含硫量有着直接的关系,所以排烟温度应根据燃料的含硫情况而定,燃料中的硫含量并非一成不变,而一般加热炉的排烟温度却很难随之做出调整,所以此次改造中为加热炉的风道增加了一套冷旁路控制系统(图3),空气预热器的设计排烟温度为130℃,对应燃料硫含量100mg/m3,若燃料含硫增加,可以通过空气冷旁路调节排烟温度,而且北方四季温差较大,通过冷旁路的调节可以将排烟温度始终保持在合理的温度,这样既有效地回收了烟气的热量,也可以最大限度地保护设备。

图3 加热炉余热回收系统流程图

4 燃烧器改造

燃烧器是管式加热炉的重要部件,燃烧器的性能不仅直接决定着燃烧工况,对加热炉的热负荷、热效率、炉管的热强度、加热的均匀性以及对环境污染都有着重要的影响。尤其在节能方面,采用低耗高效的新型燃烧器,是提高加热炉热效率的有效措施,随着技术的进步,燃烧器的种类也越来越多,燃烧器的选用依然要根据具体的炉型、结构、燃料性质、工艺要求等条件,合理正确地选择燃烧器类型。

原加热炉燃烧器为普通丁字管式,使用时间较长,喷嘴经过长期使用出现孔径变大、磨损,造成火焰过长而形成不完全燃烧,燃烧器各处密封不严等都导致燃烧工况较差。为了彻底改善燃烧工况,改造中采用了新型低NOx燃气燃烧器,型号为WFNQ-DQ0.25,其适用于焦化、加氢等底烧附墙火焰加热炉,该燃烧器独特的火盆砖设计,可实现最佳空气流道,使火焰强力附墙燃烧,独特的内外气枪结构布置及各喷头喷孔大小与喷射角设计,使燃料与助燃空气在火盆内腔混合点燃并产生强力涡旋燃烧,形成刚性好的宽扁平附墙火焰(图4)。

图4 燃烧器燃烧效果图

5 结论

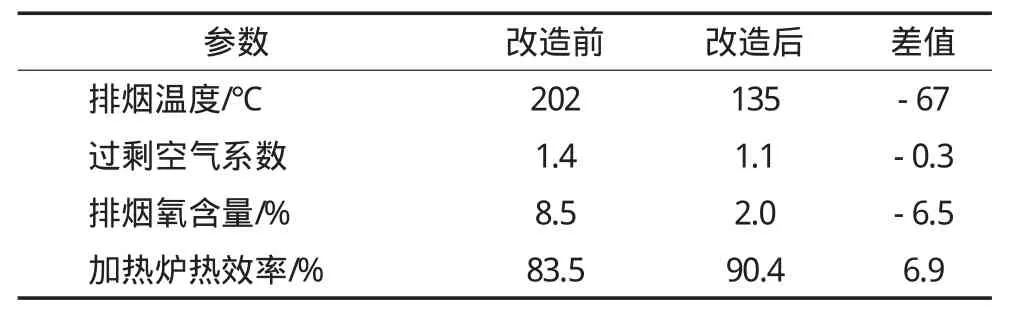

从加氢精制装置加热炉改造后的实际运行效果和前后数据对比(表2)来看,此次改造比较理想,密封和保温的改造有效地控制了过剩空气系数和散热,空气预热器的更新降低了排烟温度,同时冷风路系统也有效地控制了排烟温度降低带来的负面影响,燃烧器的更新使加热炉的燃烧工况非常理想,加热炉整体效率提高6.9%。改造所投入的资金将在2年内收回。

表2 加热炉改造前后对比

6 新节能技术展望

加热炉节能技术随着科技的进步也慢慢走向数字化,计算机技术应用于加热炉的优化运行,将是加热炉节能技术的未来方向,在国外已得到广泛应用,国内也有大型加热炉逐渐使用计算机技术。计算机的应用可以有效提高加热炉运行的自动化,通过计算机的分析控制,可以准确、长期地保证加热炉高效运行,解决人为控制易偏离最佳工况和操作调节频繁的弊端。目前可实现的计算机技术有烟气含氧量闭环控制、低氧燃烧控制、加热炉热效率在线计算等。

此外,辐射喷涂也在加热炉节能方面取得不错的效果,在管式炉炉膛内表面喷涂高温辐射涂料,可增加辐射传热量。其节能原理为:炉内壁常用的耐火材料(耐火砖、耐火混凝土、耐火纤维毡三大类)辐射系数较小,高温辐射涂料辐射系数高,涂抹后会增加热源对炉壁的辐射传热量,使炉壁表面温度上升,对炉管的传热量也显著增加,可相应减少燃料的消耗,从而到达节能的目的。

[1]代有凡.石油化工厂设备检修手册第七分册加热炉.北京:中国石化出版社,1995:14-18.