放空天然气回收可行性分析和应用实践

2014-02-27王洪松李自怀汪志慧唐强王吉福徐泽辉

王洪松李自怀汪志慧唐强王吉福徐泽辉

(1.塔里木油田公司;2.中国石化石油工程设计公司)

放空天然气回收可行性分析和应用实践

王洪松1李自怀1汪志慧2唐强1王吉福1徐泽辉1

(1.塔里木油田公司;2.中国石化石油工程设计公司)

某联合站在现有2套天然气处理装置的基础上,新增2台压缩机及配套的工艺、自控、电气等辅助设施,对年度检修和故障停产期间的放空天然气进行回收利用。通过从工艺设备、自控电气、安全保护和公共工程角度上进行分析,确认了技术思路的可行性。经过应用实践,取得了一定的经济效益和社会效益,并且为装置的安全平稳运行、生产管理的人性化和提高现场标准化水平提出了可行性方案。

天然气回收处理装置可行性应用实践

引言

塔中联合站位于沙漠腹地,是塔中作业区的核心生产单元,也是一座集油、气、水、电于一体的高度自动化综合处理站。该站天然气处理系统包括120×104m3/d天然气处理装置和86×104m3/d天然气处理装置两部分,其中120×104m3/d天然气处理装置设计目的是净化处理塔中油田伴生气,以上游油处理系统分离出的天然气为原料进行生产,脱除其中水分,回收其中重烃组分后外输。86×104m3/d天然气处理装置设计目的是净化处理塔中六凝析气田天然气,经过J-T阀节流制冷,脱水脱烃达到合格产品气。目前120×104m3/d天然气处理装置实际处理量为50×104m3/d,该装置全面停产年度检修工期一般控制在20天左右,期间伴生气只能全部放空,并且当天然气处理装置运行中出现故障时,也只能采取放空的措施,这不但造成了天然气资源的极大浪费,还影响了45 t/d的轻烃产量。

由于塔中六凝析气田至86×104m3/d天然气处理装置集输管线刺漏严重,极大影响了正常生产,现已采取就近原则重新铺设一条集输管线至新建的塔中一号气田第一处理厂进行处理,86×104m3/d天然气处理装置一直处于停运氮封状态。从节能减排的角度上讲,对于年度检修和故障停产期间的放空天然气进行回收是十分必要的[1,2]。

1 技术思路

新建一座增压站,主要包括2台压缩机及配套的工艺、自控、电气等辅助设施,其中低压压缩机K-101用来回收油处理系统低压伴生气,约5×104m3/d,中压压缩机K-102用来回收油处理系统中压伴生气,约45×104m3/d。低压伴生气经压缩机压缩后并入中压伴生气,再经中压压缩机压缩后进入86×104m3/d天然气处理装置节流制冷,脱水脱烃后合格产品气外输至用户。这既实现了放空天然气的回收目的,又对停运闲置的处理装置进行了合理利用,可谓一举两得。

2 可行性分析

2.1工艺设备

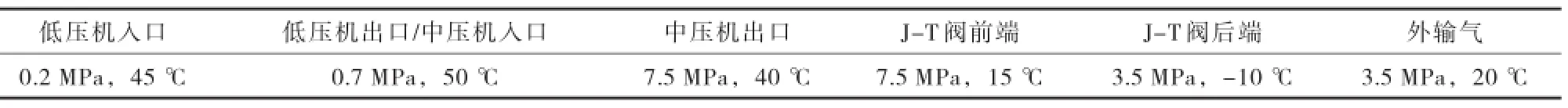

油处理系统低压伴生气压力为0.2 MPa,中压伴生气压力为0.7 MPa,温度均在40~50℃之间。因此低压压缩机K-101进出口压力应分别设计为0.2 MPa和0.7 MPa(表1)。为了保证天然气产品品质合格(水露点≤-10℃,烃露点≤-5℃)和靠自压正常外输至用户,经86×104m3/d天然气处理装置节流制冷后的温度和压力应分别达到-10℃和3.5 MPa,并且中压压缩机K-102出口进入处理装置前的温度最低可空冷至40℃(年度检修一般在夏季进行,室外气温高达45℃),经过计算得出JT阀前端压力需要达到7.5 MPa,才能实现设计运行工况。86×104m3/d天然气处理装置建站时J-T阀前端设计压力为10 MPa,后端设计压力为6.3 MPa,因此按照设计计算压力运行条件具备,并且中压压缩机K-102进出口压力应分别设计为0.7 MPa和7.5 MPa(按照此工况设计,应采用两级压缩)。为了保证压缩机能够正常运行,两台压缩机进口均需设计旋流分离器,可有效除去天然气中的液体和固体组分。处理装置运行中,压缩机和旋流分离器液相组分可输送至油处理系统重新进行处理。由于沙漠地区水资源匮乏,压缩机组工艺气冷却采用空冷方式,节约水量,降低能耗[3]。

表1 天然气处理装置设计运行参数

2.2自控电气

86×104m3/d天然气处理装置控制室建站时已设置有独立的DCS、ESD和FGS控制系统,通过在原有DCS和ESD控制系统基础上扩容组态,来实现对新建增压站工艺参数和设备运行状态进行监控管理。原有FGS控制系统为二次盘装仪表形式,机柜扩容已没有足够空间,故将可燃气体、火焰检测信号接入ESD控制系统进行监视和报警。电驱压缩机组的控制系统由压缩机组成套提供,该系统独立完成压缩机各项工艺参数的采集、控制和联锁保护,且该系统具有自动关断功能,机组在通信系统出现故障时,也能正常运行。压缩机组控制系统集成安装在压缩机组现场设置的就地控制盘内,远程停机、运行状态和综合报警等信号用硬线接入DCS控制系统,机组就地控制盘与DCS控制系统通过RS485接口进行通信。根据电源实际情况,中压压缩机(10 kV)电源可从110 kV变电所引接,低压压缩机(380 V)和装置区辅助用电可从10 kV变电所引接。

2.3安全保护

为了防止压力容器和管道因误操作、停电、火灾等故障造成超过设计压力而发生事故,需设置必要的安全阀3个。为了保证处理装置检修期间进行有效隔离,需要设置8字盲板7块。消防给水系统可依托塔中联合站消防系统,从厂区消防管网就近引两根专用消防给水干管至增压站,沿装置区成环状布置,在环状管网上适当位置设置消火栓。

2.4公共工程

压缩机组及工艺管道吹扫置换用氮气均从86× 104m3/d天然气处理装置氮气管线引接,在需要接入氮气的部位设置氮气吹扫甩头。自动控制部分需消耗净化空气,为保证用气稳定和气质清洁,采用不锈钢管线就近引接至各用气点。淡化水主要用于场地和设备卫生,从厂区淡化水主管线引出至各用水点。

3 应用实践

1)2013年,120×104m3/d天然气处理装置检修期间,按照设计工艺参数平稳运行20天,共计回收天然气约1000×104m3/d,轻烃约900 t,折合油气当量约1×104t,产生经济效益1000多万元,并且减少CO2排放量2×104t,社会效益和环保效益异常显著[4,5]。

2)120×104m3/d天然气处理装置1998年建成投产,15年的生产运行使得该装置存在不同程度的腐蚀,且运转设备故障率较高,最重要的是油处理系统进入120×104m3/d天然气处理装置的伴生气管线无备用流程,一旦刺漏,天然气无法放空导致全油田停产,影响极大。目前,当出现管线刺漏和设备故障停机时,可从油处理系统将伴生气直接切换至86×104m3/d天然气处理装置。

3)120×104m3/d天然气处理装置年度检修项目多、任务重,为了争取产量主动,减少天然气放空,每年均投入大量人力物力,岗位员工加班加点,极力缩短休息时间,可能导致人员疲劳作业及现场标准化的降低。在以后的年度检修中,可适当延长检修时间,降低单日劳动强度,提高现场标准化水平。

[1]赵军艳,蔡共先.浅谈塔里木油田放空天然气回收措施[J].天然气与石油,2012,30(5):13-15.

[2]李循迹,王立辉,侯秉仁,等.塔中地区零散试采井放空天然气回收技术应用[J].天然气与石油,2012,30(5): 23-26.

[3]李俊,许多,郑杰.油田放空天然气回收利用探讨[J].油气田地面工程,2010,29(3):58-59.

[4]丁志飞,徐庆磊,王立华,等.低压天然气回收再利用与节能环保[J].油气田环境保护,2011,21(5):62-63.

[5]江涛,曹约良,王小康,等.吐哈油田天然气处理系统优化与实施[J].石油规划设计,2013,24(1):56-58.

10.3969/j.issn.2095-1493.2014.011.021

2014-02-17)

王洪松,工程师,2006年毕业于中国石油大学(华东),从事油田集输和油气水处理工作,E-mail:wanghongsongtlm@petrochina.com.cn,地址:新疆库尔勒塔里木油田开发事业部人事劳资科,841000。