微波法金刚石膜的均匀沉积

2014-02-27汪建华

汪建华,胡 晖,翁 俊

1.武汉工程大学材料科学与工程学院,湖北 武汉 430074;2.等离子体化学与新材料湖北省重点实验室(武汉工程大学),湖北 武汉 430074;3.中国科学院等离子体物理研究所,安徽 合肥 230031

0 引 言

金刚石优异的物理化学性能使其成为炙手可热的新型材料,而化学气相沉积(Chemical vapor deposition,CVD)金刚石由于与天然金刚石具有相似的优异物理化学性能而受到各研究领域的广泛关注[1-3].在众多的CVD沉积方法中,微波等离子体化学气相沉积法(Microwave plasma CVD, MPCVD)以其无极放电,等离子体能量集中,等离子体纯净等独特的优点,成为制备高质量大面积金刚石膜的首选之法,因而受到广大研究者的关注[4-6].目前制约国内在此领域获得突破的关键因素是大面积微波等离子体化学气相沉积设备的研制以及对相应工艺参数的系统研究[7-8].在大面积金刚石膜的沉积过程当中,需要关注的是金刚石膜沉积过程中的均匀性.为了获得较好的均匀性,则需要着重考虑金刚石膜沉积过程当中基片温度的分布以及等离子体球中能量分布的均匀性.本论文针对上述问题,利用实验室自制的圆柱形多模腔式10 kW微波等离子体化学气相沉积装置,对大面积金刚石膜的均匀沉积进行了深入研究,并根据相关实验的具体情况对装置进行了合理的改进,以实现大面积金刚石膜的均匀沉积,为工业化沉积大面积CVD金刚石膜提供了实验参考.

1 实 验

实验采用圆柱形多模腔式10 kW-MPCVD装置来进行大面积金刚石膜均匀性的研究.该装置的特点是能进行大功率的微波馈入,从而实现金刚石膜的大面积沉积.实验所用基片为P型单面镜面抛光的(100)单晶硅片,基片直径为75~100 mm.实验开始前先用粒度为0.5 μm的金刚石粉对单晶硅片进行机械研磨5~7 min,然后将硅片置于丙酮,乙醇和去离子水中分别超声处理5 min,最后用氮气将硅片吹干后静置晾干,备用.实验中反应气体为甲烷和氢气,其中甲烷的体积分数控制在1.0%~4.0%,基片温度为680~920 ℃.本实验主要用光学显微镜(Optical microscopy,OM)和扫描电子显微镜(Scanning electron microscopy,SEM)对金刚石膜的表面形貌进行表征.同时用红外测温仪实时监测基片表面的温度变化.

2 结果与讨论

2.1 基片温度的均匀性

在大面积CVD金刚石膜的沉积过程中,基片温度是制备高质量均匀金刚石膜的重要因素之一[9-10].在具体实验过程中不难发现,基片温度的高低和均匀性与其他许多因素相关,例如等离子体球的场分布,微波功率与沉积气压的高低,基片台的设计等.因此为了获得较为均匀的基片温度以沉积得到均匀的大面积金刚石膜,必须对多模腔中在不同工艺参数下的基片的温度进行系统研究.

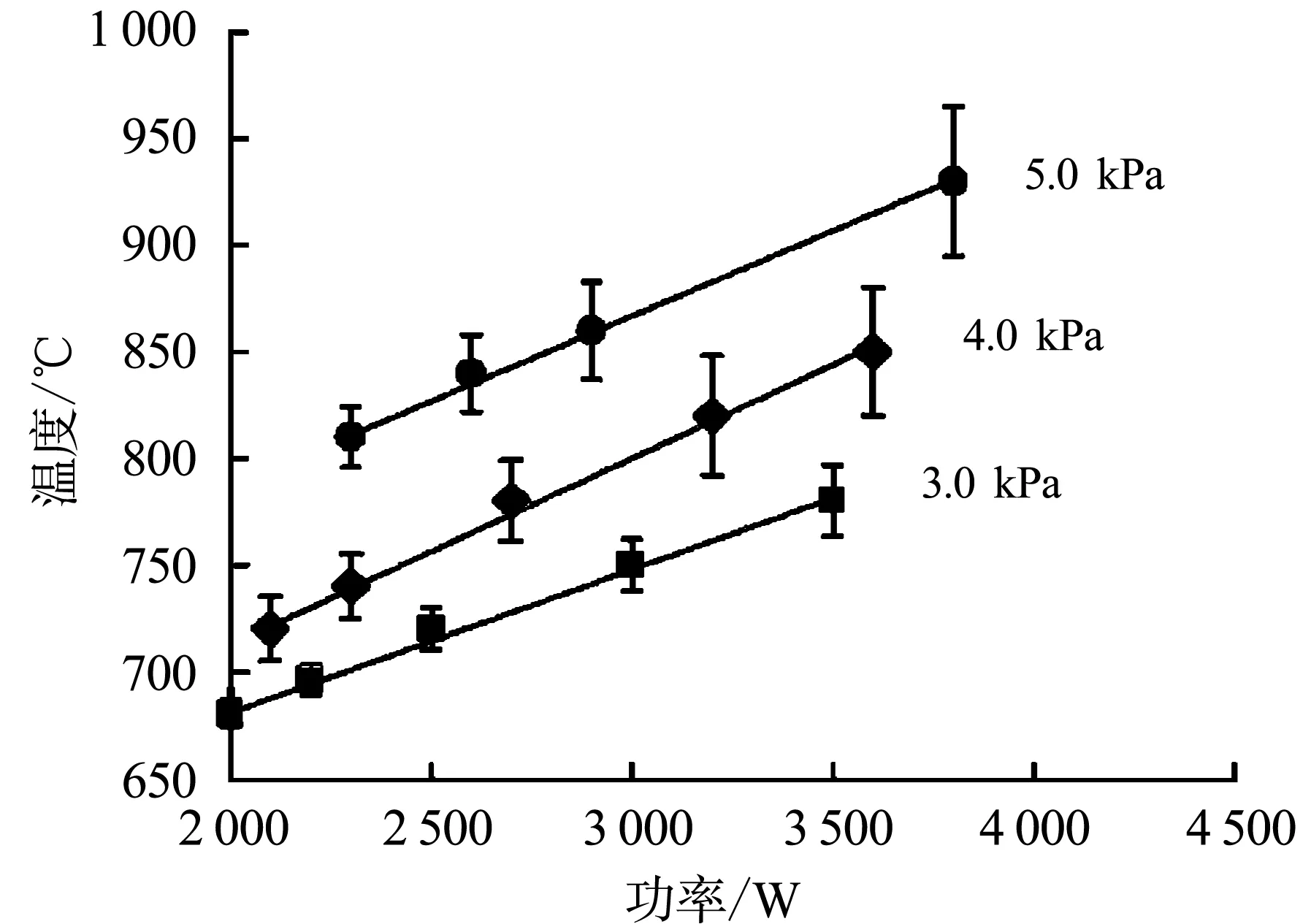

如图1所示,在给定的沉积气压下,基片温度随着微波功率的上升而增加,同时对于给定的微波功率,基片温度也会随着沉积气压的增加而增加.因此可以观察到,为了使基片温度为850 ℃,至少可以选择以下两种工艺参数,即微波功率为3.5 kW,沉积气压为5.0 kPa和微波功率为3.3 kW,沉积气压为6.0 kPa.同时可以从图1观察到,直径为100 mm的基片上的温度分布是随微波功率和沉积气压而有改变的.随着沉积气压与微波功率的增加,基片温度的均匀性也随之降低.另外在具体实验过程中发现,等离子体球的大小也与微波功率与沉积气压有密切关系.其一般规律是,当微波功率一定时,沉积气压越高,等离子体球越小;当沉积气压一定时,微波功率越大,等离子体球越大.

注:图中棒状代表直径为100 mm的硅片上的最高温度与最低温度图1 不同微波功率与沉积气压下基片温度的变化Fig.1 Substrate temperature variation at various microwave power and deposition pressure

根据图1所示的实验结果与具体实验中所观测的实验现象,可以认为当微波功率一定时,沉积气压越低,基片温度均匀性越高的原因是因为大尺寸的等离子体球更为均匀的覆盖了基片表面.但是当微波功率一定时,较高的沉积气压能获得较高的基片温度从而有效的提高沉积速率.一种有效的解决这种矛盾的方法可能是在给定的沉积气压下,尽量提高微波功率使得达到同时增加等离子体球的尺寸以及提高基片温度的目的.

2.2 基片台的改进

较高的微波功率能激发较多的有利于金刚石膜沉积的基团[10],但却能使基片上的温度差变得更为明显.现考虑对基片台进行改进,使其在高功率下,提高基片温度的均匀性.

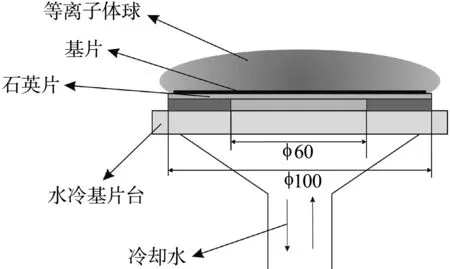

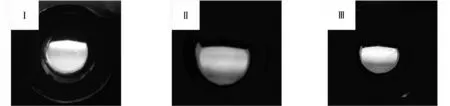

考虑到石英和钼两种金属材料的热导率不同(石英 (a)侧视图 (b)俯视图图2 改进后的基片台结构示意图 Fig.2 Side of the improved substrate holder 表1 在不同基片台上进行沉积时的基片温度的变化情况Table 1 Parameters of diamond film deposition with and without improved substrate holder 如表1所示,放置于改进后的基片台上的基片温度的温差明显小于直接放置于原先基片台上的基片温度的温差.同时样品Bi、Di和Fi的中央区域的温度较样品A、C和E分别有略微的升高.这是由于该装置中的基片温度主要由等离子体加热和基片台水冷散热间的平衡状态获得,而在这种改进的基片台上进行沉积时,基片与水冷基片台并没有直接接触,因此在这个改进后的基片台上进行沉积时所获得的基片温度,将会更高并且能保持更长的时间.同时由于基片中央区域的冷却速率要高于基片边缘区域的冷却速率,这也在一定程度上降低了基片中央区域与边缘区域的温差.另外,基片台上方的钼薄片也消除了因不同散热材料而导致的基片上不同温度区域间的间隔带.综上所述,利用改进的基片台,在保持其他工艺参数不变的情况下,可以获得较高的基片温度,同时有利于在基片上获得较为均匀的温度分布. 进一步考虑到对喇叭口天线的加工较为困难,稍有加工精度的偏差就会导致所产生的等离子体球状态不稳定,这会对大面积金刚石膜的均匀沉积产生重大影响.且从高功率长时间沉积金刚石膜方面考虑,也需要对装置的整体结构进行改进,使其可以满足工业化沉积的要求. 图3具体显示了装置改进后的结构示意图.如图3所示,装置的天线由喇叭口型结构改成了垂直型结构,这种天线结构明显降低了加工的难度,同时通过计算机模拟,进一步稳定了等离子体球的状态,保证在降低加工的难度的同时,装置依旧能获得稳定的大尺寸等离子体球,从整体上提高了装置运行的稳定性. 图3 10 kW-MPCVD装置改进后的结构示意图Fig.3 Schematic diagraph of the improved 10 kW-MPCVD 图4显示了该装置的具体实物照片图,并拍摄得到了工艺参数下放电时的等离子体照片图.从图中不难看出随着功率增加氢等离子体球的颜色逐渐从红色变为淡蓝色再变成亮白色,这说明此时氢等离子体的能量在逐渐升高,等离子体也变得更为浓稠. 注:(Ⅰ)微波功率1 000 W,腔体气压1.0 kPa时,空气放电的等离子体照片图;(Ⅱ)微波功率1 500 kW,腔体气压2.0 kPa时,氢等离子体的照片图;(Ⅲ)微波功率4 000 W,腔体气压5.7 kPa时,氢等离子体的照片图 图4不同工艺参数下放电的照片图 在改进的MPCVD装置中,利用了改进的基片台设计,使基片台的水冷效果从中央区域到边缘区域呈现梯度降低的趋势,从而在等离子体球能量分布较为均匀的情况下,进一步降低了基片上的温差.图5具体显示了在改进的装置中,直径为100 mm的基片上,温度的变化及分布情况. 从图5中可以看出,随着微波功率和沉积气压的升高,基片温度均呈现上升趋势,其基片温度升高的趋势与图3的变化趋势基本一致,这在一定程度上说明,经过改进后的装置中所产生的等离子体球的状态保持了多模等离子体球的特点.同时不难发现,在所测试的工艺参数范围内,基片表面温度的变化始终控制在20 ℃以内,这在一定程度上保证了金刚石膜的均匀沉积.特别的是,在较高的沉积气压下,随着微波功率的升高,基片表面温度的差异性变化较小,基本保持在10 ℃左右,且等离子体球的直径依旧保持在120 mm左右.由此可见,经过对装置的改进,增大了适合金刚石膜沉积的气压范围,使得在较高的沉积气压下均匀沉积大面积金刚石膜成为可能,而提高沉积气压在一定程度上也意味着增加金刚石膜的沉积速率.因此,在改进后的这台装置中,所形成的等离子体球能够满足实验沉积金刚石膜的要求.利用合适的工艺参数,可以实现高质量大面积金刚石膜的沉积. 注:图中棒状代表直径为100mm的硅片上的最高温度与最低温度 图5不同工艺参数下基片温度及其均匀性的变化 在经过改进的MPCVD设备中,进行大面积CVD金刚石膜沉积的前期实验,实验中均选用基片直径为100 mm的单晶(单面抛光)硅片作为实验基片,基片厚度为(400±20)μm. 在实验室前期实验过程当中,分别在形核密度较高和形核密度较低的金刚石膜样品上进行了大面积金刚石膜的沉积实验,使其沉积得到不同晶粒尺寸的大面积金刚石膜.表2为金刚石膜沉积的相应工艺参数. 表2 金刚石膜沉积的工艺参数Table 2 Parameters of diamond deposition 沉积完成后,首先对样品A和样品B分别进行了表面形貌的SEM表征,图6显示了样品A不同区域的表面形貌图. 注:(a)中央区域,(b)距离中央区域25 mm,(c)距离中央区域45 mm;(d),(e)和(f)分别是(a),(b)和(c)所对应区域的高放大倍数的SEM照片图6 样品A不同区域内的表面形貌图Fig.6 Surface morphologies of different areas 从图6可以看出,样品A不同区域内的表面形貌均表现出明显的晶粒团聚现象,且这种现象随着离中央区域的距离增加而变得更为明显.这种表面形貌说明,所沉积的金刚石膜具有较高的二次形核,样品的结晶度不高,非金刚石相较多,这与沉积过程中,甲烷浓度与形核密度较高有关.可以观察到,相对于图6(b)和图6(c),图6(a)的晶粒团聚现象并不明显,在高放大倍数下,图6(d)中依旧还能观察到晶粒较为细小的晶粒.随着中央区域的距离增加,图6(c)比图6(b)的团聚现象更加明显,且从高放大倍数下的SEM照片可以看出,图6(c)的团聚体大于图6(b)的团聚体. 从实验过程中可以看出,基片上高温区域与低温区域存在将近15 ℃的温差.导致这种温差的主要原因是,等离子体中央区域的能量大于边缘区域,且腔体中的气体流量也更多的从基片中央区域的抽气口抽出,上述两个原因均增加了基片中央区域的温度,这在一定程度上提高了金刚石膜结晶度的提高.随着距离基片中央区域的距离增加,基片温度逐渐降低,在金刚石膜沉积过程中其二次形核现象也将更为明显,因此增加晶粒的团聚现象,出现如图所示的表面形貌.但从总体上来说,在所用到的工艺参数下,得到的金刚石膜在不同的区域内保持了表面形貌较好的一致性,均匀性较好. 图7为样品B不同区域的SEM照片图.图7(a)和图7(b)分别是基片中央区域与距离中央区域40 mm的金刚石膜表面形貌图,图7(c)和图7(d)分别是图7(a)和图7(b)所对应的高放大倍数下的SEM照片图. 从图7中可看出,所获得的金刚石膜的晶粒均有明显的增大,且中央区域与边缘区域所表现出的形貌较为相似,金刚石膜均匀性较好.同时可以看出,中央区域的晶粒尺寸较大于边缘区域的晶粒尺寸,其原因可认为是中央区域具有较高的温度和较为集中的含碳气流.但不难看出,虽然甲烷浓度有明显的降低,但金刚石膜的团聚现象与二次形核现象均很明显,且所获得的晶粒也并不规则.这种现象说明,在当前实验条件下,所沉积的金刚石膜的结晶度较差.根据前期研究所获得的结论,认为产生上述现象的原因极有可能是,所用的微波功率较低,没有在金刚石膜的沉积环境中产生足够多的有效活化基团,从而使金刚石膜沉积过程中晶粒的长大与生长速率较慢,继而导致沉积过程中sp2结构相的增加,二次形核率的提高.同时,由于较低的微波功率所产生的基片温度很低,难以抑制金刚石膜在沉积过程之中的二次形核以及晶粒团聚现象,因此所获得的金刚石膜表面形貌较为杂乱.另外,从图7中不难看出,金刚石膜的晶粒均有较为明显的刻蚀现象,其原因可能是在具有较高温度的沉积膜环境中,腔体中可能产生出了含有对金刚石相具有强烈刻蚀的杂质气体. 注:(a)中央区域,(b)距离中央区域40 mm;(c)和(d)分别是(a)和(b)所对应区域的高放大倍数的SEM照片 图7样品B不同区域内的表面形貌图 从总体上来说,前期的实验研究可以证明,经过改进的MPCVD装置提高了沉积金刚石膜的均匀性,已可沉积大面积金刚石膜. 在圆柱形多模谐振腔10 kW-MPCVD装置中,通过研究基片温度与微波功率以及沉积气压之间的关系,发现随着微波功率和沉积气压的升高,基片温度也随之提高,而基片温度均匀性降低.因此对基片台的结构进行了改进,提高了基片表面温度的均匀性.在此基础上对实验装置进行了整体改进,优化了装置的结构,降低了装置的加工难度.在改进的装置中进行了大面积金刚石膜均匀沉积的前期研究,研究结果表明,经过改进的MPCVD装置所产生的等离子体球状态稳定,在合适的工艺参数下能沉积得到直径为100 mm的大面积均匀金刚石膜. 致 谢 感谢国家自然科学基金委员会对本研究的支持和资助,同时也对教研室老师们提供的帮助表示感谢. [1] WU X G,XIONG Y,YANG B H,et al.Thermal constructively of diamond film[J].J Optoelectron Laser,2007,18(8):963-965. [2] 陈光华,张阳.金刚石薄膜的制备与应用[M].北京:化学工业出版社,2004:33-34. CHEN Guang-hua,ZHANG Yang.Preparation and application of diamond films[M].Beijing:Chmical Industril Press,2004:33-34.(in Chinese) [3] FUNER M,WILD C,KOIDL P.Novel microwave plasma reactor for diamond synthesis[J].Appl Phys Lett,1998,72(10):1149-1151. [4] MAN W D,WANG J H,WANG C X,et al.Microwave CVD thick diamond film synthesis using CH4/H2/H2O gas mixtures[J].Plasma Sci Technol,2006,8(3):329-332. [5] LIN C R,SU C H,HUNG C H,et al.The effect of the substrate position on microwave plasma chemical vapor deposition of diamond films[J].Surf Coat Tech,2006,200(10):3156-3159. [6] 张志明,沈荷生,万永中,等.大面积平坦金刚石薄膜的制备图形化[J].微细加工技术,1999,8(4):33-37. ZHANG Zhi-ming,SHEN He-sheng,WAN Yong-zhong,et al.Graphical preparation of large area of flat diamond films[J].Microfabrication Technology,1999,8(4):33-37.(in Chinese) [7] 黄建良,汪建华.微波法大功率稳定快速沉积CVD金刚石膜[J].武汉工程大学学报,2007,29(4):63-66. HUANG Jian-liang,WANG Jian-hua.Steady and rapid deposite CVD diamond films under high power using microwave[J].Journal of Wuhan Institute of Technology,2007,29(4):63-66.(in Chinese) [8] MAN W D,WANG J H,WANG C X,et al.Planarizing CVD diamond films by using hydrogen plasma etching enhanced carbon diffusion process[J].Diam Rel Mater,2007,16:1455-1458. [9] TERAJI T,MITANI S,WANG C L,et al.Growth of high-quality homoepitaxial CVD diamond films at high growth rate[J].J Cryst Growth,2002,235:287-292. [10] LIU Y K,TZENG Y,LIU C,et al.Growth of microcrystalline and nanocrystalline diamond films by microwave plasmas in a gas mixture of 1% methane/ 5% hydrogen/ 94% argon[J].Diam Rel Mater,2004,13:1859-1864.

2.3 装置的整体改进

Fig.4 Photographs of the discharge with different parameters

Fig.5 Substrate temperature variation atvarious microwave power and deposition pressure2.4 大面积金刚石膜的均匀沉积

Fig.7 Surface morphologies of different areas3 结 语