泡沫铝率相关性能的有限元模拟*

2014-02-27范志庚陈常青

范志庚,陈常青,万 强

(1.中国工程物理研究院总体工程研究所,四川 绵阳 621999;2.清华大学航天航空学院工程力学系,北京 100084)

泡沫金属材料的率相关性能研究主要采用分离式霍普金森压杆(SHPB)动态压缩实验技术。由于泡沫铝复杂的微结构以及低阻抗、低波速、大变形等特点,使其动态性能测试难度较大,实验结果的离散性很大。同时,由于泡沫铝材料制备方法多样,泡沫铝的力学性能差异很大。迄今为止,对泡沫铝应变率效应的研究尚没有得出一致的结论[1-2]。

V.S.Deshpande等[3]进行了0.001~5 000 s-1应变率范围内Alulight泡沫和Duocel泡沫的动、静态压缩实验,得到闭孔泡沫铝和开孔泡沫铝均对应变率不敏感的结论。郭伟国等[4]对相对密度8.4%和4.5%的Duocel泡沫在0.001~500 s-1应变率下的形变和力学性能进行了系统的实验研究, 同样得出该材料对应变率不敏感的结论。K.A.Dannemann等[5]在Alporas 泡沫和6101铝合金开孔泡沫(Duocel)的动、静态压缩实验中则发现,400~2 500 s-1的应变率范围内闭孔泡沫铝具有明显的应变率效应,开孔泡沫的应变率效应不明显。T.Mukai等[6-7]同样也得出了闭孔泡沫铝对应变率敏感的结论。程和法等[8-9]分别对相对密度0.363~0.419的开孔泡沫Al-Mg合金以及相对密度0.341~0.419的通孔泡沫铝,在0.001~1 600 s-1和0.001~2 000 s-1应变率范围内的动、静态压缩力学性能进行了实验研究,指出两种开孔泡沫材料均具有明显的应变率效应。田杰等[10]开展了4种不同基体材料泡沫铝的准静态和动态压缩实验,得到的压缩应力应变曲线显示,无论基体材料对应变率是否敏感性,泡沫材料都表现出明显的应变率效应。张健等[11]对孔隙率60%~79%的闭孔泡沫铝在0.001~2 500 s-1应变率范围内的实验研究结果表明,闭孔泡沫铝的应变率敏感性受孔隙率大小影响,随着孔隙率的降低,闭孔泡沫铝表现出明显的应变率效应,高孔隙率闭孔泡沫铝对应变率基本不敏感。

尽管有很多泡沫铝对应变率敏感的结论,但对于敏感性产生原因的解释不尽相同。K.A.Dannemann等[5]将其归结为泡孔内气体的黏性流动。胡时胜等[12]认为泡孔内气体的黏性流动引起的应力增加可忽略不计,不可能是泡沫材料应变率敏感的根本原因,敏感性主要是由泡孔结构的变形特性产生,基体材料的应变率效应及泡孔的形状大小并不能对泡沫材料应变率的敏感性起主导作用。张健等[11]认为基体材料的应变率敏感性是泡沫材料应变率敏感性的决定性因素,但影响程度受孔隙率大小影响,随着孔隙率的增大敏感性降低;微惯性、波效应和孔内气体压力对泡沫铝的平台应力不产生明显影响。

总体来说,倾向于泡沫铝对应变率敏感的研究通常将敏感性产生原因归结为基体材料率相关性能、微结构惯性以及孔穴内部气体压力变化。而根据L.J.Gibson等[13]的研究结论,可以认为,孔穴气体压力变化对泡沫铝材料力学性能的影响很小,不是引起泡沫铝材料应变率敏感的主要原因。此外,尽管相对密度、应变率等参数不是泡沫铝材料是否存在应变率效应的决定因素,但相对密度的变化可能会影响泡沫铝对应变率的敏感程度;应变率(或加载速率)的变化可能会改变泡沫铝的变形机制,进而影响泡沫铝材料应变率敏感性的产生原因。为此,本文中,研究基体材料率相关性能、微结构惯性对泡沫铝率相关性的影响,分析相对密度与泡沫铝应变率敏感程度的关系,以及应变率变化对泡沫铝动态压缩力学性能的影响。

1 模 型

1.1 三维随机球形泡孔模型

泡沫铝材料通常为无序开、闭孔混合结构。本文中采用Matlab和Abaqus软件生成了三维随机分布球形泡孔模型模拟泡沫铝材料的微细观结构,模型几何边界呈周期性排列,并采用代表性体积单元边长与泡孔孔径的比描述三维随机模型中泡孔的规模大小,即:

δ=l/(2r)

(1)

式中:δ为模型的泡孔规模大小,l为模型的边长,r为球形泡孔的半径。

图1为泡孔规模δ=4,孔隙率分别为65%、50%和35%的泡沫材料三维球形泡孔模型。模型采用四面体单元离散,单元数量分别为218 032、306 139和377 064。

1.2 基体材料本构模型

采用Cowper-Symonds模型描述铝合金基体材料的应变率效应[11]:

(2)

基体材料的弹塑性本构采用理想弹塑性模型。计算过程中,应变率参数C和P分别为6 500s-1和4,杨氏模量为69GPa,泊松比为0.33,静态屈服应力为250MPa,密度为2.7g/mm3。另外,当应变率参数C和P取值为零时,表示基体材料率无关。

1.3 泡孔规模影响分析

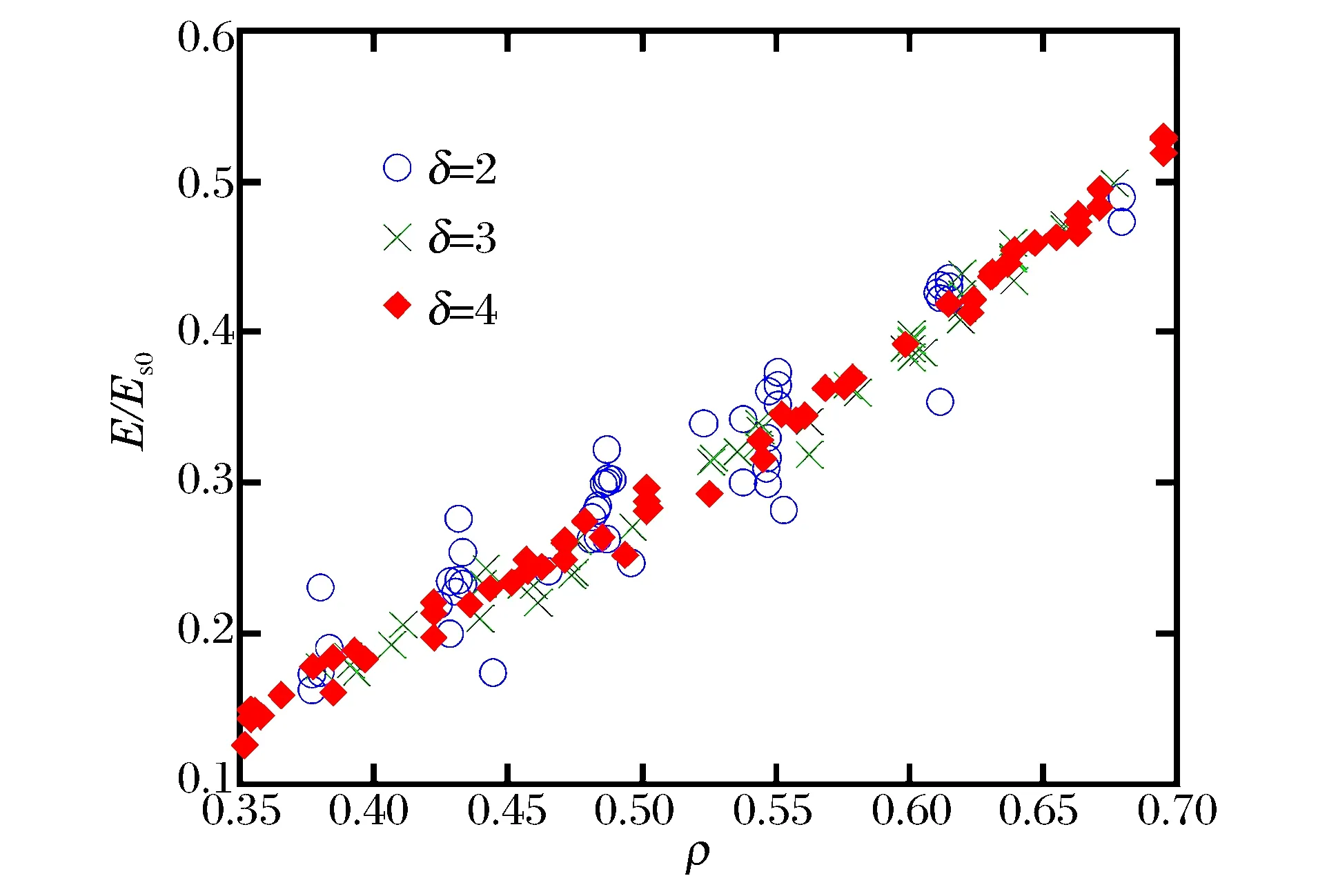

泡孔模型在理论上应包含尽可能多的泡孔结构,但过多的微结构将会导致计算量过大而使模型不具有实际应用价值,需要综合考虑模型泡孔规模与得到可信结论之间的关系。为此,分别构建了泡孔规模δ=2、δ=3和δ=4,孔隙率范围35%~65%的一系列三维随机泡孔模型,并采用Abaqus有限元软件分析了泡沫杨氏模量随相对密度的分布规律,见图2。

图2 泡沫模型初始弹性模量随相对密度的分布Fig.2 Initial elastic modulus of foams versus foam relative densities

可见,泡孔规模δ=3时,结果的离散性较小,且模型没有明显尺度效应。所以采用泡孔规模δ=3的代表性体积单元模型用于后续分析。因此,以下泡沫模型的动态力学性能模拟中,采用的代表性体积单元模型尺寸为6 mm×6 mm×6 mm,泡孔半径为1 mm。为便于施加压缩载荷,在模型两端各添加一块刚性平板,并对其中一块平板施加固支约束,对另一块刚性平板施加恒定速率为v的位移载荷。刚性平板与泡孔模型接触,泡孔模型自接触。泡沫材料的应变率可以表示为:

(3)

式中:v为加载速率,l为代表性体积单元模型沿加载方向的尺寸。

以下计算采用Ansys/Ls-dyna有限元程序,不考虑压缩过程中气体压力变化的影响。本文中应力、应变均指工程应力和工程应变。

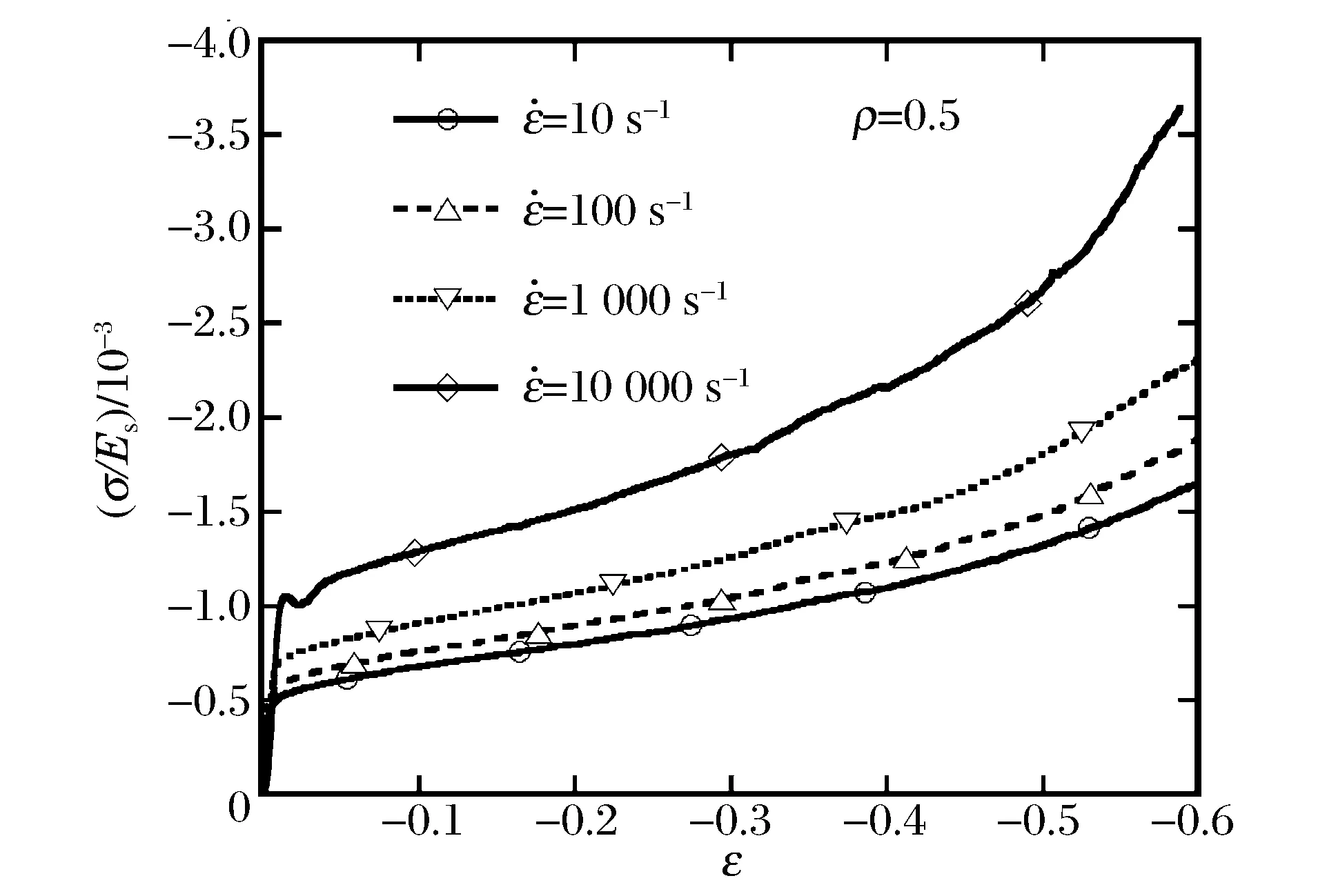

图3 基体材料率相关泡沫模型动态压缩应力应变曲线Fig.3 Dynamic compressive stress-strain curves of foam models with rate-dependent cell material

2 计算结果

2.1 应变率敏感因素

图3为有限元计算的相对密度50%泡沫模型动态压缩应力应变曲线,应变率为10~104s-1。可见,泡沫模型的压缩应力应变曲线显示出了典型的三阶段变形特征,即线弹性段、塑性屈服平台段以及致密段;且随着应变率的增加,应力应变曲线的平台段逐渐抬高,泡沫模型的屈服应力与应变率大小相关,泡沫模型表现出明显的应变率敏感效应。

由此可以得到初步结论,若基体材料对应变率敏感,则泡沫铝材料也存在应变率敏感效应。至于泡沫铝应变率敏感效应是由基体材料的率相关性能引起的还是微结构惯性导致的,还需要进一步分析。

图4 基体材料率无关泡沫模型动态压缩应力应变曲线Fig.4 Dynamic compressive stress-strain curves of foam models with rate-independent cell material

当基体材料率无关时,相对密度50%泡沫模型的动态压缩应力应变曲线见图4。可见,泡沫模型的压缩应力应变曲线同样表现出三阶段变形特征;在中、低应变率(10~1 000 s-1)下,随着应变率的增加,应力应变曲线的平台段变化不大,泡沫模型的压缩力学性能对应变率不敏感(见图4(a));在高应变率(2 500~10 000 s-1)下,随着应变率的增加,应力应变曲线的平台段逐渐抬高,泡沫模型表现出一定的应变率敏感特征(见图4(b))。与图3相比, 图4(b)中平台应力随应变率的变化幅度小,可见在高应变率下,基体材料的率相关效应对泡沫模型的率相关性能仍具有重要影响。

图5 动态压缩下泡沫铝流动应力与相对密度关系Fig.5 Flow stresses of aluminum foams versus foam relative densities under dynamic compressive loadings

结合前面的分析可以得到以下结论:(1)在中、低应变率下,泡沫铝应变率的敏感效应主要由基体材料的率相关性能引起,微结构惯性的影响很小。(2)在高应变率下,微结构惯性对泡沫铝应变率效应的影响逐渐增大,此时泡沫铝率相关性能受基体材料的率相关性能和微结构惯性联合作用。

2.2 相对密度的影响

图5为10~10 000 s-1应变率范围动态压缩载荷条件下,泡沫铝流动应力随相对密度的分布。其中,流动应力为各模型应力应变曲线上与0.2压缩应变所对应的平台段应力[9]。

L.J.Gibson等[13]给出了静态压缩条件下泡沫材料的塑性坍塌强度与相对密度关系式:

(4)

式中:σpl为泡沫材料的塑性坍塌强度,σys为基体材料的屈服强度,a和n为材料常数,ρ为泡沫相对密度。

采用上式对图5中计算结果进行拟合,可以得到不同应变率下a和n的结果,见表1,拟合曲线见图5。由表 1中的拟合计算结果发现:(1)随着应变率的提高,比例系数a逐渐增大,泡沫模型表现出应变率强化效应。(2)在中、低应变率下,随着应变率的提高,指数n保持不变,表明相对密度变化对泡沫模型的应变率敏感程度基本没有影响。(3)在高应变率下,随着应变率的提高,指数n逐渐减小,表明泡沫模型的应变率敏感程度与相对密度相关。

表1 拟合结果Table 1 Fitting results of parameters

2.3 应变率的影响

(5)

(6)

(7)

基于上式计算可以得到,当应变率从10 s-1增加到100和1 000s-1时,泡沫铝基体材料屈服强度分别增加12.87%和35.74%。将表 1中的数值拟合结果代入式(6)则可以得到,当应变率从10 s-1增加到100和1 000 s-1时,泡沫铝材料塑性坍塌强度分别增加12.32%和34.96%。可见,在中、低应变率下,泡沫铝与基体材料对应变率的敏感程度接近,此时,基体材料的率相关性是泡沫铝应变率效应的主要影响因素。

分别基于式(5)和(7)可以得到,应变率从2 500 s-1增加到5 000 s-1和10 000 s-1时,相对密度分别为35%、50%和65%泡沫模型及其基体材料塑性坍塌强度的相对变化量,见表 2。可见,泡沫模型塑性坍塌强度的相对变化量比基体材料大;随着相对密度升高,泡沫模型塑性坍塌强度的相对变化量逐渐减小。(1)在高应变率下,微结构惯性的影响逐渐增大,使泡沫材料对应变率的敏感性进一步提高,导致泡沫铝比铝合金材料具有更大的应变率敏感性。(2)在高应变率下,随着相对密度的降低,泡沫模型的应变率敏感程度提升。这表明相对密度较低泡沫铝的微结构惯性效应更加显著。

表2 泡沫模型及其基体材料强度的变化Table 2 Variation of flow stress for foams and its cell material

3 结 论

基于三维随机球形泡孔模型,采用有限元方法,对35%~65%相对密度范围内泡沫铝在10~10 000 s-1应变率下的动态压缩变形进行了数值模拟。计算结果表明:

(1)在中、低应变率(10~1 000 s-1)下,基体材料的率相关性是泡沫铝应变率效应的主要影响因素;在高应变率(2 500~10 000 s-1)下,泡沫铝应变率效应受基体材料率相关性能和微结构惯性共同作用。

(2)在中、低应变率下,泡孔结构的变形主要表现为准静态变形模式;在高应变率下,动态压缩变形机制逐渐起重要作用。

(3)在中、低应变率下,泡沫铝与基体材料对应变率的敏感程度接近;在高应变率下,泡沫铝比铝合金材料具有更大的应变率敏感性。

(4)在高应变率下,相对密度较低泡沫铝的微结构惯性效应更显著。

[1] 卢天健,何德坪,陈常青,等.超轻多孔金属材料的多功能特性及应用[J].力学进展,2006,36(4):517-535. Lu Tian-jian, He De-ping, Chen Chang-qing, et al.The multi-functionality of ultra-light porous metals and their applications[J].Advances in Mechanics, 2006,36(4):517-535.

[2] 王永胜,左孝青,尹志其,等.应变率对泡沫铝压缩性能的影响[J].材料导报,2009,23(3):47-52. Wang Yong-sheng, Zuo Xiao-qing, Yin Zhi-qi, et al.Effect of strain rate on compressive property of aluminum foam[J].Materials Review, 2009,23(3):47-52.

[3] Deshpande V S, Fleck N A.High strain rate compressive behavior of aluminium alloy foams[J].International Journal of Impact Engineering, 2000,24(3):277-298.

[4] 郭伟国,李玉龙,黄福增.不同应变率下泡沫铝的形变和力学性能[J].爆炸与冲击,2008,28(4):289-292. Guo Wei-guo, Li Yu-long, Huang Fu-zeng.Deformation and mechanical property of aluminium foam at different strain rates[J].Explosion and Shock Waves, 2008,28(4):289-292.

[5] Dannemann K A, Lankford Jr J.High strain rate compression of closed-cell aluminum foams[J].Materials Science and Engineering: A, 2000,239(1/2):157-164.

[6] Mukai T, Kanahashi H, Miyoshi T, et al.Experimental study of energy absorption in closed-cell aluminum foam under dynamic loading[J].Scripta Materialia, 1999,40(8):921-927.

[7] Mukai T, Miyoshi T, Nakano S, et al.Compressive response of a closed-cell aluminum foam at high st rain rate[J].Scripta Materialia, 2006,54(4):533-537.

[8] 程和法.应变率对泡沫Al-Mg合金压缩性能的影响[J].特种铸造及有色合金,2003,5:1-3. Cheng He-fa.The effect of strain rate on the compressive properties of foamed Al-Mg alloy[J].Special Casting & Nonferrous Alloys, 2003,5:1-3.

[9] 程和法,黄笑梅,王强,等.通孔泡沫铝的动态压缩行为[J].爆炸与冲击,2006,26(2):169-173. Cheng He-fa, Huang Xiao-mei,Wang Qiang, et al.The dynamic compressive behaviors of an open-cell aluminum foam[J].Explosion and Shock Waves, 2006,26(2):169-173.

[10] 田杰,胡时胜.基体性能对泡沫铝力学行为的影响[J].工程力学,2006,23(8):168-176. Tian Jie,Hu Shi-sheng.Effect of matrix properties of the mechanical behaviors of aluminum foams[J].Engineering Mechanics, 2006,23(8):168-176.

[11] 张健,赵桂平,卢天健.闭孔泡沫铝应变率效应的试验和有限元分析[J].西安交通大学学报,2010,44(5):97-101. Zhang Jian, Zhao Gui-ping, Lu Tian-jian.Experimental and numerical study on strain rate effects of close-celled aluminum foams[J].Jounal of Xi’an Jiaotong University, 2010,44(5):97-101.

[12] 胡时胜,王悟,潘艺,等.泡沫材料的应变率效应[J].爆炸与冲击,2003,23(1):13-18. Hu Shi-sheng, Wang Wu, Pan Yi, et al.Strain rate effect on the properties foam materials[J].Explosion and Shock Waves, 2003,23(1):13-18.

[13] Gibson L J, Ashby M F.Cellular solids: Structure and properties[M].2nd ed.Cambridge: Cambridge University Press, 1997.