海南LNG接收站配合LNG运输船气体试验方案优化研究

2014-02-26叶芬中海石油海南天然气有限公司海南海口570105

叶芬(中海石油海南天然气有限公司海南海口570105)

前言

LNG船气体试验是指每一艘新造LNG运输船正式投用前,在完成海试后通过与LNG接收站联接,LNG船舱部分装载一定量的LNG,在设计温度或接近设计温度条件下对LNG船上设施进行一系列试验,简称“气试”。气试目的是为确认LNG船的整套货物系统包括围护、绝缘、货物装卸设备以及阀门和处理蒸发气(BOG:BOILOFFGAS)设备的功能、能力和完整性。整个气试工作的实施离不开LNG接收站配合,通常一座常规LNG接收站在设计中一般不考虑向船上返输装载LNG的工况,因此要配合实施气试工作,在LNG接收站的兼容性、工艺、控制方面都需要进行不同程度的改造,同时对接收站本身安全运行带来一定的影响。本文主要介绍海南LNG接收站在研究LNG船反输功能的基础上,如何优化了工艺流程将LNG船舶“气试”工作变为接收站的常规操作,进一步提高在LNG接收站正常运行条件下气试的安全可靠性和技术经济性。

一、LNG船气试总体要求和控制难点[1]

对于一艘新建的LNG船而言,靠泊气试前,LNG船的液货舱已完成惰化干燥,气试程序一般包括与接收站通讯及卸料臂连接并进行ESD测试、液货舱气体置换、液货舱冷却至-130℃、部分装载一般不超过装载舱舱容的10%、与接收站断开连接、完成船舶本身设备和性能测试、如有必要再将液货舱内剩余的LNG卸回接收站LNG储罐。

基于上述程序要求,接收站要配合完成LNG船气试工作,必须考虑以下控制难点:

1.如何能将LNG从接收站反输到LNG船舶,并能满足船方流量要求;

2.如何能是接收站在不影响正常生产的前提下接收处理LNG船上的惰性气体、混合气体及BOG;

3.如何控制反输管线操作压力,以满足船方气试要求。

二、常规接收站配合气试工艺改动和操作风险

基于常规接收站各自的工艺流程设计和设施配置特点,为了满足上述气试要求,解决控制难点,接收站对原有设施和系统均需进行硬件设备改造和操作工艺改动:

1.接收站码头上每条液相卸料臂连接管线上设置的单向止回阀阻止了LNG返输至船上,需拆除保温、吊出/切割止回阀反向安装,气试完成后再回复原状。风险:在码头有限的空间,进行热工动火、吊装、冷作和保温等作业,在每次改造前后置换并检测合格后才能进行或恢复相关作业,作业难度和危险性都非常高、且作业时间较长,对于接收站本身的卸船安排造成一定影响。

2.气试前,置换后的液货舱内惰性气体组份一般为N2和CO2,一旦这些惰性气体进入LNG接收站BOG或LNG管路和设备系统,常压下CO2若遇低温(LNG及BOG温度为-150℃以下)很容易凝固为干冰,极易造成站内相关管线和阀门堵塞,影响接收站正常运行和安全生产。为了防止出现干冰堵塞,就要保证船上液货舱的置换气体能全部排至接收站火炬,因常规接收站码头气相回气管与BOG主管间并未设计切断阀,因此站内整个BOG处理系统需停止运行,而LNG储罐在超压情况下必须人工开启位于每座LNG储罐顶部的大气排放阀进行直接放散降压。这样的做法虽可避免干冰形成,但违背了LNG储罐正常运行的安全模式要求,使LNG储罐运行安全受到威胁,并必须在气试全过程中安排专人监测LNG储罐压力状况,以免发生超压;而且除了在安全上的隐患,冷却液货舱时产生的BOG也只能全部排放至火炬燃烧,无法实现回收处理,造成的经济损失也很大。

3.返输LNG的压力和流量控制工艺,根据设计,接收站低压LNG系统操作压力可达10b a r g,而船方希望LNG船管道和卸料臂连接处的操作压力保持在3至5b a r g,以降低气试中的泄漏可能性。常规接收站需要通过管线缓冲和改变BOG再冷凝器操作压力泄压设定点等方式,以满足气试中船方的要求,此改变会增加操作的难度和风险,对接收站的正常生产带来一定的影响

然而,有些调研,根本不利于工作。据中央电视台《焦点访谈》报道,在江西某市辖区,2017年7月的22个工作日中,先后有12名市厅级干部到区里调研。几点几分到哪里,参观什么、听谁介绍、停留多长时间,几点几分离开,前往下一个地方,都有完备“脚本”。而有些地方更是像打造旅游路线一样打造“经典调研线路”,无论什么调研主题,领导干部们走的都是同一条线,访的是同一批对象,听的是同一套说辞。

三、海南LNG接收站设计特点

海南LNG接收站除具备LNG卸料、LNG储存和LNG气化输出常规功能外,同时具备反输装船功能和LNG船气试功能:

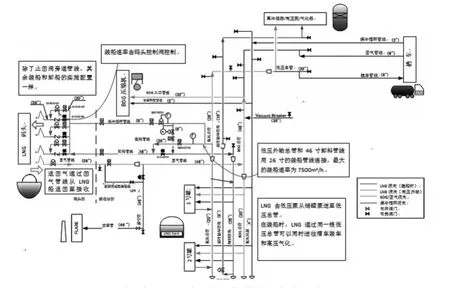

1.码头LNG反输流程:与每条卸料臂连接管线上的单向阀并联设置20”反输控制旁通管线,在不需要流程改造的前提下解决了LNG反输流向控制问题;

2.储罐至码头反输管线:储存在LNG储罐的LNG透过罐内泵泵出,泵出的LNG经过26”的低压总管及26”的返输管线输送至46”的卸船总管,流量最大可达到7500m3/h(但在一期受限于罐内泵的外输能力,流量正常能达到1650m3/h),足以满足气试中的LNG返输流量要求。从低压主管运行至码头的8”循环管也被利用作为装船管线,流量最大可达到123m3/h,在气体置换和冷却过程中可使用8”循环管,由FV0701控制流量,部分装载时可使用26”的返输旁通管线,流量可通过码头上20”反输控制旁通管线上的调节阀01HV0101控制,操作员应可同时监看低压总管压力及再冷器的液位;一条液相卸料臂通过能力为4700m3/h,因此LNG船气试时只需接一条卸料臂即可。

3.气试放空管线:气相返回管码头部分与BOG总管部分增加阀门进行隔离,并在码头28”气体返回管线上专门设置24”LNG船气试放空管线与BOG总管压力卸放阀06PV0101下游放空管连接,以实现接收站运行下的BOG系统和码头气试工况下的气体管线分割成两个独立的系统分别通向火炬放空管。可确保气试中置换和冷却前期时的惰性气体和混合气体送至接收站火炬燃烧排放,从源头上消除了CO2进入站内BOG处理系统而影响BOG系统处理及正常输出;冷却后期和部分装载时,组分和温度稳定后可纳入站内BOG系统统一处理回收。

图1:海南LNG接收站装船和气试流程

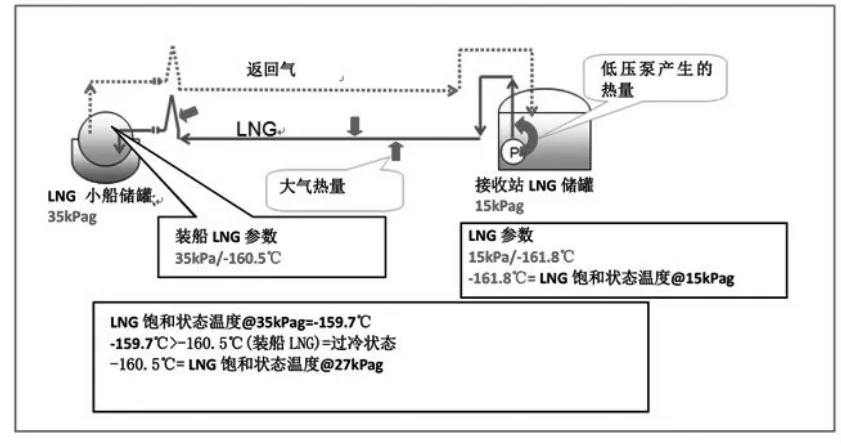

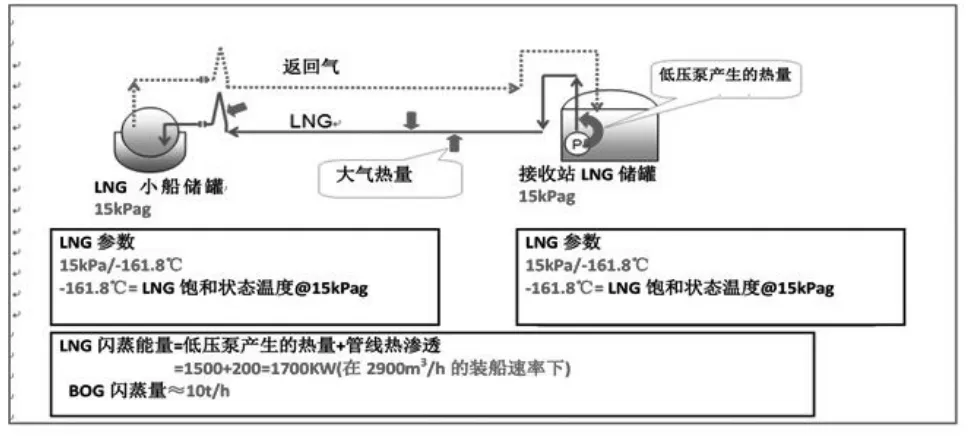

4.BOG处理:在装船模式下,由于罐内泵及返输管的热输入,LNG的热含值会上升。因为LNG在LNG储罐的储罐压力下处于饱和状态,此热含值的增加会转变成运输船内BOG生成的因子(闪沸)。如果运输船舱的压力足够高(意思是饱和温度高于返输LNG因热输入所增加的热值),LNG闪沸将不会发生(卸下的LNG在船舱内是过冷条件)。相反地,如果运输船舱的压力低于LNG储罐,LNG闪沸所带出热的释放量是超过所增加的热值。通过船操作压力不同计算出BOG产生量,海南LNG接收站BOG压缩机和再冷凝器设计能力已考虑装船工况。

图2:小船的操作压力达到35kpa时,产生的BOG量计算

图3:大船的操作压力达到15kpa时,产生的BOG量计算

5.返输LNG的压力和流量控制工艺,根据设计,海南LNG接收站反输泵操作压力可达到11.63~14.35barg,反输管线和循环保冷管线操作压力为3.47~14.35barg,为满足船方提出的LNG船管道和卸料臂连接处的操作压力保持在3至5barg的要求,反输管线压力可通过码头反输管线上调节阀01HV0101进行控制,不需对再冷凝器压力进行重新设置,从而保证接收站正常生产。

6.海南LNG接收站火炬能力150t/h,在设计时已考虑9个储罐规模,并且卸26.7万方的大船同时规划的小码头装8万方的小船同时作业的工况,能力满足气试阶段混合气放空的要求。

结论

气试是LNG接收站配合船方进行的一项重要工作,对于LNG接收站而言,确保安全运行和正常供气是实施气试工作的前提,一座“标准”LNG接收站要满足气试要求,一般可通过接收站加装设备、改造设施或改动工艺等措施解决。海南LNG接收站考虑到“标准”LNG接收站的局限性,在设计阶段考虑了以下优化:

1.在与卸料臂连接管线的单向阀处并联设置反输旁通管线,避免了气试阶段单向阀反向安装的操作风险并大大节约了气试时间。

2.在气相返回管码头部分与BOG总管部分增加阀门进行隔离,并专门设置LNG船气试放空管线进行放空,从源头上消除了CO2进入站内BOG处理系统的冷凝风险。

3.在码头反输管线上设置调节阀进行压力控制,保证了整个系统管网的压力稳定,简化了操作。

通过上述相关设施和流程的优化,使得操作更为简单方便,避免了实施气试时对接收站正常运行和安全生产造成风险和影响,并在缩短气试周期、减少BOG排放方面凸显出技术经济性。

[1]严艺敏、钟君儿、李昭新,LNG接收站配合LNG运输船气体试验技术研究,[J]液化天然气,2012(11):74-81.