微细超声波加工脆塑模式判别标准的讨论

2014-02-24宋家雯余祖元李剑中

宋家雯,汪 涛,余祖元,李剑中,夏 恒

(1.大连理工大学机械工程学院,辽宁大连116024;2.东京农工大学产业技术系,日本东京183-8538)

微细超声波加工脆塑模式判别标准的讨论

宋家雯1,汪 涛1,余祖元1,李剑中1,夏 恒2

(1.大连理工大学机械工程学院,辽宁大连116024;2.东京农工大学产业技术系,日本东京183-8538)

已有文献表明,通过适当调整加工参数,可对单晶硅<100>面进行微细超声波塑性加工,大大提高加工材料的表面质量。但传统判别脆塑性去除模式的方法主要是基于主观观测,并没有一个客观评价标准。通过研究发现,表面粗糙度Rpk可作为判别微细超声波加工单晶硅<100>面材料去除模式的客观评判标准,并通过实验得到了验证。

微细超声波加工;脆塑转变;表面粗糙度

单晶硅、压电石英和陶瓷等均属于硬脆材料,由于其强度高、耐高温、耐腐蚀等特点,被广泛应用于航天、医学、电力等领域[1]。但由于硬脆材料的物理、机械等特性,传统加工方法的效果并不理想,甚至很难对其进行加工。微细超声波加工不受材料导电性和导热性的限制,能加工出深径比很大且形状复杂的三维型腔,因此是一种适合于加工硬脆材料的方法[2]。作为微细加工方法之一,微细超声波加工的表面质量很大程度上取决于被加工材料的去除模式[3]。当材料在塑性模式下去除时,磨粒在材料表面加工出微切削和沟壑,即发生塑性变形和材料分离;当材料在脆性模式下去除时,材料亚表面的侧向裂纹和中位/径向裂纹延伸到材料表面而导致脆性断裂,进而达到材料去除的效果。需要特别指出的是,本文所提到的塑性加工是指在加工表面出现了明显的塑性变形特征,但材料的去除模式仍属于脆性去除,这相比于传统的脆性去除会大大提高微细超声波加工的表面质量。因此,调整微细超声波加工参数,通过恰当的测量方法和数据判别塑性加工,能有效提高微细超声波加工的表面质量[4]。

目前,判别微细超声波加工的去除模式主要是依赖观察者对最终加工形貌的理解[5],人为主观因素影响较大,因而,需找到一种客观的标准。在衡量表面质量的过程中,表面粗糙度是评价微细加工可行性的一个重要指标。因此,通过实验寻求一种或几种表面粗糙度标准来判别材料的去除模式,就具有非常重要的意义,也是本文的主要研究目的。

1 加工实验

1.1 实验装置

微细超声波加工实验装置主要由微细工具在线制备模块、微细超声波发生系统、主轴及伺服进给系统、在线观测显微镜、控制机和电子天平组成。伺服进给系统由X、Y、Z三轴精密工作台构成,其重复定位精度为1 μm,最小分辨率为0.1 μm。超声波振动系统由超声波发生器和超声波换能器组成。静压力监测元件采用精密电子天平,其显示精度及重复精度均为0.001 g[1]。

1.2 理论模型

根据文献[6]的分析,当使用尖锐压头(如:维氏和努氏金刚石压头)在脆性材料上进行硬度测试时,会产生两种基本的裂纹模式:径向裂纹和中位侧向裂纹。而当加载力没有达到脆塑转变的临界力时,尖锐压头会引起非弹性且不可逆转的变形,即塑性变形。

微细超声波加工中,单个磨粒就相当于尖锐压头,理论上,当单个磨粒所受最大力小于脆塑转变的临界力时,材料表面主要以塑性模式去除;反之,若单个磨粒所受最大力大于临界力时,材料表面主要以脆性模式去除。本文中的单个磨粒所受最大力的计算是根据文献[2]中建立的公式得出的。

1.3 实验结果及讨论

为了观察微细超声波加工表面的脆塑性和加工参数(磨粒直径、振幅)对加工表面的影响,在单晶硅<100>面上进行工具不旋转的微细超声波加工实验,加工参数见表1。用微细超声波在单晶硅< 100>面上施加不同的力,共加工146个深度为20 μm的孔,然后观察加工孔底的表面形貌,并对加工模式进行分析。

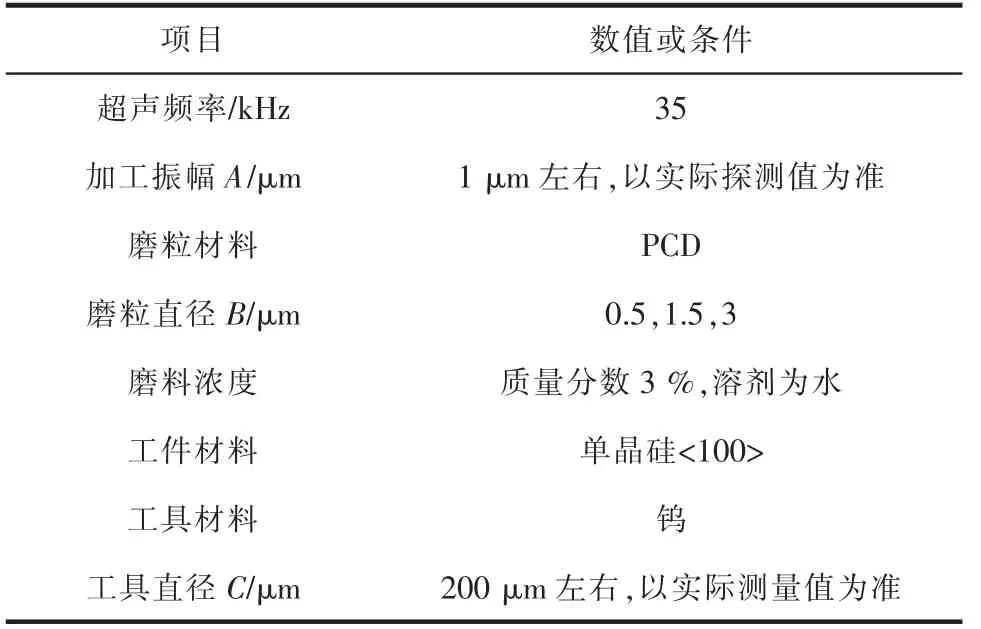

表1 实验加工参数

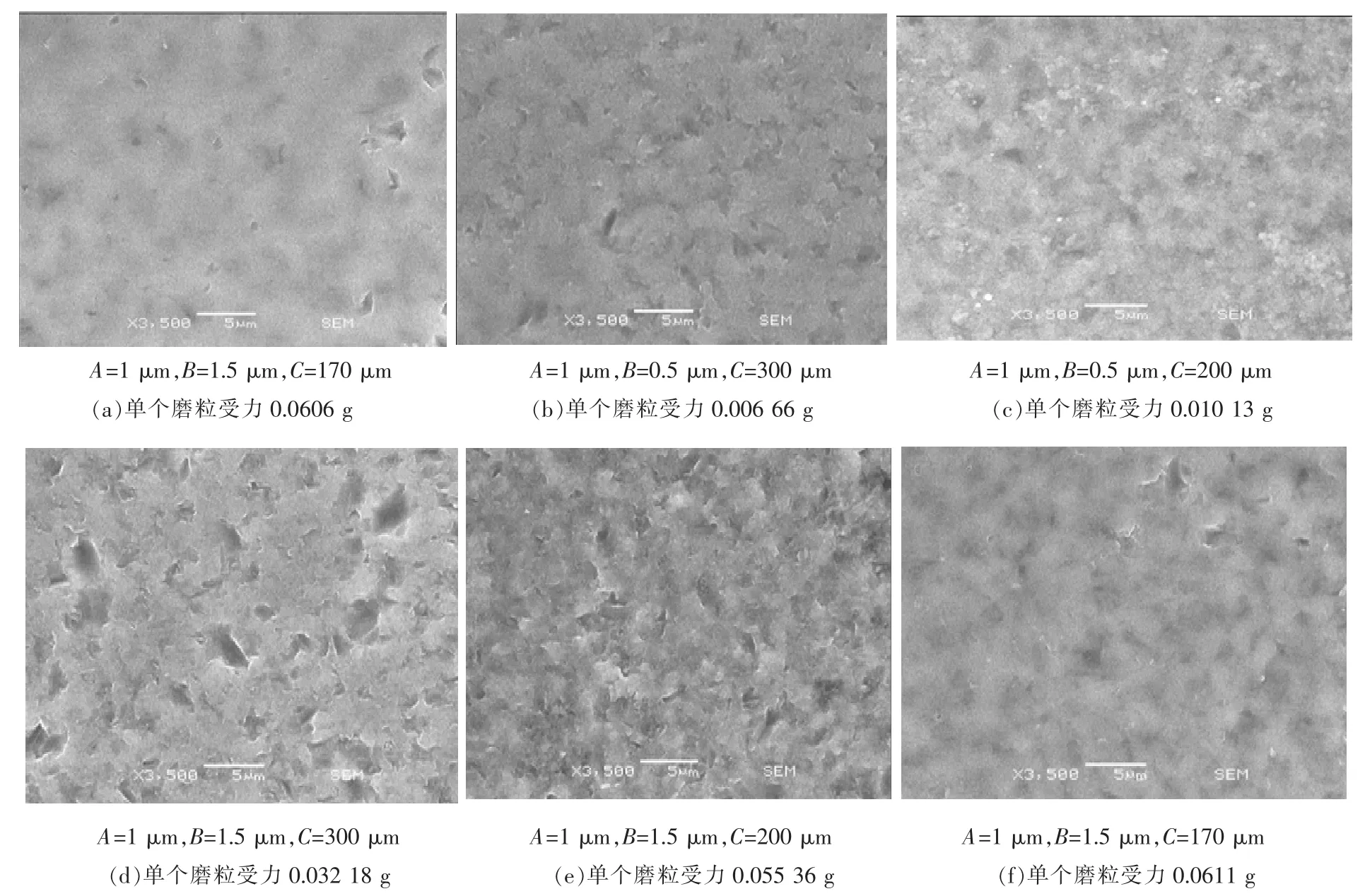

当单个磨粒所受最大冲击力小于0.065 g时,加工表面有明显的塑性加工特征。由图1可看出,图1a、图1b和图1f所示的加工表面光滑平整,有很明显的塑性去除特征;图1c、图1d和图1e所示表面虽然不如前三者平整,但出现的凹坑边缘很光滑,在显微镜下能看出微微隆起的形貌,这也是塑性加工的特征;而图1e所示凹坑的隆起虽不明显,但在加工表面始终没有看到裂纹,这其中兼具有塑性和脆性加工的特质,从凹坑的密度和表面微裂纹来看,仍判断为明显存在塑性去除的模式。

图1 塑性加工表面

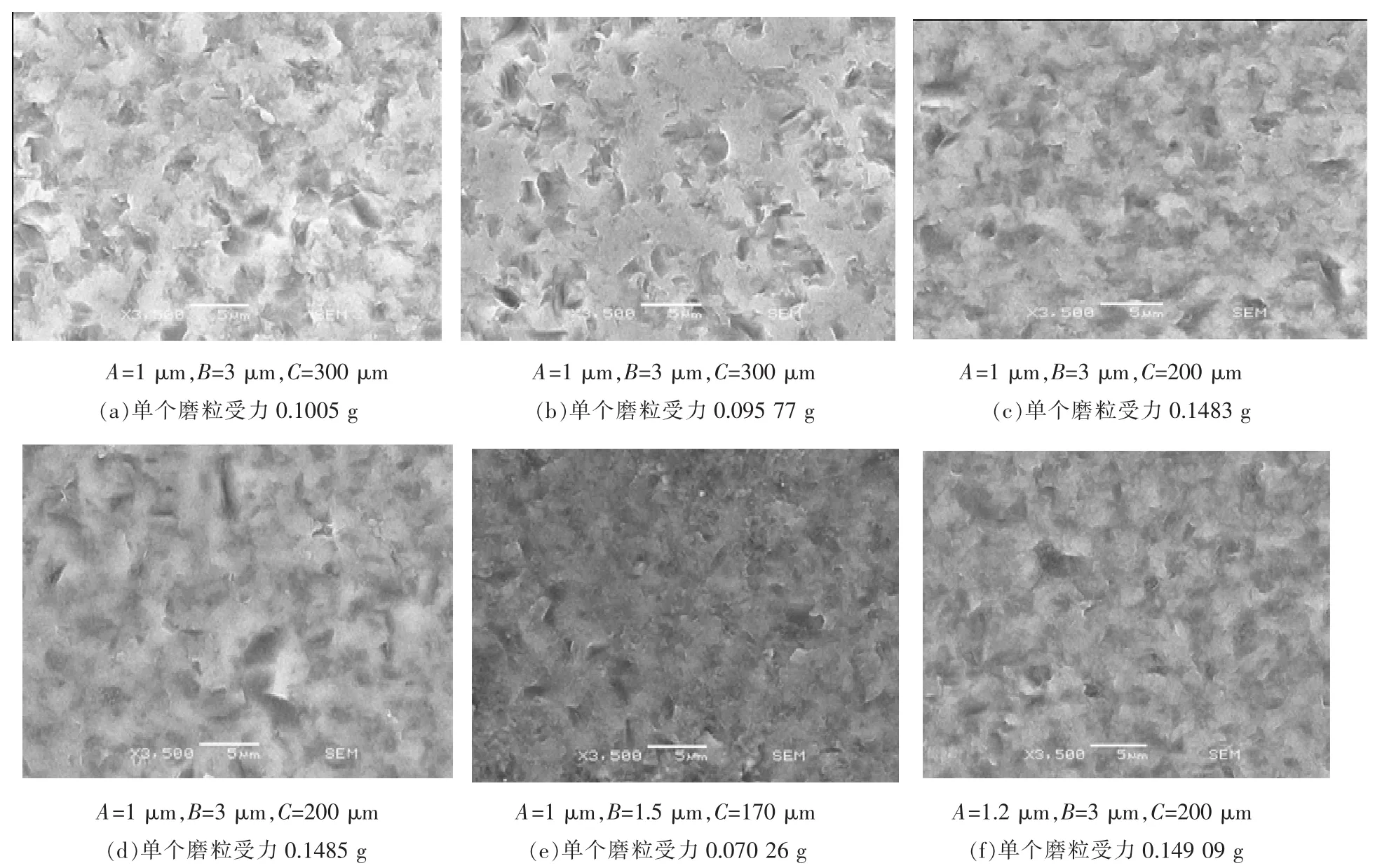

当单个磨粒受力大于0.150 g时,表面加工形貌呈现为脆性去除的模式(图2)。

当单个磨粒所受最大力在0.065~0.150 g之间时,有些加工表面很难区分出到底是塑性去除为主,还是脆性去除为主,即加工表面兼具塑性加工和脆性加工的特征(图3)。

图2 脆性加工表面

图3 无法区分去除模式的加工表面

根据以上得出的临界力可划分材料的塑性和脆性去除模式。通过测量各加工表面的粗糙度指标,并绘制对应的表面粗糙度折线后发现,一些常规的表面粗糙度指标(如Ra、Rq、Rz、Rk等)无法明显区分去除模式,但表面粗糙度Rpk无论是从理论定义、还是从测量结果上都能将脆性和塑性加工很

好地区分开来。对实验数据进行统计的结果表明,当加工表面的Rpk<450 nm时,基本可判别为塑性去除模式;当加工表面的Rpk>500 nm时,基本可判别为脆性去除模式;而当Rpk分布在450~500 nm之间时,去除模式则难以区分。因此,Rpk可作为微细超声波加工单晶硅<100>面时的材料去除模式的一个判定指标。图4所示的折线清楚地表明了根据临界力划分的材料去除模式与粗糙度Rpk的对应关系。

图4 表面粗糙度Rpk与去除模式的关系

图4中也有个别点较例外,如难以划分去除模式的所在折线上的11#和20#样品。究其原因可能是微细超声波加工存在极大的不稳定性,尤其在加工即将结束阶段,由于加工力的变化幅值大,导致去除模式的改变。

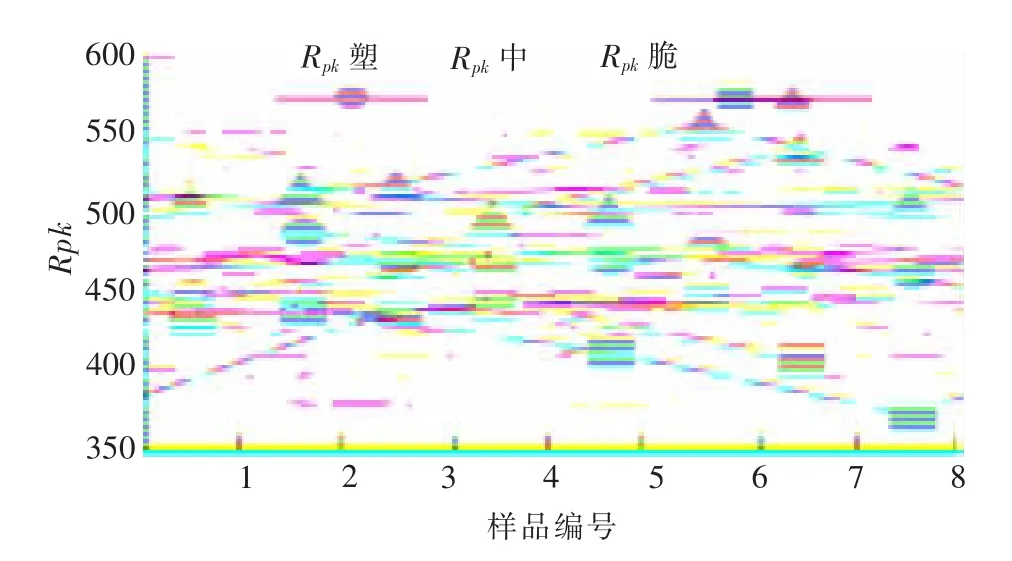

2 验证实验

为了验证表面粗糙度Rpk作为单晶硅<100>面材料去除模式判别标准的可行性,将表1所示的磨料浓度由3%更改为1%,保持其他实验参数不变,控制单个磨粒的受力,在不同模式下分别对8个样品进行加工。然后,仍采用上述方法绘制出Rpk折线(图5),结果发现表面粗糙度Rpk能将材料去除模式很好地区分开来。

3 结论

(1)通过观察微细超声波加工单晶硅<100>晶面的加工表面SEM图片发现,当单个磨粒所受最大力小于0.065 g时,加工表面主要呈塑性去除状态;当单个磨粒所受最大力大于0.150 g时,加工表面主要呈脆性去除状态;当单个磨粒所受最大力介于0.065~0.150 g之间时,去除模式难以准确区分。

图5 3种加工模式的Rpk

(2)通过对加工表面进行表面粗糙度测量和分析发现,Rpk可作为微细超声波加工单晶硅<100>晶面时材料去除模式的判别标准。若加工表面的Rpk< 450 nm,基本可判定去除模式为塑性去除模式;若加工表面的Rpk>500 nm,基本可判定去除模式为脆性去除;而Rpk在450~500 nm之间时,加工介于塑性和脆性的混合去除模式。

[1] 马春师,秦少明,安成明,等.微细超声波加工工具损耗机理的实验研究[J].电加工与模具,2012(2):46-49.

[2] Yu Zuyuan,Ma Chunshi,An Chengming,et al.Prediction of tool wear in micro USM[J].CIRP Annals-Manufacturing Technology,2012,61(1):227-230.

[3] Zarepour H,Yeo S H.Enhancement of surface quality and study on material removal mechanism in micro ultrasonic machining[C]//ASME 2011 International Manufacturing Science and Engineering Conference.Corvallis,Oregon,2011:323-332.

[4] Zarepour H,Yeo S H.Predictive modeling of material removal modes in micro ultrasonic machining[J].InternationalJournalofMachine Tools and Manufacture,2012,62:13-23.

[5] Zarepour H,Yeo S H.Single abrasive particle impingements as a benchmark to determine material removal modes in micro ultrasonic machining[J].Wear,2012,288:1-8.

[6] Lawn B R,Wilshaw T R.脆性固体断裂力学 [M].北京:高等教育出版社,2010.

Discussion on Criterion for Brittle-plastic Mode in Micro USM

Song Jiawen1,Wang Tao1,Yu Zuyuan1,Li Jianzhong1,Xia Heng2

(1.Dalian University of Technology,Dalian 116024,China;2.Tokyo University of Agriculture and Technology,Tokyo 183-8538,Japan)

It is possible to obtain ductile machined surface by adjusting properly machining parameters of micro USM in machining single crystal silicon<100>,and the quality of surface is improved significantly.However,traditional methods to identify the brittle or ductile removal modes are based on individual observation and there is not a objective principle of judgement.The surface roughness,Rpkis proposed to be used as the criterion to identify the material removal mode of micro USM in machining single crystal silicon<100>.This criterion is verified by experiments.

micro USM;brittle-plastic transition;surface roughness

TG663

A

1009-279X(2014)02-0051-04

2013-10-30

国家自然科学基金资助项目(51075053)第一作者简介:宋家雯,女,1989年生,硕士研究生。