基于COMSOL闭式整体构件流道电解加工流场的仿真

2014-02-24李清良范植坚

李清良,范植坚,穆 倩

(西安工业大学机电工程学院,陕西西安710032)

基于COMSOL闭式整体构件流道电解加工流场的仿真

李清良,范植坚,穆 倩

(西安工业大学机电工程学院,陕西西安710032)

提高闭式整体构件气流通道数控电解/电火花组合加工效率的关键是提高其粗加工工序电解加工的效率,可尝试采用开槽、拷形一次完成的方案。由于气流通道深、窄、弯曲,首先必须面对的是电解加工间隙流场分布极不均匀的问题,通过改变阴极结构、回液孔分布及供液方式的设计,基于COMSOL对上述不同阴极进行电解加工间隙流场的仿真、比较,改善了间隙流场分布。分析表明,当进口压力为0.8 MPa,十字交叉槽槽宽为1.5 mm,锥头回液孔数量为12个,三排错开排放,间隙流场较均匀。

闭式整体构件;电解加工;流场仿真;COMSOL Multiphysics

闭式整体构件的结构复杂,材料硬度高,故加工十分困难。本文采用数控电解加工方法对闭式整体构件进行粗加工。在电解加工过程中,电解液在加工间隙的均匀分布是加工能否稳定进行的关键,流场设计是非常重要的环节。针对闭式整体构件电解加工,已有的技术多采用先开槽、后修形二步完成[1]。为提高加工效率,本文拟采用开槽、修形一步完成。由于零件排气口的两边不对称,其中一边呈螺旋形曲面,阴极端部锥头至尾部截面变化大,即兼具开槽和成形的阴极与零件被加工面之间形成的加工间隙流场分布极不均匀,易造成空穴、流纹,从而引起短路。目前,关于开槽、拷形一次完成闭式整体构件流道电解加工的流场设计尚未见报道。本文拟采用反向供液,通过改变阴极体上各部位回水

孔的数量及其分布,基于COMSOL对间隙流场进行计算机仿真,对阴极结构进行优化。

1 电解加工流场设计思想及相关参数计算

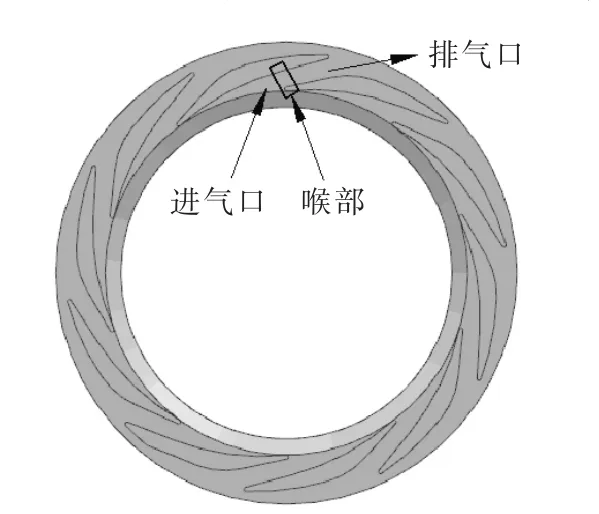

研究对象见图1。流道自进气口至排气口,截面由大变小、再由小变大,喉部深、窄。电解加工必须将加工区分为两部分:由内向外至喉部的流道和由外向内至喉部的流道(后者简称“外流道”)。

图1 异形型腔示意图

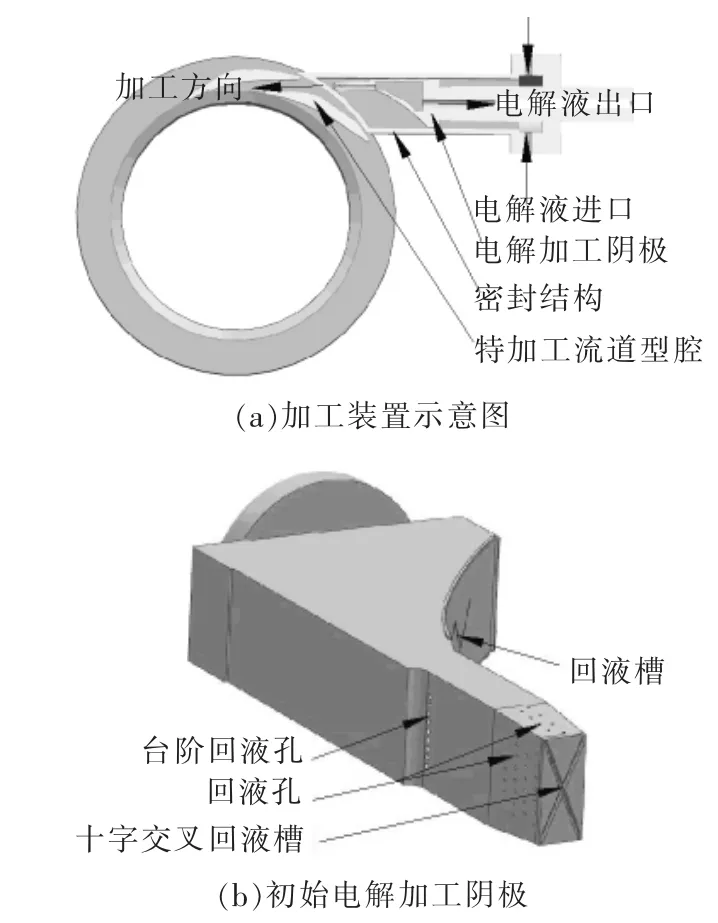

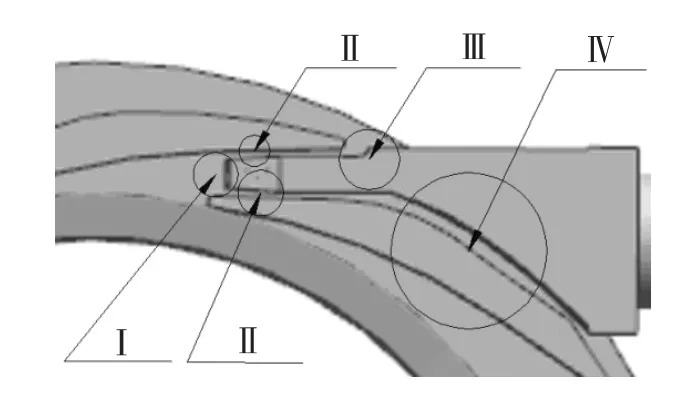

从排气口至喉部,其截面由大变小,为提高流场的收敛性,供液方式为反向供液 (图2a)。依据cosθ法得到阴极轮廓,进而设计初始电解加工阴极(图2b)。兼具开槽和成形的阴极与零件之间的形状极不对称,在本例中,有4处需重点关注的区域(图3),为探讨各区域的电解液分布,拟通过COMSOL对初始模型进行流场仿真,改变回液小孔的数量及其分布,改变压力,改善不对称形状导致间隙不均匀流场的问题,优化阴极结构和间隙流场。

图2 加工装置及阴极示意图

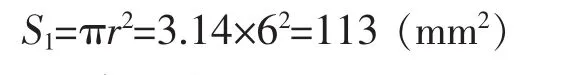

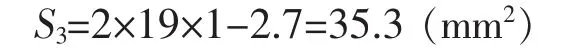

初始设计,电解液进口为2×φ12 mm的进水孔,则其进水面积为:电解液出口为1×φ12 mm的出水孔,则出水面积为:

图3 流场重点区域

阴极上回液窄槽为6 mm×10 mm×0.5 mm,则窄槽回水面积为:

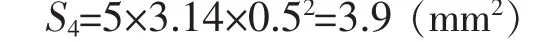

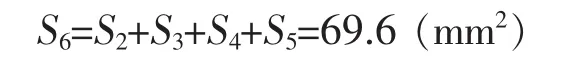

阴极端部锥头采用十字交叉回液槽2 mm×19 mm×1 mm,则十字交叉槽回水面积为:阴极腰身回液孔回水面积为:锥头上的回液孔回水面积为:则总回水面积为:

2 基于COMSOL的电解加工流场仿真分析

2.1 物理模型及边界条件

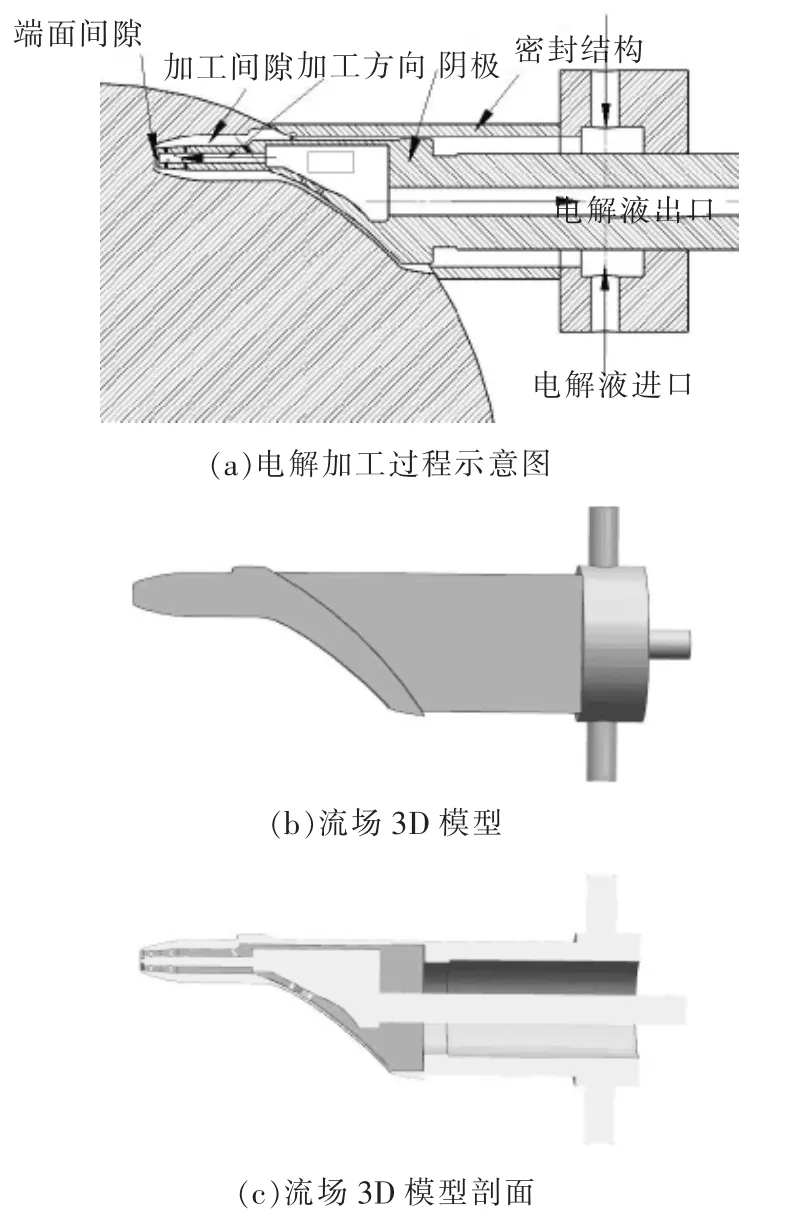

电解加工过程示意图见图4a,建立求解仿真所需的流场3D模型见图4b,图4c是其剖视图,可观测到剖面间隙流场。

图4 间隙流场几何模型

根据加工条件,取求解域内流动液体的密度ρ 为1100 kg/m3,动力粘度系数μ为7.193 148×10-4Pa·S。

对电解加工间隙流场的建模有以下假设:①流体为不可压缩的、恒定的牛顿流体,即速度梯度变化时,动力粘度不变;②在电解加工时,为利于均匀流场并消除极化浓差,要求加工间隙内电解液的流动呈湍流状态。

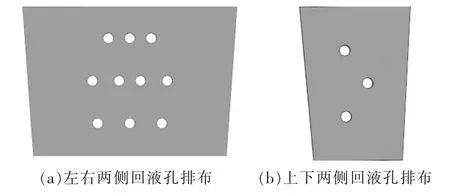

由于加工区域中电解液流程较小,忽略工作过程中工作介质温度的变化及温度造成的能量耗散,其流动受到质量守恒定律和动量守恒定律的约束。对于不可压缩黏性流体的流动,流体运动满足Navier-Stokes方程:

式中:ρ为流体密度;u为速度矢量在x方向上的分量;p为流体微元体上的压力;μ为动力粘度;g为重力加速度。

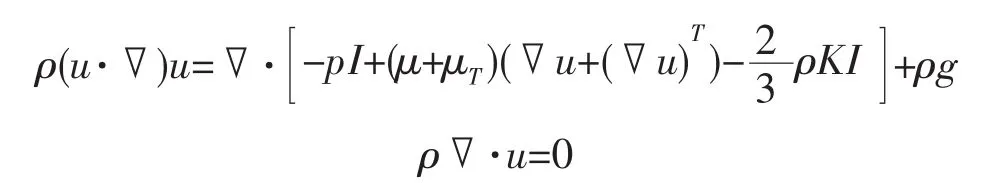

本文使用基于Boussinesq假设的标准κ-ε两方程模型进行求解。对于不可压缩流体的稳态流动,不考虑重力的影响,标准κ-ε两方程模型为:

式中:μT为湍动黏度;ρK为平均速度梯度引起湍动能κ的产生项;ε为湍动耗散率;Cμ、CC1、CC2、σK、σε和K为模型常数[2],其取值见表1。

表1 常数项取值

以阴极及加工区域作为研究对象进行数值模拟计算,根据电解加工要求确定进口压力和出口压力(大气压),进口流动方向垂直于进口面。仿真计算时,采用进口压力p分别为0.4、0.8 MPa,出口压力即为大气压。

2.2 流场仿真结果及分析

2.2.1 初始模型仿真及分析

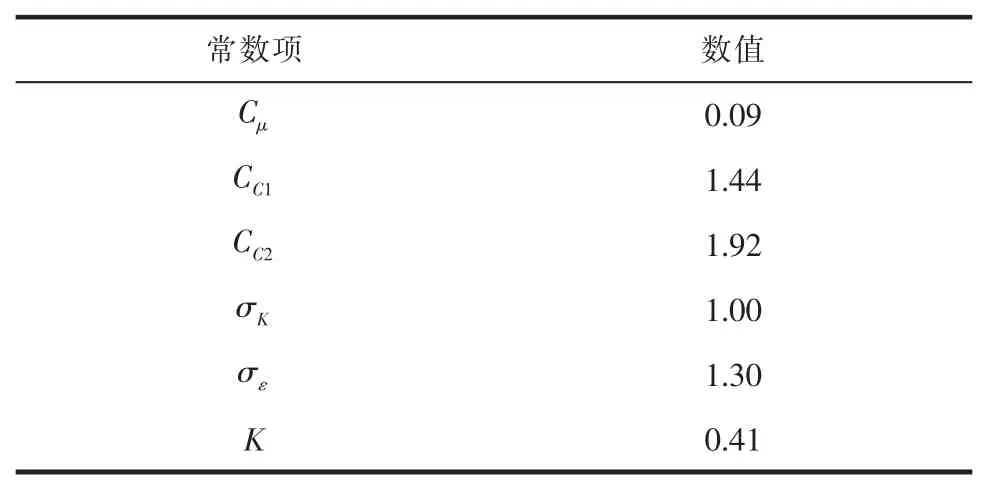

对于反向供液的阴极设计,阴极回液孔设计得是否合理是关键。在初始模型中,十字交叉回液槽槽宽为1 mm,腰身回液槽为2 mm×10 mm×0.5 mm,台阶回液孔为5×φ1 mm,阴极锥头左右两侧回液孔数量及排布见图5a、上下两侧回液孔分布见图5b。

图5 初始模型阴极锥头回液孔数量及排布

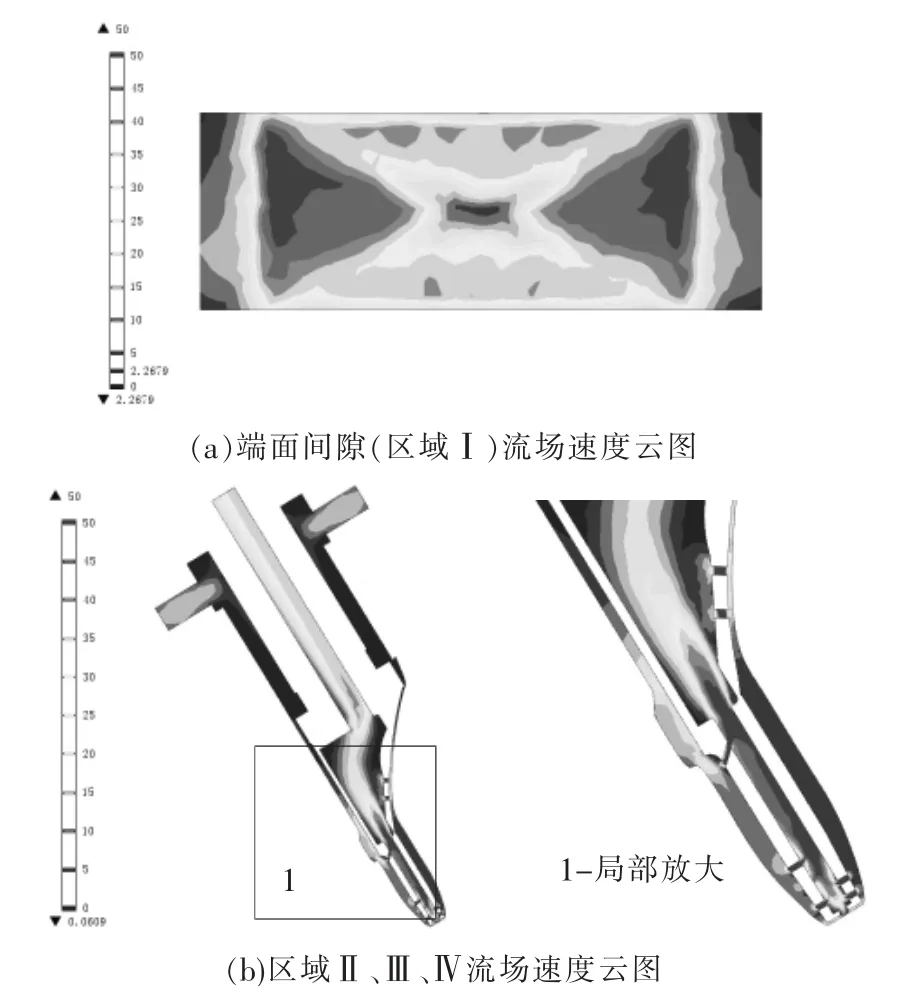

当进口压力p=0.4 MPa时,对图4b所示的初始模型进行仿真,端面间隙流场速度云图见图6a,剖面间隙流场速度云图见图6b。按照图3所示的区域划分,区域Ⅰ电解液充足,但在4个角落处流场情况不太理想。剖面间隙流场(区域Ⅱ、Ⅲ、Ⅳ)情况见图6b,可看出,区域Ⅲ、Ⅳ流速高,流量充足,满足加工要求;但区域Ⅱ整体流速较低,局部流速小于5 m/s,无法满足加工要求。为了解决Ⅰ、Ⅱ区域流场不均匀的问题,考虑通过改变阴极锥头十字交叉槽槽宽及锥头侧面回液孔数量和分布,实现优化流场的目的。

图6 初始模型速度分布图

2.2.2 流场优化

对初始模型进行修改,改变阴极锥头十字交叉槽槽宽为0.8、1.2、1.5 mm,改变锥头左右两侧回液小孔的数量及分布,发现当槽宽为1.5 mm,锥头左

右两侧、上下两侧回液孔数量及排布如图7所示时,流场情况最好。

图7 优化模型阴极锥头回液孔数量及排布

当进口压力p为0.4 MPa时,对优化模型进行数值求解,仿真结果用速度云图表示(图8)。图8a表明当槽宽为1.5 mm时,端面间隙(区域Ⅰ)流速高,基本无低流速(<5 m/s)区域,流场特性好,能及时带走电解产物,有利于加工顺利进行;图8b表明区域Ⅱ、Ⅲ、Ⅳ整体流速较高,基本无低流速(<5 m/ s)区域,流量充足,满足加工要求。

图8 优化模型速度分布图

2.2.3 进口压力的选择

在电解加工中,电解液进口压力的合理选择十分重要。以优化模型作为仿真模型,提高电解液进口压力至0.8 MPa,对其进行数值解算,仿真结果见图9。相比进口压力为0.4 MPa,当电解液进口压力增至0.8 MPa时,端面间隙流场的边角处流速不低于5 m/s,满足加工要求,4个区域电解液流速更高,无流速小于5 m/s的区域,流场均匀性更好。

3 结论

在加工电流、加工电压、初始加工间隙、电解液配方、阴极进给速度、待加工工件材质、工装结构确定的情况下,通过改变进口压力、十字交叉槽槽宽、锥头回液孔数量及分布,找出了电解加工流场设计的最佳方案。COMSOL对上述方案的仿真结果为:

图9 压力为0.8 MPa时速度分布图

(1)供液方式为反向供液,当进口压力为0.4 MPa时,十字交叉槽槽宽为1.5 mm,锥头回液孔数量为12个,3排错开排放,加工间隙流场较均匀,流量分配合理,满足电解加工要求。

(2)当进口压力为0.8 MPa时,比起进口压力0.4 MPa,整体流场流速得到较大提高,无流速小于5 m/s的区域,流场改进情况较明显。

[1] 刘辰,徐家文,赵建设,等.三元流闭式叶轮组合电加工技术研究[D].南京:南京航空航天大学,2010.

[2] 王刚,安琳.COMSOL Multiphysics工程实践与理论仿真:多物理场数值分析技术[M].北京:电子工业出版社,2012.

Emulation for Flow Field in Electrochemical Machining of Closed Integral Structure Based on COMSOL

Li Qingliang,Fan Zhijian,Mu Qian

(Xi'an Technological University,Xi'an 710032,China)

The key to enhance the process efficiency of an organic combination of ECM-EDM for machining the airflow channel of closed integral structure is to shorten the working hours of ECM as a rough machining step.The scheme of diging groove with shaping simultaneously was proposed.The airflow channel of the closed integral structure is so deep,narrow and winding,that the first thing we have to face with was the asymmetry distributing of flow field in machining gap.In order to improve the flow field,the emulation for flow field based on COMSOL was processed in the light of which its cathode structure was recomposed and the sizes of holes were amended.The result of the simulation shows that the flow field in machining gap is relatively uniform in condition of that the inlet pressure is 0.8 MPa,of that the cross groove width is 1.5 mm and the hole number is 12 with three rows of stagger distribution.

closed integral structure;electrochemical machining (ECM);flow field emulation;COMSOL Multiphysics

TG662

A

1009-279X(2014)01-0028-04

2013-09-06

总装备部"十二五"项目(512XXX405);陕西省教育厅自然科学基金专项基金资助项目(2013JK1014)

李清良,男,1990年生,硕士研究生。